КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методика определения параметров режима многоэлектродной 1 страница

|

|

|

|

Техническое нормирование гальванических операций

Основным временем гальванического процесса называется время выдержки детали в ванне, в течение которого осуществляется электрохимический процесс обрабатываемой детали. Длительность осаждения металла определяется по формуле

(3.29)

(3.29)

гдеh-толщина металлического покрытия (на сторону), мм; γ -плотность осаждаемого металла, г/см3;

Дк -плотность тока, А/дм2;

С -электрохимический эквивалент, г/ (А·ч);

η - выход металла по току, %.

Штучно калькуляционное время (мин) определяют по формуле

(3.30)

(3.30)

гдеnд– количество деталей, одновременно загруженных в ванну;

Ки – коэффициент использования ванн;

К1 – коэффициент на подготовительно-заключительное время обслуживания рабочего места и на естественные надобности исполнителя.

Для определения основного времени по формуле (3.30) пользуются таблицей 3.3.

Таблица 3.3. Основные данные по видам электролитических покрытий

| Виды покрытия | h, мм | γ, г / м2 | С, г /Ач | Дк , А/ м3 | η, % |

| 1. Износостойкое хромирование | 6,9 | 0,324 | 50-75 | 13-15 | |

| 2. Твердое железнение | 7,8 | 1,042 | 30-50 | 70-80 | |

| 3. Меднение | 8,9 | 1,186 | |||

| 4. Цинкование антикоррозионное | 7,1 | 1,220 |

Вспомогательное и оперативное время, затрачиваемое на различные подготовительные работы, включает в себя время на монтаж деталей на подвесные приспособления, демонтаж их, зачистку, протирку и загрузку в ванны, а также выгрузку из ванн и т.п. Это время принимают по нормативам, представленным в таблице 3.4.

Таблица 3.4. Время выдержки деталей в подготовительных ваннах

| Наименование подготовительных работ | Виды покрытия | ||||

| хромирование | желез- нение | никели- рование | медне- ние | цинко- вание | |

| 1. Обезжиривание на катоде | 3,0 | − | 3,0 | − | 3,0 |

| 2. То же на аноде | 2,0 | − | 2,0 | 2,0 | 2,0 |

| 3. Декапирование | 0,5 | − | 1,0 | 0,5 | 1,0 |

| 4. Прогревание в ванне хромирования перед покрытием | 3,0 | − | − | − | − |

| 5. Выдержка на аноде | 0,25 | − | − | − | − |

| 6. Электролитическое травление на аноде в основном электролите | − | 2,0-5,0 | − | − | − |

| 7. Очистка на аноде в 30%-м растворе серной кислоты | − | 0,4 | − | − | − |

| 8. Промывка (прогрев) в горячей ванне | − | 0,4 | − | − | − |

| 9. Выдержка в ванне без тока | − | 0,5 | − | − | − |

| 10. Включение и выход на рабочий режим | − | 5-10 | − | − | − |

| 11. Нейтрализация в содовом растворе | − | − | − | 0,5 |

П р и м е ч а н и е. Время выдержки деталей в ваннах продолжительностью более 3 минут в итог перекрываемого и неперекрываемого времени не включается, так как в это время рабочий может выполнять другие работы. Исключение составляет время, затрачиваемое на включение и постепенный выход на рабочий режим при электролитическом железнении.

3.5. Определение параметров режима и технической нормы времени для операций хонингования отверстий. Назначение операции - обеспечение геометрических параметров формы и размеров отверстия гильзы цилиндра в соответствии с требованиями технических условий. Операция хонингования производится за два цикла: черновое и чистовое хонингование. При черновом хонинговании применяют бруски типа АС 63/40 М1, а при чистовом - бруски типа АС 63/40 М1. Обычно предварительное (черновое) и чистовое хонингование производят на одних режимах, за исключением удельного давления на бруски. Шероховатость поверхности отверстия гильз цилиндров должна быть 0,63 - 0,32 мкм. При назначении режима хонингования окружную скорость, согласно таблице 3.5, назначают в пределах от 20 до 90 м/мин, а иногда 125 м / мин. Скорость определяет не только производительность процесса обработки, но и такие важные показатели, как шероховатость и точность. Из условия обеспечения этих параметров принимают окружную скорость вращения шпинделя равной 30 м/мин.

Таблица 3.5. Режимы хонингования гильз ДВС

| Метод хонингования | Вид хонингования | Характеристика брусков | Припуск на обработку, мм | Скорость головки, м/мин | |

| окруж-ная | возвратно-поступ. | ||||

| Абразивное хонингование брусками Б×100×11×9 | Черновое | К312СТ2К | 0,1 – 0,15 | 7,5 – 15 | |

| Чистовое | К38СМ1К | 0,04 – 0,06 | 40 – 60 | 7,5 – 15 | |

| Окончательное | К3М28С1К | 0,01 – 0,02 | 46 – 60 | 7,5 – 15 | |

| Алмазное хонингование брусками АБ×125×12×4 | Черновое | АСР250/200М1 | 0,06 – 0,1 | 16 – 20 | |

| Чистовое | АСР63/40М1 | 0,02 – 0,04 | 12 – 16 | ||

| Окончательное | АСМ28/20М1 | 0,005 –0,01 |

Скорость возвратно-поступательного движения хонинговальной головки определяют из соотношения

(3.31)

(3.31)

Выбор величины этого соотношения связан с обеспечением оптимального угла между рисками сетки технологических следов обработки на поверхности зеркала гильзы цилиндра. Оптимальный угол между технологическими следами (рисками) на поверхности зеркала гильзы цилиндра равен 45–60º, так как при таком угле создаются более лучшие условия смачивания поверхности маслом.

Например, скорость возвратно-поступательного движения хона при обработке гильзы двигателя КаМАЗ-740 будет равна

м / мин

м / мин

Осевое усилие разжима брусков при чистовом хонинговани определяют по формуле

(3.32)

(3.32)

где  МПа - удельное давление брусков;

МПа - удельное давление брусков;

мм - длина брусков;

мм - длина брусков;

В = 12 мм - ширина бруска;

N = 10 мм - число брусков в хонинговальной головке;

= 6º - угол резания;

= 6º - угол резания;

= 10º - угол конуса радиального разжима брусков.

= 10º - угол конуса радиального разжима брусков.

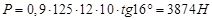

Осевое усилие разжима брусков будет равно

где tg 16º = 0,287.

Осевое усилие разжима брусков хонинговальной головки при черновом хонинговании будет равно

Машинное время чернового хонингования определяют по формуле

(3.33)

(3.33)

где Lpx = 125 мм - длина рабочего хода хонинговальной головки;

Npx = 80 - число двойных рабочих ходов хонинговальной головки, определяют из соотношения

, (3.34)

, (3.34)

где  - припуск на обработку черновым хонингованием;

- припуск на обработку черновым хонингованием;

мкм - слой металла, снимаемый за один двойной рабочий ход хонинговальной головки.

мкм - слой металла, снимаемый за один двойной рабочий ход хонинговальной головки.

Вспомогательное время, связанное с установкой гильзы цилиндра в приспособление с выверкой, равно Тв=1,5 мин.

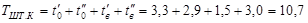

Штучное время операции чернового хонингования составляет

Тшт = Т0 + Тв= 3,3 + 1,5 = 4,8 мин

Машинное (основное) время чистового хонингования зеркала гильзы цилиндра двигателя КамАЗ - 740 составляет

где  .

.

Вспомогательное время, связанное с индивидуальным контролем диаметра отверстия по поршню цилиндра двигателя, Т6 = 3,0 мин. Штучно калькуляционное время на операцию хонингования составляет

мин

мин

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Лялякин В.П. Концепция развития ремонта техники на базе восстановления и упрочнения деталей // Механизация и электрификация сельскохозяйственного производства. –2001. –№ 6.

2. Безбородов И.А. Управление технологическим формированием свойств базовых деталей и их соединений при ремонте автотракторных двигателей: монография/ НГАУ. – Новосибирск, 2006. –187 с.

3. Безбородов И.А. Устранение повреждений корпусных деталей сваркой: учеб. пособие/ НГАУ. – Новосибирск, 2004. –26 с.

4. Справочник технолога авторемонтного производства /под ред. Г.А. Малышева. – М.: Транспорт, 1977. – 432 с.

5. Маталин М.А. Технология машиностроения. –Л.: Машиностроение, 1985.-184 с.

6. Справочник технолога машиностроения: в 2 кн. / под ред.

А. Г. Косиловой и Р.К. Мещерякова. –М.: Машиностроение, 1985. –656 с.

7. Масино М.А. Повышение долговечности автомобильных деталей при ремонте. –М.: Транспорт, 1972. –148 с.

8. Какуевицкий В.А. Ресурсосберегающие технологии восстановления деталей автомобилей. – М.: Транспорт, 1993.–176 с.

9. Митряков А.В. Технологическое проектирование механизированных и автооператорных линий железнения: монография. – Саратов: Изд-во СГУ, 1992. –184 с.

10. Калашников А.И. Восстановление и упрочнение деталей машин

автоматической наплавкой в среде защитных газов. - Саратов: Изд-во СГУ, 1978. –176 с.

11. Корсаков В.С. Основы технологии машиностроения: учеб. для вузов. –М.: Высшая школа, 1974. –336 с.

12. Румянцев С.И. Ремонт автомобилей. –М.: Транспорт, 1981. –263 с.

13. ОСТ 70.0009.006-85.Чертежи ремонтные. Порядок разработки, согласования и утверждения.

14. Надежность и ремонт машин / В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др.: под ред. В. В. Курчаткина. –М.: Колос, 2000. –776 с.

15. Гаркунов Д.Н. Триботехника (конструирование, изготовление и эксплуатация): учеб. -5-е изд., перераб. и доп._ –М.: Изд–во МСХА, 2002. –632 с.

16. Гаркунов Д.Н. Триботехника (износ и безизносность): учеб. –

5-е изд., перераб. и доп._ – М.: Изд–во МСХА, 2002. – 632 с.

17. Технические условия на капитальный ремонт автомобилей

ЗИЛ-130, КамАЗ, ГАЗ.

18. Инструкция по эксплуатации и техническому обслуживанию автомобилей ЗИЛ-130, КамАЗ, ГАЗ-53.

ПРИЛОЖЕНИЕ 1

Таблица 1. Удельные показатели способов восстановления по классам и

группам автомобильных деталей

| Группа деталей | Способ восстановления | Удельные показатели на 1 дм2 восстанавливаемой поверхности | ||||

| ΣТшт , мин | W, кВтּч | Q, кг | γоб, тонн | Fпр, м2 | ||

| Класс 1. Корпусные детали | ||||||

| Блоки ДВС | Твёрдое железнение (53) | 4,4 | 0,2 | 7,71 | 4,1 | |

| Постановка ДРД (72) | 2,7 | 3,8 | 4,5 | |||

| Клеевые композиции (81) | 0,2 | 0,1 | 0,1 | 0,2 | ||

| Картеры КПП | Твёрдое железнение (53) | 4,0 | 0,2 | 7,91 | 3,4 | |

| Постановка ДРД (72) | 2,6 | 4,1 | 2,5 | 4,4 | ||

| Клеевые композиции (81) | 0,2 | 0,1 | 0,1 | 0,2 | ||

| Класс 2. Полые цилиндры | ||||||

| Ступицы колес | Наплавка вибродуговая (21) | 1,8 | 0,1 | 1,7 | 3,0 | |

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,2 | 1,7 | ||

| Твёрдое железнение (51) | 1,5 | 0,2 | 2,0 | 4,5 | ||

| Хромирование ванное (41) | 6,9 | 0,3 | 21,8 | 48,4 | ||

| Постановка ДРД (72) | 2,7 | 3,0 | 2,5 | 4,4 | ||

| Чашки дифференциала | Наплавка вибродуговая (21) | 1,8 | 0,1 | 1,7 | 3,0 | |

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,2 | 1,7 | ||

| Наплавка контактная | 4,7 | 0,4 | 2,5 | 3,4 | ||

| Твёрдое железнение (51) | 1,5 | 0,2 | 2,0 | 4,5 | ||

| Хромирование ванное (41) | 6,9 | 0,3 | 21,8 | 48,4 | ||

| Постановка ДРД (72) | 2,7 | 3,0 | 2,5 | 4,4 | ||

| стаканы подшипников, фланцы | Наплавка вибродуговая (21) | 1,8 | 0,1 | 1,8 | 3,1 | |

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,3 | 1,8 | ||

| Наплавка контактная | ||||||

| Хромирование ванное (41) | 5,7 | 0,2 | 17,6 | 39,3 | ||

| Твёрдое железнение (51) | 1,4 | 0,2 | 1,5 | 3,4 | ||

| Железнение в проточном электролите (53) | 3,5 | 0,2 | 5,9 | 10,8 | ||

| Постановка ДРД (72) | 3,0 | 3,2 | 2,9 | 5,1 |

Окончание таблицы 1

| Класс 3. Валы и круглые стержни | ||||||

| Полуоси и коленчатые валы | Наплавка под флюсом (11) | 2,8 | 0,4 | 1,5 | 2,7 | |

| Наплавка под флюсом (13) | ||||||

| Наплавка контактная | 1,9 | 0,1 | 2,6 | 4,6 | ||

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,5 | 2,0 | ||

| Хромирование ванное (41) | 8,3 | 0,3 | 29,3 | 65,2 | ||

| Твёрдое железнение (52) | 1,8 | 0,2 | 4,3 | 9,6 | ||

| Механическая обработка (71) | 1,7 | 2,0 | 1,5 | 2,6 | ||

| Валы шлицевые | Наплавка под флюсом (11) | 2,3 | 0,4 | 1,6 | 2,9 | |

| Наплавка под флюсом (13) | 2,1 | 0,1 | 2,3 | 4,1 | ||

| Наплавка в среде СО2 (31) | 4,3 | 0,1 | 1,8 | 2,5 | ||

| Хромирование ванное (41) | 5,0 | 0,2 | 21,4 | 47,6 | ||

| Твёрдое железнение (51) | 1,5 | 0,2 | 2,6 | 5,7 | ||

| Электромеханическая (61) | 1,3 | 1,4 | 2,6 | |||

| Оси, клапаны, толкатели | Наплавка в СО2 (32) | 4,3 | 0,1 | 1,5 | 2,0 | |

| Наплавка вибродуговая (21) | 1,9 | 0,1 | 2,6 | 4,6 | ||

| Хромирование ванное (41) | 8,6 | 0,4 | 36,3 | 30,9 | ||

| Твердое железнение (51) | 1,5 | 0,2 | 2,0 | 4,5 | ||

| Механическая обработка (71) | 1,7 | 2,0 | 1,5 | 2,6 | ||

| Класс 4. Диски | ||||||

| Шестерни большие | Наплавка под флюсом (11) | 2,6 | 0,4 | 1,8 | 3,2 | |

| Наплавка под флюсом (13) | 4,7 | 0,4 | 2,6 | 3,6 | ||

| Наплавка вибродуговая (21) | 1,9 | 0,1 | 2,6 | 4,6 | ||

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 2,0 | 2,7 | ||

| Хромирование ванное (41) | 8,6 | 0,4 | 36,3 | 30,9 | ||

| Железнение ванное (51) | 1,6 | 0,3 | 2,8 | 6,3 | ||

| Фланцы, муфты, шкивы | Наплавка под флюсом (11) | 2,6 | 0,4 | 1,8 | 3,2 | |

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,5 | 2,0 | ||

| Хромирование ванное (41) | 8,6 | 0,4 | 36,3 | 30,9 | ||

| Твердое железнение (51) | 1,5 | 0,2 | 2,0 | 4,5 | ||

| Хромирование (42) | 4,3 | 0,4 | 15,7 | 34,9 | ||

| Твердое железнение (52) | 1,5 | 0,2 | 2,0 | 4,5 | ||

| Класс 5. Некруглые стержни | ||||||

| Шатуны | Твёрдое железнение (53) | 0,4 | 0,2 | 2,0 | 3,5 | |

| Механическая обработка 72) | 1,7 | 2,0 | 1,5 | 2,6 | ||

Окончание таблицы 1

| Класс 9. Не группирующиеся детали, требующие специальной оснастки | ||||||

| Балки, опоры, упоры | Наплавка под флюсом (11) | 2,8 | 0,4 | 1,5 | 2,6 | |

| Наплавка вибродуговая (21) | 1,8 | 0,1 | 1,9 | 3,4 | ||

| Наплавка в среде СО2 (32) | 4,3 | 0,1 | 1,4 | 1,9 | ||

| Хромирование (41) | 6,3 | 0,2 | 22,0 | 49,0 | ||

| Твёрдое железнение (51) | 1,5 | 0,2 | 2,0 | 4,6 | ||

| Электромеханическая обработка (61) | 1,3 | 1,4 | 2,6 | |||

| Постановка ДРД (72) | 3,0 | 3,2 | 2,9 | 5,1 |

Примечание. В скобках графы 2 табл. 1 указаны шифры конкурентных технологических способов, применяемых для восстановления поверхностей типовых деталей.

11 – механизированная наплавка под слоем флюса + шлифование;

13 – механизированная наплавка под слоем флюса + точение + закалка ТВЧ + шлифование;

21 – вибродуговая наплавка в среде жидкости + шлифование;

32 – механизированная наплавка в углекислом газе (СО2) + точение + закалка ТВЧ + шлифование;

41 – хромирование ванное в универсальном электролите + шлифование;

42 – хромирование (ванное) в саморегулирующемся электролите + шлифование;

51 – твёрдое железнение (ванное) на постоянном токе + шлифование;

52 – ванное электролитическое железнение на переменном токе + шлифование;

53 – проточное железнение + шлифование;

61 – электромеханическая обработка;

71 – механическая обработка (способ ремонтных размеров);,

72 – постановка ДРД (предварительная расточка + запрессовка втулки + расточка или шлифование в номинальный размер;

81 – клеевые композиции.

Обозначения граф таблицы 1.

ΣТшт - удельная трудоемкость технологии восстановления детали, ч.мин/дм2;

W – удельная энергоёмкость, квт ч/дм2;

Q – удельный расход материалов, кг/дм2;

γоб - масса оборудования, т/дм2;

Fпр, -удельная площадь производственного участка, м/дм2.

Таблица 2. Характеристика способов восстановления деталей

| Оценочный показатель | Ручная сварка | Механизированная наплавка | ||||

| элекродуговая | газовая вая | аргоно- дуговая | в среде СО2 | под флюсом | виброду- говая | |

| Микротвёрдость, кг/мм2 | 300–400 | 200–300 | 300–500 | 400–600 | 500–700 | |

| Коэффициент износостойкости | 0,70 | 0,70 | 0,70 | 0,72 | 0,91 | 1,00 |

| Коэффициент выносливости | 0,60 | 0,70 | 0,70 | 0,90 | 0,87 | 0,62 |

| Коэффициент сцепления | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| Расчётная толщина покрытия, мм | 2-3 | 2-3 | ||||

| Расход материалов(Q), кг/дм2 | 0,48 | 0,38 | 0,36 | 0,30 | 0,38 | 0,31 |

| Трудоёмкость создания металло- покрытия, чел.-ч / дм2 | 0,60 | 0,72 | 0,56 | 0,28 | 0,30 | 0,32 |

| Энергоёмкость (W), кВтּч / дм2 | 5,80 | 0,80 | 5,20 | 2,56 | 2,86 | 2,34 |

| Относительная стоимость оборудования к ручной сварке, % | ||||||

| Относительная стоимость восстановления к ручной наплавке, % | ||||||

| Доля затрат на технологические материалы, % от стоимости зарплаты и электроэнергии | ||||||

| Относительная технико-экономическая эффективность восстановления, % к ручной наплавке |

Окончание таблицы 2

| Оценочный показатель | Электролитическое покрытие | клее- вые компо- зиции | электромехани- ческое высаживание | пластическое деформирование | обработка под ремонт ный размер | |

| хромирование | железнение | |||||

| Микротвёрдость, кгс/мм2 | 800… 1200 | 300 …700 | ||||

| Коэффициент износостойкости | 1,67 | 0,91 | ----- | 1,10 | 1,00 | 0,95 |

| Коэффициент выносливости | 0,97 | 0,82 | ----- | 1,00 | 0,90 | 0,90 |

| Коэффициент сцепления | 0,82 | 0,65 | 0,05 | 1,00 | 1,00 | 1,00 |

| Расчётная толщина покрытия, мм | 0,3 | 0,5 | 2,5 | 0,2 | 0,2 | |

| Расход материалов (Q), кгс / дм2 | 0,21 | 0,23 | 0,47 | ----- | 0,03 | 0,02 |

| Трудоёмкость создания металлопокрытия, чел.ּч / дм2 | 54,6 | 18,6 | 9,0 | 36,2 | 16,7 | |

| Энергоёмкость восстановления (W),кВтּч /дм2 | 3,24 | 1,21 | --- | 1,88 | 1,26 | 0,97 |

| Относительная стоимость оборудования, % | ||||||

| Доля затрат на технологические материалы, % от стоимости зарплаты и электроэнергии | 0,6 | - | - | |||

| Относительная себестоимость восстановления, % от ручной наплавки | --- |

Карта № 1. Технические требования на устранение дефектов блока двигателя ЗИЛ-130

| Позиция на чертеже Рис.1 | Наименование дефекта | Инструмент для установления дефекта | Размер, мм | Заключение | ||||

| номинальный | допусти- мый | |||||||

| Трещины на блоке | Гидроиспытание под давлением 0,4 МПа | –– | –– | Заварка. Заделка эпоксидными смолами. | ||||

| Износ верхней расточки под гильзу | Нутромер ндикаторный 100-150 мм | 125+0,04 | 125, 06 | Браковать при размере более 125,06 мм | ||||

| Износ нижней расточки под гильзу | То же | 122+0,04 | 122, 06 | Браковать при размере более 122, 06 мм | ||||

| Отклонение соосности гнёзд под вкладыши коренных подшипников | 0,02 | 0,02 | Восстановление до номинального размера | |||||

| Отклонение от перпендикулярности осей расточек под гильзы цилиндров и гнёзд коренных подшипников колен. Вала | 0, 03 мм на длине 100 мм | 0, 06 мм на длине 100 мм | То же | |||||

| Деформация или износ гнёзд под вкладыши коренных подшипников | 79,5+0,012 | –– | То же | |||||

| Износ отверстий под толкатели | 25+0,023 | 25,04 | Восстановление под ремонтный размер | |||||

| ||||||||

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 912; Нарушение авторских прав?; Мы поможем в написании вашей работы!