КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработка активным углем

|

|

|

|

Водно-спиртовая смесь является полупродуктом водочного производства. Характерные для водки вкус и аромат смесь приобретает только после обработки ее активным углем.

Общие сведения и характеристика активных углей. Еще в

1785 г. русский химик Т. Е. Ловиц впервые обратил внимание на поглотительную и обесцвечивающую способность древесного угля, и с тех пор по его предложению древесный уголь стали применять в русском флоте для очистки питьевой воды, на водочных заводах для очистки спиртов и в сахарной промышленности для обесцвечивания сахарных растворов.

С этого времени уголь, вначале древесный простого обжига, а с 30-х годов нашего столетия активный, становится основным реагентом при очистке водно-спиртовых смесей в водочном производстве и, как доказано многолетней практикой работы, повышает вкусовые и ароматические свойства водок.

Обработка водно-спиртовых смесей углем является сложным физико-химическим процессом.

Очистка смесей активным углем основана на его способности поглощать (сорбировать) содержащиеся в спирте примеси, ухудшающие органолептические свойства водок, и ускорять окислительно-восстановительные реакции.

При сорбционных процессах водно-спиртовые смеси освобождаются по части содержащихся в ней примесей, а в результате окислительно-восстановительных реакций происходят качественные и количественные изменения в составе примесей.

Активным углем называют получаемый специальным способом мелкопористый уголь с высокоразвитой внутренней поверхностью, Достигающей 500—1000 м2/г, обусловливающей его большую адсорбционную способность.

В отличие от ионитов уголь поглощает (адсорбирует) вещества из окружающей среды.

Адсорбцией называется свойство углей и других твердых тел удерживать на своей поверхности пары, газы и растворенные вещества.

Обычный древесный уголь простого обжига, получаемый при обугливании древесины без доступа воздуха, обладает слабой адсорбционной способностью, так как образующиеся при повышении температуры некоторые продукты перегонки (смола, тяжелые углеводороды) заполняют значительную часть его пор, уменьшая активную поверхность.

Производство активных углей из древесного угля простого обжига заключается в том, чтобы освободить его поры от указанных веществ и тем самым увеличить активную поверхность. Это достигается путем прокаливания угля простого обжига при температуре около 800 °С в потоке водяного пара или углекислого газа, обладающих слабым окислительным действием. При этом смолистые вещества выгорают и активность остающегося угля возрастает в десятки раз по сравнению с исходным.

В других случаях активирование древесного угля прокаливанием производится с предварительным пропитыванием его или исходной древесины различными химическими веществами, например хлоридом кальция, хлоридами магния или цинка, которые увеличивают его активную поверхность. В этих случаях активирование угля происходит при более низкой температуре (500— 600 °С).

Органическое вещество угля состоит в основном из углерода (до 96%), небольшого количества водорода (1—2,5%), азота (0,3—1,5%) и серы (до 1 %). В состав минеральных веществ входят железо, алюминий, магний, калий, кальций и кремний. Некоторые из минеральных веществ, особенно окислы железа и магния, могут играть роль катализаторов различных химических реакций.

Согласно ГОСТ 6217—74 активный уголь должен иметь следующие показатели: суммарная пористость из воды не менее 1,6 см3/г, содержание золы не более 7%, насыпная плотность 0,24 г/м3, влажность не более 10 %. Активность угля по адсорбции уксусной кислоты (по Ошмяну) не менее 50 ед.; активность по щелочности водного настоя (по Шульману) не менее 2—3 мл.

Качество угля имеет большое значение, так как в основном оно определяет органолептические показатели готовой водки. Однако, несмотря на давность применения угля в водочном производстве, пока нет точно сформулированных требований к его качеству, которые бы надежно характеризовали очистительные свойства, проявляемые углем при обработке водно-спиртовых смесей.

Согласно теории академика M. M. Дубинина адсорбционные свойства активных углей тесно связаны с их пористой структурой.

Различают следующие разновидности пор активных углей: макропоры, переходные и микропоры.

Основная роль в адсорбции принадлежит наиболее мелким порам угля — микропорам, так как у них более развитая внутрен-

няя поверхность, чем у макропор или переходных, и потому они отличаются особым механизмом происходящих в них адсорбционных или капиллярных процессов.

Так, для микропор характерно объемное заполнение адсорбционного пространства, а при заполнении поверхности переходных и макропор — последовательное образование адсорбционных слоев. Это свидетельствует о том, что уголь с большим содержанием микропор обладает большей адсорбционной (поглотительной) способностью. Однако, выбирая мелкопористый уголь, как более активный, следует учитывать, что его поры могут оказаться более мелкими, чем молекулы примесей водно-спиртовых растворов, которые он должен сорбировать, и это может значительно затруднить процесс.

В настоящее время промышленность выпускает много марок углей, различных по структуре, и, следовательно, с разными свойствами. Подбор угля с определенными, оптимальными для ликерно-водочной промышленности параметрами имеет актуальное значение как для улучшения качества водок, так и для повышения производительности очистных цехов. Соответствующую марку угля следует подбирать с учетом его структурных свойств.

В настоящее время усилия исследователей направлены на поиск соответствующей марки угля и на разработку прямого или косвенного метода определения активности угля, который наиболее полно отражал бы процессы, происходящие при обработке водно-спиртовых смесей.

Активный уголь проявляет избирательное (селективное) действие к различным примесям: альдегидам, эфирам, сивушным маслам, кислотам. Это явление объясняется тем, что процесс адсорбции зависит не только от структуры угля, но и от химической природы адсорбируемого вещества.

В водочном производстве следует обращать внимание на чистоту угля, его механическую прочность, адсорбционную и каталитическую способность. Активный уголь способен поглощать различные вещества, находящиеся в окружающей его атмосфере, поэтому при его перевозке и хранении он должен быть упакован в стальные или фанерные бочки, выложенные изнутри плотной бумагой. Допускается его упаковка и в бумажные многослойные мешки.

Способы обработки водно-спиртовых смесей активным углем. В течение длительного времени на отечественных ликерно-водоч-ных заводах применяли различные упрощенные периодические способы обработки, которые заключались в смешивании угля с водно-спиртовым раствором в напорном чане или прокачивании раствора через патроны с активным углем, вставляемые в напорные чаны. Основные недостатки этих периодических методов — прерывность процесса, низкая производительность, незначительный эффект использования угля и трудоемкость операций, связанных с извлечением и регенерацией угля. Кроме того, Действие малых доз угля на большие объемы водно-спиртовых растворов даже при интенсивном перемешивании не обеспечивает получения однородной по качеству водки.

В настоящее время обработку сортировки углем осуществляют непрерывно двумя способами: динамическим и во взвешенном слое угля. -

Динамический способ применяется по предложению В. Ф. Комарова, И. Ф. Майского и В. Г. Свириды. Это непрерывный способ обработки водно-спиртовых смесей активным углем, заключающийся в том, что смесь пропускают через одну, две или три последовательно соединенные между собой угольные колонки.

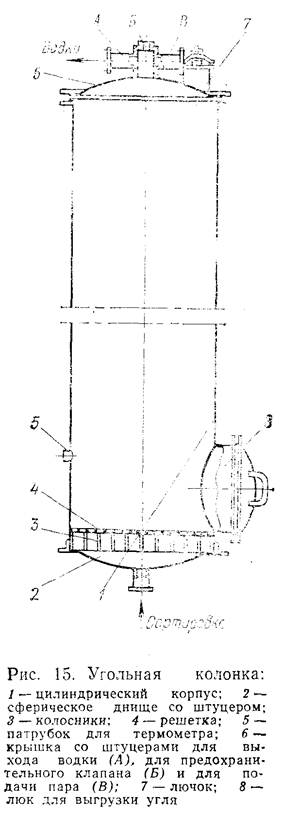

Активный уголь различной степени зернения загружают в медные, луженные изнутри колонки (рис. 15) высотой 4,2 м и диаметром 0,7 м и через них снизу вверх пропускают водно-спиртовой раствор. В одну колонку объемом 1,6 м3 помещается от 250 до 300 кг угля. Уголь укладывают на решетку с отверстиями диаметром 8 мм, покрытую тканевой салфеткой. Высота слоя угля 4 м. Сверху уголь покрывают тканевой салфеткой, поверх которой накладывают разъемную металлическую луженую решетку, которую свободно вынимают через верхний люк. Через 10—15 дней работы, когда уголь несколько осядет, колонку догружают.

В центре крышки расположены три штуцера, предназначенные для выхода водки, для установки предохранительного клапана и подачи пара. На крышке установлен герметически закрывающийся лючок. В нижней части колонки, сбоку, имеется патрубок для установки термометра.

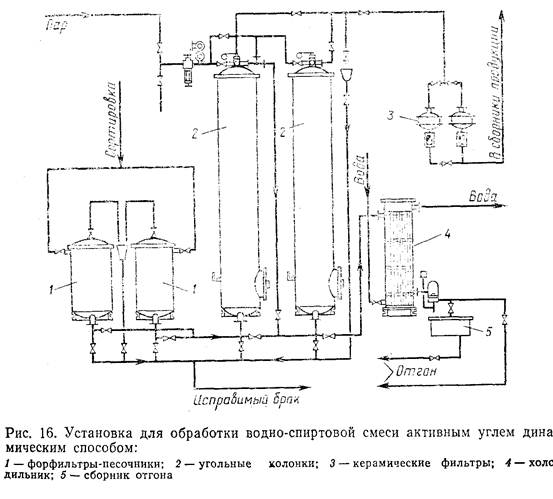

Установка для обработки сортировки активным углем состоит из двух песочных фильтров (форфильтры) одной, двух или трех угольных колонок, соединенных между собой последовательно, и двух керамических фильтров для окончательной фильтрации водки после угольных колонок (рис. 16).

Очистка водно-спиртовых смесей происходит следующим образом: из напорного чана смесь самотеком поступает на предварительную фильтрацию в форфильтры-песочники (или предварительные фильтры) для предотвращения загрязнения угля посторонними частицами, вносимыми с водой и механически увлекаемыми водно-спиртовой смесью из напорного чана. Пройдя форфильтры, смесь поднимается в угольные колонки, а затем для окончательной фильтрации — в керамические или песочные фильтры, а из них _ в сборники готовой продукции. Последняя фильтрация (после очистки углем) необходима для задержания мелкодисперсных чистичек угля, образующихся в колонке при движении через плотный вертикальный слой угля значительной высоты.

Перед загрузкой угля проверяют исправность колонки, входных и выходных коммуникаций и арматуры к ним, наличие нижнего и верхнего металлических сит, герметичность нижнего и верхнего люков, исправность отводной трубки для воздуха и пробного-краника.

Уголь загружают в колонку через верхний люк. При этом можно пользоваться переносной воронкой. При загрузке принимают меры для предотвращения попадания угольной пыли в помещение очистного цеха, для чего люк угольной колонки обертывают влажной тканью или уголь перед загрузкой предварительно смачивают водно-спиртовой смесью.

После загрузки колонки до горловины вставляют верхнее сито, люк закрывают и плотно завинчивают. Через 10—15 дней работы, когда уголь осядет, колонку снова загружают углем до горловины. Затем к колонке последовательно подключают форфильтры и керамические фильтры.

На фильтр для предварительной фильтрации водно-спиртовую смесь подают через наполнительную коммуникацию при закрытом нижнем кране и открытом воздушнике. Жидкость, постепенно заполняет форфильтр, вытесняя из него воздух. Появление струи жидкости в воздушнике сигнализирует о том, что фильтр заполнен смесью, тогда воздушник закрывают и одновременно открывают сливной кран.

Первые мутные порции фильтрата направляют в сортировочное отделение на переработку. Время перекачивания потока водки на угольные колонки устанавливают путем периодического отбора проб через краник на выходной коммуникации. Пробы проверяют на прозрачность. Когда фильтрат станет прозрачным, переключают кран и смесь поступает в угольные колонки.

Угольную колонку заполнять жидкостью следует медленно при открытых воздушных и пробных краниках (для выхода воздуха). После заполнения пробный краник закрывают (воздушный кран остается открытым). Первые порции фильтрата, имеющие пониженную крепость, направляют в смеситель. После того как крепость фильтрата становится стандартной, поток направляют на керамические или песочные фильтры, а затем прозрачный фильтрат — в сборники готовой продукции.

Скорость фильтрации постепенно увеличивают до требуемой в зависимости от вида водки и активности угля. Скорость фильтрации регулируется входными и выходными кранами фильтров, скорость потока — с помощью ротаметра, установленного на коммуникации, после угольной колонки.

Скорость подачи водно-спиртовой смеси на фильтрационные установки для обработки сортировок зависит от вида водки и качества угля. Предельно допустимая скорость подачи сортировки на одну угольную колонку со свежим углем для водки типа Экстра 30 дал/ч, для водки типа Водка 60 дал/ч.

Активность угля в процессе фильтрования снижается, поэтому приходится уменьшать и скорость фильтрации, которая для водки типа Экстра оставляет минимально 5 дал/ч, а для водки типа Водка — 10 дал/ч.

Продолжительность работы угольной колонки без регенерации может колебаться в широких пределах и составлять от 15 до 100 тыс. дал.

Активный уголь в процессе обработки водно-спиртовых растворов постепенно утрачивает свои очистительные свойства. Восстановление активной способности угля называется регенерацией.

Регенерацию осуществляют непосредственно в колонке, воздействуя на уголь насыщенным водяным паром температурой 1 ΙΟΙ 15 °С при давлении 0,07 МПа.

Последовательность операции при регенерации угля следующая: вначале колонку отключают от батареи и спускают находящуюся в ней водку в смеситель для переработки, затем на колонке закрывают спускной и воздушный краны, открывают крышку верхнего люка, вынимают из горловины сетку и вновь закрывают люк. Открыв кран на трубопроводе, соединяющем колонку с холодильником, и паровой вентиль, начинают медленно пускать в нее насыщенный пар. Одновременно открывают доступ холодной воде в холодильник и, регулируя ее подачу, следят за тем, чтобы температура спиртового отгона по выходе из холодильника не превышала 15—18 °С.

Паровая коммуникация снабжена редукционным клапаном и манометром. Крепость отгона контролируют с помощью спиртомера, установленного внутри фонаря. Отгон, содержащий спирт, направляют в специальный сборничек, а не содержащий спирта — в канализацию.

В результате регенерации угля из одной колонки получают 50—60 дал спиртового отгона крепостью 55—60 % об., который направляют на ректификацию или денатурацию. Обработку угля паром ведут в течение 6—8 ч, после чего подачу пара в колонку прекращают. После регенерации уголь в колонке охлаждают естественным путем при открытом верхнем люке или продуванием сжатого воздуха, подаваемого от компрессора или воздуходувки. При втором способе сокращается время, необходимое на охлаждение угля, удаляется лишняя влага и уголь насыщается кислородом воздуха. Когда температура угля понизится до 50—55 °С, продувку прекращают, закладывают решетку, колонку закрывают крышкой и вновь включают в работу.

Регенерацию проводят 3—4 раза в год. Расход угля на 1000 дал сортировки составляет 1,6 кг.

Регенерация угля насыщенным паром малоэффективна, так как из пор угля не полностью удаляются адсорбированные примеси, температура кипения которых выше 110 °С, и поэтому не полностью восстанавливаются исходные свойства активного угля. В связи с этим усилия ученых и специалистов промышленности направлены на дальнейшие поиски лучших способов регенерации.

Внедрение в производство динамического способа позволило значительно интенсифицировать и упростить процесс обработки сортировок углем, повысить качество водки, уменьшить расход угля, снизить потери спирта.

Однако этот способ имеет и существенные недостатки, главные из которых — все еще низкая производительность угольных колонок и неравномерность, обработки сортировок. Уголь в колонках находится в виде плотного вертикального слоя, и не вся эффективная поверхность угля участвует в процессе. Поток водно-спиртовой смеси в плотном слое угля движется по каналам, образуя зоны, слабо участвующие или совсем не принимающие участия в процессе очистки. Неравномерность обработки и длительный

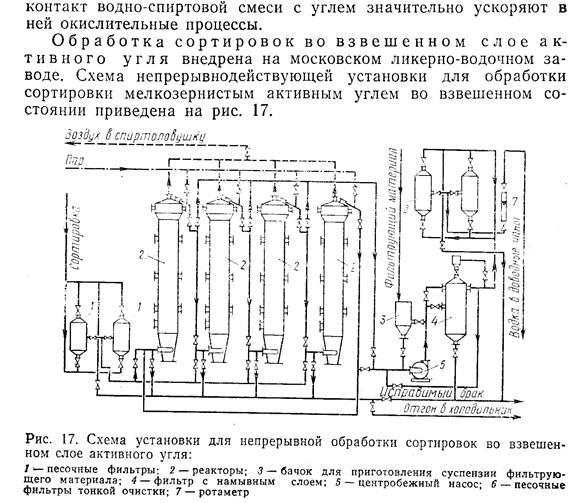

Производительность установки 500 дал/ч. Для оптимизации окислительных и сорбционных процессов и снижения удельного расхода угля сортировку пропускают через систему реакторов, в которых создается турбулентный режим движения потока.

Основным аппаратом установки является колонна-реактор, представляющая собой цилиндрический корпус диаметром 0,7 м и высотой 4,5 м, оканчивающийся коническим днищем, а в верхней части—сепаратором.

Сепаратор состоит из трех частей: цилиндрической диаметром 1,2 м и высотой 0,4 м, конической крышки и переходного конуса, с помощью которого он соединяется с корпусом колонки. На крышке имеются люк, предназначенный для загрузки реактора углем, штуцер для вывода обработанной сортировки и патрубок для удаления воздуха в спиртоловушку. Сепаратор служит для предотвращения уноса частичек угля из колонки. В сепараторе за счет увеличения сечения с 0,7 до 1,2 м резко снижается скорость потока, отчего частички угля теряют скорость движения и возвращаются в цилиндрическую часть колонки. В низу цилиндрической части реактора имеется люк для выгрузки угля.

Сортировку центробежным насосом непрерывно через форфильтры в реакторы, предварительно заполненные на 55-60 % по объему) активным углем. Скорость потока постепенно увеличивают и доводят до критической, т. е. до величины, когда уголь переходит в состояние взвешенного слоя (турбулентный режим движения). Достигнув критической скорости, давление потока жидкости, подаваемой снизу, становится равным массе зернистого слоя угля. При дальнейшем увеличении скорости потока. частички угля приобретают хаотическое движение (поступательное и вращательное). При этом уголь поднимается по центру колонн и опускается у стенок. Интенсивность потока в 5—8 л/(м2-с) обеспечивает переход неподвижного слоя угля во взвешенное состояние; при этом объем его увеличивается на 140—160 % от первоначального. Благодаря турбулентному режиму движения и небольшим размерам зерен угля обмен интенсифицируется и, следовательно, увеличивается производительность установки.

Последовательность подключения колонн-реакторов в батарее может меняться в зависимости от истощения активного угля. Водно-спиртовая смесь, обработанная активным углем, поступает в фильтр предварительной очистки (с намывным слоем) для задержания частичек угольной пыли, а затем в фильтр тонкой очистки и в сборник готовой продукции. Установка может состоять из 3—4 реакторов в зависимости от производительности завода.

При обработке водно-спиртовых смесей во взвешенном слое достигается эффективное перемешивание частичек угля в растворе, что обеспечивает более интенсивный обмен между твердой и жидкой фазами и равномерность обработки водно-спиртовых растворов по всему объему колонны. Небольшое гидравлическое сопротивление взвешенного слоя угля, не зависящее от скорости фильтрации, позволяет использовать уголь мелкого зернения, обладающий развитой поверхностью контакта.

С решением проблемы непрерывного приготовления водно-спиртовых смесей и разработкой нового, высокоэффективного способа их обработки во взвешенном слое угля приготовление водок может быть полностью переведено на непрерывный замкнутый цикл

производства.

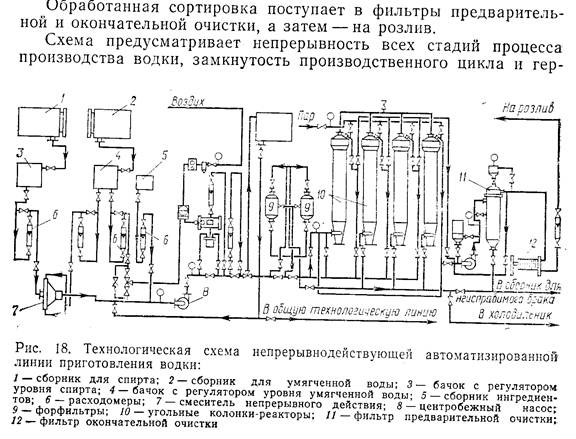

На рис. 18 приведена технологическая схема непрерывно действующей автоматизированной линии приготовления водки.

Приготовление водки на этой линии осуществляется следующим образом: ректификованный спирт из спиртохранилища поступает самотеком в сборник, установленный в сортировочном отделении. Спирт, умягченная вода (каждый из своего сборника) и раствор вкусовых добавок из сборника ингредиентов поступают самотеком через бачки с регуляторами уровня и расходомеры в смеситель непрерывного действия. Получаемая водно-спиртовая смесь дополнительно перемешивается центробежным насосом, •автоматически корректируется по крепости и подается через форфильтры в угольные колонны-реакторы, где в условиях турбулентного движения происходит обработка смеси активным углем при интенсивном перемешивании.

метичность оборудования. Благодаря компактности все оборудование линии может быть размещено на значительно меньших производственных площадях. Схема обеспечивает получение стабильных по качеству водочных изделий.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 3405; Нарушение авторских прав?; Мы поможем в написании вашей работы!