КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приготовление спиртованных соков

|

|

|

|

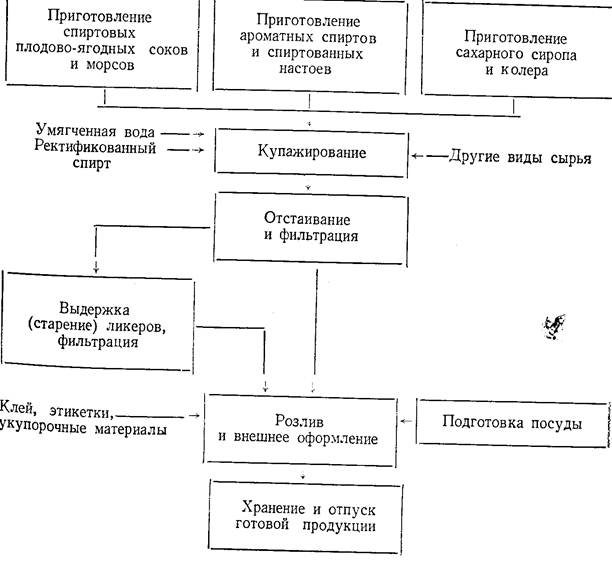

ПРИНЦИПИАЛЬНАЯ СХЕМА ПРОИЗВОДСТВА ЛИКЕРО-ВОДОЧНЫХ ИЗДЕЛИЙ

В настоящее время промышленность вырабатывает более 100 наименований ликеро-водочных изделий. Это алкогольные напитки, в большинство которых кроме спирта и воды входят сахар, лимонная кислота, эфирные масла, красители. Кроме того, во все изделия для придания каждому из них характерного вкуса и аромата вводят продукты переработки натурального растительного сырья, которые для ликерно-водочного производства являются полуфабрикатами и используются в виде спиртованных соков, морсов, настоев, ароматных спиртов,

Спиртованные соки готовят прессованием свежих плодов и. ягод с последующим консервированием сока спиртом. Спиртованные морсы представляют собой водно-спиртовые вытяжки из свежего или сушеного плодово-ягодного сырья. Спиртованные настои— это водно-спиртовые вытяжки из эфиромасличного и неароматического сырья. Ароматные спирты являются продуктами отгонки летучих ароматических веществ, содержащихся в растительном сырье, с водно-спиртовыми парами.

Сахар вносят в изделия в виде водного раствора — сахарного сиропа. Эфирные масла добавляют в виде спиртованных растворов, лимонную кислоту и красители — в виде водных растворов.

Ликеро-водочные изделия приготовляют смешиванием отдельных компонентов в количествах, установленных рецептурами. Процесс приготовления изделий называется купажированием, а полученный продукт — купажом. Приготовленные купажи корректируют и направляют на фильтрацию и розлив.

Последовательность выполнения производственных операций при приготовлении ликеро-водочных изделий приведена ниже

Спиртопанные соки и морсы из свежего плодово-ягодного сырья обычно вырабатывают на специализированных соко-морсовых заводах; расположенных в районах произрастания сырья. На ликеро-водочных заводах приготовляют спиртованные соки и морсы в основном из сушеного плодово-ягодного сырья и лишь рябину и клюкву перерабатывают в свежем виде.

Поступающее на завод плодово-ягодное сырье после взвешивания транспортируют к сортировочному столу. Отсортированное сырье направляют для измельчения в дробилку, а затем в настойные чаны. После настаивания готовый спиртованный морс перекачивают в чаны или цистерны для хранения, установленные в полуподвальном помещении — морсовом подвале.

Отработанное плодово-ягодное сырье после слива морса из настойных чанов насосом подают в корзину пресса. Отжатый морс перекачивают в резервуар, где хранится ранее слитый из настойного чана морс первого и второго сливов, а выжимку направляют в перегонный аппарат для извлечения спирта.

Привозные спиртованные соки и морсы, поступающие на завод в дубовых бочках, взвешивают на весах, а затем через воронку по трубопроводу сливают в чаны или цистерны для хранения, из которых по мере надобности подают в купажные чаны.

В тех случаях, когда соки или морсы начинают мутнеть, их предварительно осветляют, пропуская через фильтр-прессы, после чего возвращают в резервуар для дальнейшего хранения.

Ароматные спирты и спиртованные настои на ликерно-водочных заводах приготовляют из сушеного растительного сырья. Для этого после взвешивания сырья подают для измельчения на кор-недробилку или траворезку (в зависимости от вида сырья). Измельченное сырье направляют либо в куб перегонного аппарата для извлечения содержащихся в нем ароматических веществ и • получения ароматного спирта, либо загружают в экстракционную / установку для получения спиртованного настоя.

Поступающий на завод сахар взвешивают и ссыпают через бункер в сироповарочный котел, куда добавляют воду. Сахарный сироп перекачивают насосом через фильтр в холодильник и далее в напорный сборник. Излишки сахара в мешках отправляют на

хранение в склад.

Для приготовления изделий полуфабрикаты самотеком направляют в купажные чаны. Туда же подают ректификованный спирт высшей очистки из спиртохранилища (через мерник) и умягченную воду — из сборника.

Готовые купажи отстаиваются, если это предусмотрено технологической инструкцией, а затем их фильтруют. Профильтрованные изделия поступают в напорные мерные сборники, а из них под гидростатическим напором через контрольные фильтры — на розлив в бутылки.

Ликеры, предназначенные для длительной выдержки в дубовой таре (старение), из купажного чана самотеком по продуктовой коммуникации поступают в полуподвальные помещения, где раз-

диваются в дубовые бочки или дубовые чаны. По окончании срока выдержки ликеры перекачивают опять в купажные чаны, затем пропускают через фильтр-пресс, перекачивают в напорный мерный сборник и передают для розлива в бутылки на линии фасовки.

Технологическим процессом предусмотрено использование возвратного исправимого брака для купажей горьких настоек. Неисправимый брак, образующийся при проливах на линии розлива, направляют на перегонку для извлечения спирта.

При моечно-разливочном цехе имеются следующие отделения: отделение для приемки спирта, где установлены мерники, число которых определяется производительностью цеха; предкупажное отделение, из которого полуфабрикаты самотеком поступают в купажный чан; отделение для приготовления сахарного сиропа и колера; купажно-фильтрационное отделение; полуподвальное помещение для приготовления и хранения полуфабрикатов и длительной выдержки ликеров.

Резервуары для приготовления и хранения полуфабрикатов должны быть деревянными (дубовыми), из коррозиестойкой стали или из стали с эмалевым покрытием, трубопроводы — преимущественно стеклянными или из коррозиестойкой стали. На всех производственных участках в цехах предусматривается максимально возможная герметизация аппаратуры и коммуникаций.

Плодово-ягодный спиртованный сок — полуфабрикат, приготовленный из плодово-ягодного сока при консервировании его спиртом-ректификатом. Аппаратурно-технологическая схема приготовления спиртованных соков приведена на рис. 22.

Сортировка и мойка сырья. Поступающее на завод сырье после взвешивания сортируют. Сортировку производят на специальном деревянном столе длиной 4—5 м и шириной 1—1,5 м с желобами по краям для сбора сока, выделяющегося из сырья при сортировке. Иногда сырье сортируют на транспортере, представляющем собой бесконечную ленту шириной 0,4—0,6 м, натянутую на два барабана, один из них приводной, другой натяжной. Лента опирается на ролики, а с боков установлены борта высотой до 10 см. Сырье загружают в бункер, установленный над лентой натяжного барабана. Рабочие сортируют передвигающееся сырье, располагаясь с двух сторон транспортера.

При сортировке из сырья удаляют посторонние примеси (ветки, сор), а также порченые, недозрелые, загнившие плоды и ягоды. Отбор и удаление испорченных плодов и ягод должны проводиться особенно тщательно, так как качество спиртованных соков и морсов зависит от качества исходного сырья. Недопустимо перерабатывать гнилые и заплесневелые плоды. Даже небольшое количество их ухудшает вкус и цвет сока.

Сырье, поступившее на переработку, бывает загрязнено землей, песком, микрофлорой. Кроме того, на плодах остаются следы ядохимикатов, применяемых для борьбы с вредителями растений во время вегетации. Поэтому плоды с твердой кожицей (яблоки, рябина, айва, алыча) моют холодной водой. Во избежание потерь экстрактивных и ароматических веществ плоды нужно мыть как можно быстрее. После мойки плоды и ягоды следует немедленно передавать на последующую обработку, так как увлажненные они очень быстро портятся.

Плоды и ягоды с тонкой покровной кожицей и нежной мякотью, например малину, землянику, абрикосы, передают в производство без предварительной мойки. В случае загрязнения такое сырье должно быть забраковано и не допускаться в производство.

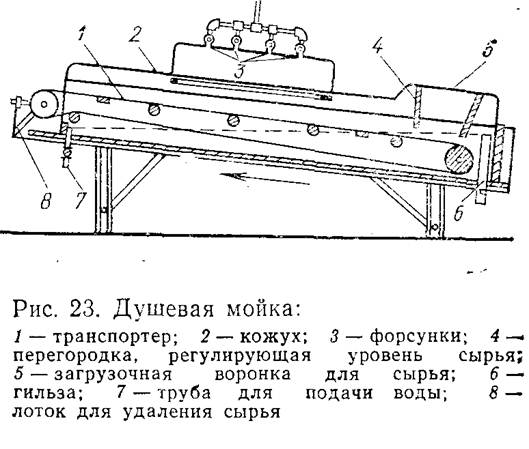

Моют сырье в душевых или барабанных мойках.

Душевая мойка (рис. 23) представляет собой наклонный ленточный транспортер из проволочной сетки, заключенный в кожух. На кожухе изнутри укреплены форсунки, и он наполнен водой до уровня, показанного на рисунке пунктирной линией. Сырье подается через загрузочную воронку на транспортер, проходит под

перегородкой, регулирующей высоту слоя сырья, орошается из форсунок и удаляется по лотку. Вода в кожухе приводится в движение мешалкой; она непрерывно поступает по трубе в верхней части транспортера и сливается через гильзу в нижней его части, и таким образом осуществляется противоток.

Барабанная мойка осуществляется во вращающемся барабане, в который загружают сырье. Барабан изготовлен из деревянных планок, между которыми имеются щели до 10 мм или из листовой стали с круглыми отверстиями. Барабан на половину опущен в ванну, через которую протекает вода, и укреплен на валу с небольшим уклоном. Благодаря уклону сырье при вращении барабана смещается на другой его конец, где специальными лопастями приподнимается и сбрасывается в лоток. Загрязнения, смываемые с сырья, оседают на дно ванны и периодически удаляются вместе с водой через лючок.

Измельчение сырья. Плодово-ягодное сырье перед прессованием или настаиванием измельчают. Это необходимо для того, чтобы нарушить верхнюю плотную кожицу плодов, которая препятствует извлечению из них экстрактивных веществ, обнажить максимальное количество растительных клеток для более эффективного воздействия на них растворителя, увеличить общую поверхность сырья для улучшения его контакта с растворителем.

На выход сока влияет степень измельчения плодов. Наибольший выход сока получают из равномерно, но не слишком мелко раздробленного сырья. Степень измельчения для различных видов сырья неодинакова.

Плодово-ягодное сырье перед прессованием должно представлять собой рыхлую зернистую однородную размельченную массу. Крупное дробление не обеспечивает достаточного разрушения ткани и затрудняет отжим сока. При тонком измельчении масса сырья во время прессования настолько уплотняется, что полностью закупоривает промежутки между частицами, препятствуя стеканию сока.

Степень измельчения должна быть выбрана с учетом структуры и других свойств перерабатываемого сырья. Так, абрикосы не дробят, а только разламывают пополам для удаления косточек, •яблоки и айву разрезают на ломтики толщиной 3—5 мм на шинковках или центробежных дробилках, причем из айвы предварительно удаляют сердцевину. Мягкие косточковые плоды (вишня, слива), а также ягоды, покрытые плотной кожицей (брусника,

клюква), подвергают грубому дроблению, чтобы разрушить покровную оболочку. Косточковые плоды измельчают с таким расчетом, чтобы не все косточки дробились, так как это может привести к повышению содержания синильной кислоты, которая находится в ядре косточек и переходит в сок в процессе настаивания сырья на водно-спиртовой жидкости. Кроме того, дробление большого количества косточек ухудшает аромат спиртованного сока или морса. При приготовлении морсов из косточковых плодов косточки дробятся: вишня свежая и сушеная в количестве 30— 40 %, слива свежая, чернослив и алыча свежая в количестве 20— 35 %,

Свежие ягоды с тонкой нежной кожицей, например клубник малину, не дробят, так как они сами легко деформируются.

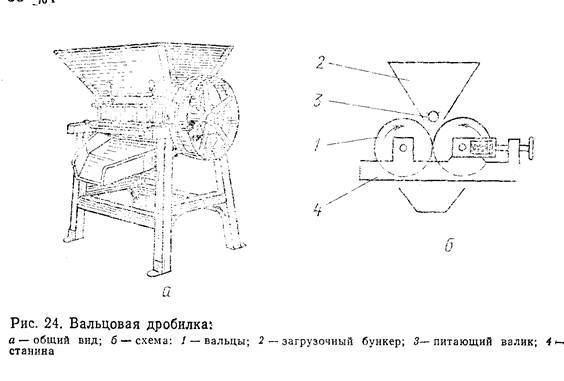

Для дробления свежего и сушеного плодово-ягодного применяют машины различных конструкций.

На ликерно-водочных заводах используют обычно вальцовь дробилки (рис. 24). В этой дробилке сырье измельчается двуцилиндрическими рифлеными вальцами, укрепленными на стан не и вращающимися навстречу друг другу. Сырье из загрузочно! бункера с помощью питающего валика равномерно подается вальцам. При вращении вальцов сырье захватывается рифлям передвигается в зазор между ними и измельчается. Длина мета, лических (гладких или рифленых) вальцов 500—700 мм, диаметр 150—250 мм. Величина зазора между вальцами в зависимости ι вида измельченного сырья должна быть следующей (в мм): д.1 брусники, голубики, смородины, клюквы, рябины, барбариса 2-3; "для вишни с дроблением косточки 3—4, без дробления костоки 5—6; для сливы, алычи, терна, кизила с дроблением косточки 2—3, без дробления косточки 7—8.

Зазор между вальцами регулируется с помощью установочных винтов. Этому способствует также конструкция крепления вальцов, из которых один неподвижно закреплен в подшипниках, а другой в подвижных, перемещающихся по горизонтальным направляющим. Посредством пружин, действие которых регулируется установочными винтами, подвижный валец прижимается к неподвижному. Ослабляя или натягивая прижимные пружины, увеличивают или уменьшают зазор между вальцами. Измельченную плодово-ягодную массу (мезгу) из дробилки перекачивают в сокостекатели — торпаны, представляющие собой деревянные чайки с решетчатым днищем, уложенные в деревянный или металлический обруч с натянутой на него мешковиной для предотвращения попадания в сок частичек сырья.

Некоторые виды сырья, например яблоки, вишня, после дробления легко выделяют сок; слива, абрикос, алыча, кизил, черная смородина — трудно. Из них часто получаются стабильно мутные и плохо поддающиеся фильтрованию соки. Взвешенная муть в этих соках состоит из обрывков ткани плодов, механических примесей, белковых соединений и главным образом из пектиновых веществ. Поэтому мезгу из яблок и вишни после отделения сока-самотека немедленно подвергают прессованию, мезгу из остальных видов сырья выдерживают в торпанах определенное время. Мезгу из малины и земляники выдерживают 2—3 ч, из черной смородины — 6—8 ч, из слив, абрикосов, алычи, кизила— 12—15ч.

Для лучшей сокоотдачи и осветления соков из сливы, алычи, абрикосов, кизила перед дроблением сырье обрабатывают ферментным препаратом Пектаваморин П 10х. Пектолитические ферменты разрушают пектиновые вещества, ткань разрыхляется, и клетки разъединяются. После этого плоды легко выделяют сок. Количество ферментного препарата, добавляемого к плодам, составляет 0,01—0,03 % от массы сырья. Перед добавлением препарат предварительно смешивают с соком в соотношении 1: 10. Смесь тщательно перемешивают и вводят в стекатель, где выдерживают 2—4 ч (продолжительность ферментации) при температуре 18—25 °С. За это время выделяется значительная часть сока-самотека, который направляют в смеситель для спиртования, а измельченное сырье после выдержки — на прессы.

Процесс выдержки мезги с ферментом необходимо постоянно контролировать. В случае быстрого разжижения массы сырья срок выдержки сокращается.

Прессование мезги. Отделенную от сока-самотека мезгу прессуют, подвергая постепенно увеличивающемуся давлению, благодаря этому из мезги выделяется сок, называемый прессовым.

Измельченная масса сырья представляет собой частички, пролизанные мелкими воздушными прослойками и капиллярами, по которым при прессовании вытекает сок.

Согласно уравнению Пуазейля скорость вытекания (υ) сока при прессовании прямо пропорциональна давлению Р, четвертой степени радиуса капилляра r и обратно пропорциональна длине капилляра L и вязкости сока

Следовательно, скорость вытекания сока прямо пропорциональна давлению при прессовании. Однако резкое повышение давления приводит к сильному сжатию сырья и закупорке промежутков между частичками сырья: капилляры сильно сужаются, и скорость вытекания сока уменьшается. Поэтому давление надо увеличивать медленно, по мере вытекания сока.

Прессование мезги осуществляют на прессах периодического и непрерывного действия. В ликерно-водочной промышленности пока применяют только прессы периодического действия, которые по способу загрузки разделяются на корзиночные (по принципу действия — винтовые и гидравлические) и пакетные — пакпрессы (гидравлические).

Винтовой корзиночный пресс приведен на рис. 25. Скорость выделения сока обратно пропорциональна длине капилляров, т. е. длине пути, который сок должен пройти, чтобы выйти наружу из толщи слоя сырья. Поэтому корзины пресса изготовляют диаметром не более

1,5 м и высотой не более 1,2 м. Прессы меньшего диаметра дают больший выход сока, так как сопротивление массы сырья движению сока в них меньше, чем в больших корзинах. При наличии высокой корзины между слоями сырья прокладывают дренажные круги (ивовые плетеные или решетки из несмолистых пород дерева) и выстилают их мешковиной или другой прочной пористой тканью таким образом, чтобы края ткани выходили наружу. Лучшие результаты получают, если на каждой дренажной решетке сырье завернуто в отдельные салфетки. Наличие в прессе нескольких пакетов, отделенных один от другого дренажными кругами, обеспечивает лучшее отжатие из сырья сока и увеличивает его выход. Этот принцип используется в пакпрессах.

Винтовой пресс состоит из неподвижной платформы, вертикального стального винта, стационарно закрепленного в центре платформы, съемной деревянной корзины, в которую загружают мезгу, прессующего механизма с неподвижной стальной плитой»

дубовых брусков, плотной крышки из дубовых досок, подкладываемой под прессующие брусья, и дренажной решетки.

Чтобы предохранить сырье от быстрого окисления, более полно извлечь сок и сохранить его природные естественные свойства, прессование проводят следующим образом. Дно корзины пресса выстилают прочной редкой тканью (мешковиной), края которой поднимают и выпускают наружу. Мешковину перед каждым прессованием хорошо пропаривают и промывают. Корзину заполняют дробленой массой на половину ее высоты, поверх слоя накладывают деревянный круг из несмолистых пород дерева (ивовый или дубовый) с частыми отверстиями. Затем заполняют вторую половину корзины пресса слоем дробленого сырья и закрывают сверху выступающими краями ткани. После этого накладывают подгнетный деревянный круг, состоящий из двух половинок, поверх которого укладывают бруски, и начинают постепенно завинчивать гайку прессующей головки. Когда прессующая головка опустятся и будет создано небольшое давление, дают возможность соку стечь, затем дальнейшим завинчиванием гайки повышают давление, регулируя его, в зависимости от скорости истечения сока. Это делается для того, чтобы дать стечь соку из средней части пресса, в противном случае сильно зажатая масса у краев корзины пресса будет препятствовать выходу сока из его средней части. Как только начинается обильное выделение сока из отжимаемого сырья, давление перестают повышать. С уменьшением скорости истечения сока давление снова увеличивают. После прекращения вытекания сока давление в прессе снижают, поднимают прессующую платформу в крайнее верхнее положение, сырье перелопачивают и вновь подвергают прессованию. Полученный сок добавляют к ранее отжатому.

Скорость выделения сока увеличивается с уменьшением вязкости. Поэтому при прессовании сырья с высоким содержанием экстрактивных веществ после отжима сока из корзины вынимают дренажные круги, добавляют 5—10 % воды от массы сырья, тщательно перемешивают и снова прессуют.

Кроме винтовых применяют гидравлические корзиночные прессы с верхним или нижнем давлением.

Работа гидравлического пресса (рис. 26) основана на передаче сжимающего усилия через жидкость в сообщающихся сосудах, одним из которых служит Цилиндр пресса с движущимся в нем плунжером и прессующей плитой, другим — цилиндр насоса с поршнем. Для выигрыша в силе поршень делают значительно меньшего размера чем плунжер. Лучшие результаты

случаются на пакетных прессах. В них в отличие от корзиночных мезгу укладывают в отдельные салфетки из. прочной мешковины,, которые затем завертывают в виде пакетов толщиной 5—7 см. На каждый пакет кладут деревянную решетку, на нее укладывают следующий пакет сырья. Таким образом, образуются стопки из нескольких пакетов, отделенных один от другого деревянными решетками. Поверх загруженного сырья накладывают подгнетный деревянный крут. Давление в пакпрессах доводят до 2,5 МПа. Прессование проводят однократно, и оно заканчивается в течение 20—30 мин. Сок получается прозрачный с большим выходом. Для сборки пакетов применяют пакетную раму. Недостатком является значительная затрата времени на укладку пакетов и мойку решеток и салфеток. Оставшаяся после прессования большинства видов сырья выжимка является отходом производства.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 6542; Нарушение авторских прав?; Мы поможем в написании вашей работы!