КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Керамика

|

|

|

|

Керамика – сложная многофазовая система, содержащая кристаллическую, стекловидную и газовую фазы. Кристаллическая фаза – основная фаза, определяющая свойства керамики (диэлектрическую и магнитную проницаемости, мощность потерь, КЛТР, теплопроводность, механическую прочность). Стекловидная фаза – прослойки стекла, связывающие между собой зерна кристаллической фазы, количество этой фазы определяет в основном технологические свойства керамики (температуру спекания, степень пластичности и др.). Газовая фаза нежелательна, она уменьшает механическую и электрическую прочность, увеличивает диэлектрические потери при повышенных напряженностях электрического поля (из-за ионизации газа в порах).

Основные процессы изготовления керамики: подготовка массы (ших- ты, шликера), формование, сушка, обжиг.

Подготовка шихты включает следующие этапы:

- тщательный контроль и регулировка физико-химических свойств используемых материалов (чистота, дисперсность, структурные характеристики, активность);

- предварительная термообработка исходных материалов (прокаливание или плавление) и использование эффективных методов тонкого размельчения (несколько мкм);

- составление шихты – подбор необходимого соотношения компонент, при этом применяются механический метод смешивания, химический метод смешивания (совместное осаждение компонент в виде гидратов из жидких растворов солей), криохимический метод смешивания (концентрированные водные растворы солей мгновенно замораживаются, при этом образуются гранулы из капель, содержащие кристаллы льда и твердые соли, воду затем сублимируют в вакууме);

- введение добавок в шихту;

- гранулирование шихты – образование вторичных зерен из исходных порошков для прессования (формования заготовок), методы – прессование и распылительная сушка.

Применяются следующие добавки в шихту:

- минерализаторы – для интенсификации процесса обжига (искусственные центры кристаллизации, активирующие действие процесса спекания, ускорение диффузионных процессов, спекание кристаллов легкоплавкими плавнями - K2O, Na2O);

- пластификаторы – для повышения пластичности массы и облегчения процессов формования изделий (водные неорганические; водные органические – суспензии полимеров; неводные органические – масла, смолы, парафин для экструзии и штамповочного формования; связующие вещества для адгезионного склеивания твердых частиц – ПВС, парафин, искусственный воск, декстрин, метилцеллюлоза и др.);

- модификаторы – для управления электрофизическими свойствами керамики: добавление Nb2O5 к ТiO2 – повышает электронную проводимость, добавление Nb2O5 + Na2O в ТiO2 делает керамику полупроводником.

Формование заготовок проводится следующими методами:

- холодное прессование в пресс-формах, одностороннее и двухстороннее;

- изостатическое формование – гидростатическое (жидкость через эластичную резиновую оболочку при одновременном вакуумировании порошка) и вибрационное уплотнение (для трудноформуемых материалов – карбиды,дориды, силициды);

- горячее прессование (одновременное действие температуры и сжимающего усилия);

- горячее литье – для сложных геометрических форм: готовится литейная система (шликер – керамика + термопластическая связка – 15 – 25 %, ПВА, парафин);

- литье под давлением.

Термическая обработка заготовок:

- удаление технологической связки в 4 этапа (нагрев до 60 оС для плавления связки, нагрев от 60 до 300 оС для миграции связки, нагрев от 300 до 600 оС для разложения СnHm, нагрев от 600 до 950 оС для выгорания связки);

- спекание (твердофазное, с участием жидкой фазы) с уплотнением (усадкой) и рекристаллизацией;

- горячее спекание (прессование + спекание).

Технологические режимы (время и температура) зависят от типа керамики (предварительный обжиг и окончательное спекание): Al2O3 – 1 300 оC и 1 800 – 1 900 оС (подложки для микросхем); ВеО – 900 оС и 1 800 – 2 000 оС (подложки для микросхем); BaTiO3 – 1 320 – 1 400 oC (сегнетоэлектрическая конденсаторная керамика); PbZrO3 – PbTiO3 (ЦТС) – 500 – 1 000 оС и 500 – 700 оС (пьезокерамика); Fe2O3 – 300 оС и 900 – 1 000 оС (1 150 – 1 300 оС) (ферритовая керамика).

Алюмосиликаты магния.

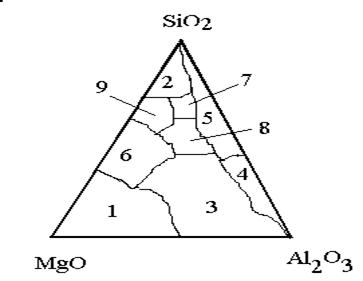

Диаграмма состояния тройной системы (MgO – Al2O3 – SiO2) приведена на рис. А8.1.

Рисунок А8.1. Диаграмма состояния системы (MgO – Al2O3 – SiO2):

1 – периклаз, 2 – кристобалит, 3 – шпинель, 4 – корунд, 5 – муллит, 6 – форстерит, 7 – тридимит, 8 – кордиерит, 9 – стеатит

Применение керамик системы MgO – Al2O3 – SiO2: изоляторы, экраны, вкладыши, оболочки, траверсы, окна разрядных ламп, СВЧ-ламп, ЭЛТ, рентгеновских трубок; цоколи, детали печей, оправки, шаровые мельницы и др. Методы изготовления деталей из керамики: литье, экструзия, прессование мокрое и сухое. Обжиг керамики проводится при 1 200 – 1 300 оС.

Оксидная керамика (ОК): ОК (без SiO2) состоит из тугоплавких окислов (Al2O3, ZrO2, BeO, ThO2) или смесей окислов (Al2O3 ∙ MgO) и применяется для более высокотемпературных и химически стойких изделий. Основное отличие от силикатной керамики - синтетическое сырье с малым количеством примесей (Са, щелочи, растворимые соли, Fe2O3). Пластичность исходной порошковой массы достигается размолом частиц до 5 мкм. Обжиг ОК проводится при 1 800 – 2 200 оС в зависимости от состава.

Алюмооксидная керамика (АОК) – Al2O3 получается прокалкой гидроокиси Al при 1 400 – 1 500 оС либо из мелкокристаллического порошка корунда, переплавленного в дуговых печах. Размол частиц до 12 – 15 мкм проводится в стальных мельницах. Примесь Fe удаляют магнитной сепарацией и промыванием 10 – 15 % HCl (200 л на 100 кг Al2O3) в течение 24 ч. Затем проводят многократную промывку дистиллированной Н2О, сушку, просеивание и добавление эфира целлюлозы. Изготовление деталей проводят литьем, экструзией или сухим прессованием. АОК обжигается при температуре 1 700 – 1 900 оС в течение 1 – 3 ч, при этом мелкие кристаллы плавятся, соединяются с крупными, образуя вакуумноплотную деталь. Усадка составляет от 20 до 40 %.

Применение АОК: изоляторы, вкладыши, вакуумные и водородные печи, алундовый порошок и крупка для изоляции (тепловой и электрической) в печах, тигли и др. Трубки из поликристаллической Al2O3 (поликор) или Y2O3 для горелок натриевых разрядных ламп высокого давления (типа ДНаТ) делаются из порошков с очень малым количеством примесей: Si – 0,0005 %, B – 0,01 – 0,02 %, Cu – 0,0005 %, Na – 0,001 – 0,007 %, Fe,Mg,Al – 0. В работах ВНИИИС им. А. Н. Лодыгина [21] показано, что со сроком службы ламп концентрация примеси Si в поликоровых трубках увеличивается (на внешней поверхности в 2 раза больше, чем на внутренней, причинами чему являются ионно-плазменное распыление внутренней поверхности внешней колбы и диффузия примесей сквозь стенку поликоровой трубки в разряд).

Задания для самостоятельной работы

1. Определение и структурный состав керамики, ее отличие от стекла, области применения различных видов керамик.

2. Основные процессы и режимы изготовления керамических изделий, применяемое технологическое оборудование.

3. Охарактеризуйте основные свойства различных керамик, применяемых в источниках света и п/п приборах.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1029; Нарушение авторских прав?; Мы поможем в написании вашей работы!