КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология стеклоизделий

Формование стекла (деформация стекла и его постепенное затвердевание) проводятся в две стадии: формообразование и стадия фиксации формы. На первой стадии вязкость стекла дожна быть в пределах 102 – 4·107 Па·с, а температура – 1 200 – 800 оС. На второй стадии – стадии интенсивного твердения стекла: вязкость – 108 – 1012 Па·с, температура – 900 – 950 оС. При непрерывных процессах формования путем вытягивания, прокатки или направленного течения стекла (ленты, трубки, дроты, волокно) производительность большая. Циклические процессы формования (последовательное чередование циклов раздельного изготовления путем прессования, выдувания или прессовыдувания из обособленных порций стекла) имеют меньшую производительность по сравнению с непрерывными процессами.

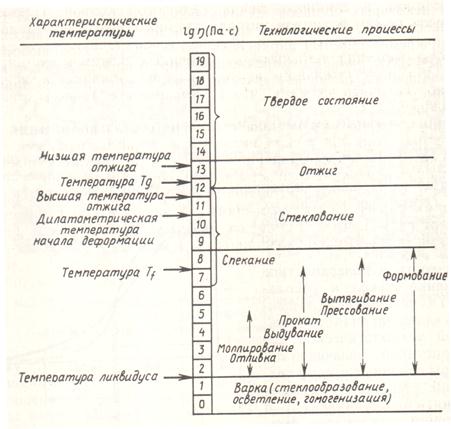

Текучесть стекломассы при формовании определяется взаимодействием внешних и внутренних сил (плотность, вязкость, поверхностное натяжение). Изменение вязкости и характеристических температур на разных стадиях обработки стекла приведены на рис. А7.1.

Рисунок А7.1. Технологическая шкала вязкости

Рисунок А7.1. Технологическая шкала вязкости

Способы формования: вытяжка, прокатка, прессование, выдувание, центробежное формование, флоат-способ формования листов стекла (в закрытой ванне на поверхности расплавленного металла (Sn): стекломасса по лотку стекает в ванну, растекается по поверхности металла, постепенно охлаждается, затвердевает и непрерывно оттягивается из ванны роликами конвейера).

Отжиг и закалка стекла. При охлаждении между внутренними и наружными слоями стекла возникает перепад температур и создаются механические напряжения (постоянные и временные). Постоянные (или остаточные) напряжения возникают в том случае, когда охлаждение начинается из вязко-пластического состояния от температуры выше Тg (температура стеклования со стороны низких температур, вязкость 1012,3 Па·с). Временные напряжения возникают при нагреве стекла в хрупком состоянии от температуры < Тg.

Отжиг ведется в 4-й стадии: 1) нагрев (или охлаждение) изделия до температуры отжига; выдержка при температуреи отжига до удаления напряжений; 3) ответственное охлаждение (медленное охлаждение до низшей температуры отжига); 4) быстрое охлаждение до комнатной температуры. Зона отжига (дипазон температур Тв, Тн : Тв (вязкость1012 Па·с) = Тg - - (10 – 15) оC – температура, при которой снимается 95 % напряжений в течение 3 мин; Тн (вязкость 1013,5 Па·с) = Тв - (50 – 150) оС, в зависимости от состава стекла, за 1 мин снимается 5 % напряжений). Режим отжига зависит от свойств стекла, размеров и формы изделия, технологии их изготовления и конструктивных особенностей печи отжига.

Закалка – операция искусственного создания в стекле остаточных, равномерно распределенных изделий: нагрев стекла до температуры в диапазоне Tg-Tf (Tf – температура размягчения со стороны высоких Т), выдержка при этой температуре и последующее быстрое и равномерное охлаждение. Это делается для повышения прочности и термостойкости закаленных изделий (в 3 – 5 раз).

Оборудование для производства стеклоизделий на электроламповых заводах: 1) горизонтальная линия вытяжки трубок (ГВТ) диаметром от 8 до 50 мм и штабиков (диаметром 3 – 5 мм) – непрерывная технология; 2) автоматы ВК-24 для изготовления колб ламп накаливания – циклическая технология; 3) вертикальная линия вытяжки стеклотрубок (линия Велло) – непрерывная технология; 4) линия АКЛ-400 («РИББОН») для изготовления колб ламп накаливания – технология непрерывного выдувания колб из ленты стекла; 5) роторный автомат «Айвенго» для изготовления колб разрядных ламп высокого давления – циклическая технология; 6) полуавтоматы для изготовления стеклодеталей (тарелок, штабиков, штенгелей и др.) для различных источников света – циклическая технология.

|

|

Дата добавления: 2014-11-25; Просмотров: 1140; Нарушение авторских прав?; Мы поможем в написании вашей работы!