КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механический разрушающий метод

|

|

|

|

Метод основан на испытании механическим способом до разрушения контрольных образцов. Прочность определяют по величине разрушающей нагрузки:

R = f (Р), (5.8)

где R – прочностная характеристика бетона Rc, Rb, Рbt, МПа или кгс/см2; Р – усилие, при котором разрушается образец, кН или кгс; f – аналитическая зависимость между усилием и прочностью:

f =  , (5.9)

, (5.9)

где А – рабочая площадь поперечного сечения образца, см2;  – масштабный коэффициент.

– масштабный коэффициент.

Данный метод является практически одним из первых. Упоминание о нем можно найти в работах, посвященных возможности использования бетона в строительстве. Основные теоретические исследования были проведены А.А. Гвоздевым, Б.Г. Скрамтаевым, О.Я. Бергом при изучении теории прочности бетона и железобетона, а наибольшее развитие он получил в 50-х гг. одновременно с развитием строительной индустрии.

Разрушающим методом определяют основные прочностные и деформативные характеристики бетона, к которым относятся: прочность на сжатие Rc, призменная прочность Rb, прочность на растяжение Rbt,модуль упругости Eb, коэффициент Пуассона

Прочность бетона на сжатие определяют путем испытания до разрушения на гидравлических прессах контрольных образцов в виде кубов с размерами граней: 100´100´100мм, 150´150´150 мм, 200´200´200 мм, 300´300´300 мм, призм 100´100´400 мм, цилиндров 100´400 мм. Размер образцов выбирают с учетом вида бетона и диаметра крупного заполнителя. На заводах ЖБИ при контроле прочности тяжелого бетона используют образцы в виде кубов с размером ребра 100 мм, а для легких бетонов – 150 мм. На строительных площадках применяют кубы с ребром 150 мм. Образцы изготавливают сериями в разъемных металлических формах, отвечающих требованиям ГОСТ 22655, из того же бетона, что и строительная конструкция, и для них применяют аналогичную термовлажностную обработку.

Каждая серия должна состоять из трех образцов, а количество серий зависит от сложности конструкции, степени однородности бетона, изменчивости технологического процесса и внешней среды. При изменении одного из указанных параметров необходимо проводить новые испытания. Как правило, изготовление и испытание образцов выполняют на стадиях распалубки, передачи на бетон предварительного напряжения арматуры и загружения конструкции внешней нагрузкой (транспортной, монтажной, эксплуатационной).

Испытания образцов проводят в специализированных лабораториях на гидравлических прессах соответствующей мощности. Перед испытанием образцы выдерживают в течение суток после распалубки в помещении с нормальной влажностью и температурой в пределах 18–20 °С. За это время бетон в образцах приобретает нормальную влажность и температуру.

Во время испытания необходимо обращать внимание на некоторые требования, невыполнение которых приводит к неправильной оценке прочности бетона. На опорной плите пресса кубик должен устанавливаться таким образом, чтобы усилие сжатия создавалось в направлении, перпендикулярном направлению бетонирования, а сам образец необходимо центрировать по его вертикальной геометрической оси, которая должна совпадать с центром шарниров пресса. Для этих целей плиты пресса имеют разметочные линии. В случае плохого центрирования у образцов скалываются углы и прочность получается заниженной.

Нагрузку следует прикладывать равномерно, без пульсации, со скоростью не более 6 ± 2 кгс/см2 в секунду. Повышение скорости приложения нагрузки приводит к увеличению разрушающего усилия, поскольку не успевают развиться микротрещины по всему объему бетона.

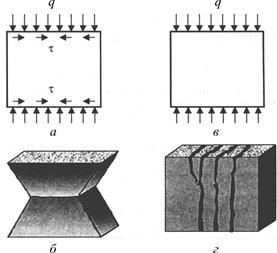

Под действием силы сжатия вертикальные ребра в образце деформируются и укорачиваются. Одновременно с этим в горизонтальных ребрах возникают деформации растяжения. Силы трения, возникающие на горизонтальных поверхностях, соприкасающихся с плитами пресса, оказывают сопротивление свободному поперечному расширению кубика, в связи с чем в бетоне появляются касательные напряжения (рис. 5.5, а). Под действием такого загружения во время разрушения кубик приобретает обычно форму двух усеченных пирамид, сложенных своими малыми основаниями (рис. 5.5, б). Если между поверхностью бетона и плитами пресса случайно попадает смазка, которая почти полностью уничтожит трение, касательные напряжения возникать не будут (рис. 5.5, в) и разрушенный образец примет вид, изображенный на рис. 5.5, г. Разрушающая нагрузка в этом случае будет значительно меньше, чем при наличии сил трения.

При испытании кубов различного размера, изготовленных из одного замеса бетона, прочность получается неодинаковой. Чем меньше размер образца, тем прочность выше. Это объясняется проявлением неоднородности бетона,

Рис. 5.5. Схемы разрушения кубов;

а, б – при наличии касательных напряжений;

в, г – при отсутствии касательных напряжений

т.е. наличием в нем пустот, микротрещин, участков с пониженной прочностью. Чем меньше объем бетона в образце, тем меньше влияние неоднородности на прочность. Для учета данного фактора используют масштабный коэффициент α, величина которого получена экспериментальным путем и приведена ниже.

Таблица 5.4

Определение масштабного коэффициента

| Размер контрольного куба, мм | Величина коэффицтента α |

| 100 ´ 100 ´ 100 | 0,95 |

| 150 ´ 150 ´ 150 | 1,00 |

| 200 ´ 200 ´ 200 | 1,05 |

| 300 ´ 300 ´ 300 | 1,10 |

Рабочую площадь поперечного сечения образцов определяют как среднее арифметическое значение площадей двух противоположных граней, соприкасающихся с плитами пресса.

Прочность бетона вычисляют для каждого образца в серии по формуле

(5.10)

(5.10)

где Rс – прочность бетона на сжатие, МПа или кгс/см2; α – масштабный коэффициент, принимается по табл. 5.4; А – средняя площадь рабочего сечения образца, см2; Кw – коэффициент, учитывающий влажность бетона в образце, для тяжелого бетона, Кw = 1.

По результатам испытания отдельных образцов определяют прочность бетона в серии, при этом предварительно отбраковывают аномальные результаты. Для отбраковки аномальных результатов сравнивают значение прочности образцов в серии, показавших наибольшую Ri maxнаименьшую Ri min, со средней прочностью R ср в серии.

Если условия (5.11) и (5.12) не выполняются, то отбрасываются значения Ri max или Ri min, которые приводят к невыполнению этих условий.

(5.11)

(5.11)

(5.12)

(5.12)

Прочность бетона в серии определяют как среднее арифметическое значение прочности в отдельных образцах:

(5.13)

(5.13)

где R ср – среднее значение прочности испытанного бетона, МПа или кгс/см2; R – прочность бетона в отдельном кубике, МПа или кгс/см2; п – количество образцов, оставшихся в серии после отбраковки аномальных результатов.

Прочность бетона на растяжение определяют по результатам испытаний на растяжение специальных образцов «восьмерок» или на изгиб балочек. Эту же характеристику можно определить путем раскалывания цилиндров или кубов.

Считается, что разрушающий метод контроля отличается наибольшей точностью, и поэтому он принят за эталон при оценке других методов.

Однако высокая точность метода может быть признана только при оценке прочности бетона в самих испытуемых образцах, поскольку данная величина получена непосредственно путем приложения нагрузки до разрушения. Распространение значения прочности бетона в образцах на бетон в конструкциях даже при условии, что использован один замес, приводит к значительным погрешностям. Это, в первую очередь, связано с тем, что условия укладки, уплотнения, термовлажностной обработки и твердения бетона в образцах и конструкциях всегда различны. Сказывается влияние технологических факторов. Даже при максимально возможном подобии бетона в образцах и конструкциях процесс твердения будет зависеть от размеров конструкции, ее открытой поверхности, степени прогрева. Различия между нарастанием прочности бетона в образцах и конструкциях еще более значительны в случае применения предварительного напряжения или центрифугирования бетона. Из этого следует, что прочность бетона в испытуемых образцах и конструкциях всегда неодинаковая. Поэтому контроль прочности бетона по образцам является в некоторой степени условным и позволяет в основном оценить качество бетонной смеси. Для исключения отмеченных недостатков было предложено вырезать из конструкции алмазной фрезой кубики или цилиндрические керны и их испытывать. В этих случаях прочность бетона в образцах максимально будет соответствовать прочности бетона в конструкции.

Все механические методы очень трудоемкие, требуют больших затрат ручного труда и практически не поддаются автоматизации. Несмотря на указанные недостатки, метод контроля прочности бетона путем испытания контрольных кубов нашел широкое распространение в России и странах СНГ и до настоящего времени является основным методом для заводов ЖБИ, в результате чего тысячи кубических метров разрушенного бетона вывозятся на свалку.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1180; Нарушение авторских прав?; Мы поможем в написании вашей работы!