КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Испытания стальной арматуры

|

|

|

|

Арматурная сталь (далее арматура) для армирования железобетонных конструкций по своим физико-механическим характеристикам подразделяется на классы: А-1 (А240), A-II (А300), A-III (A400), A-IV (A500), A-V (А800) А-VI (А1000), арматурная проволока Вр-1, высокопрочная проволока Вр-II, канаты К-7, К-19. Термически и термомеханически упрочненные стали обозначают индексом Ат, свариваемую сталь – АтС. Арматуру для районов Севера обозначают АС.

По профилю поверхности стержня арматуру подразделяютна гладкую AI (А240) и периодического профиля. По технологии изготовления подразделяют на горячекатаную и холоднотянутую. Арматурную сталь изготавливаютиз углеродистой и низколегированной стали марок, приведенных в табл. 5.1. Марка стали указывается потребителем в заказе. При отсутствии таких указаний марку стали устанавливает предприятие-изготовитель.

Таблица 5.1

Марки углеродистой и низколегированной стали

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| А-1 (А240) | 6–40 | СтЗкп, СтЗпс, СтЗсп |

| A-II (А300) | 10–40 10–80 | Ст5сп, Ст5пс 1НГ2С |

| Ас-11 (Ас300) | 10–32 (36–40) | 10ГТ |

| A-III (A400) | 6–40 6–22 | 35ГС, 25Г2С 32Г2Рпс |

| A-IV (A600) | 10–18 (6–8) 10–32 (36-40) | 80С 20ХГ2Ц |

| A-V (A800) | (6–8) 10–32 (36–40) | 23Х2Г2Т |

| A-VI (A1000) | 10–22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Для стержней класса A-VI (А 1000) марки стали устанавливают по согласованию изготовителя с потребителем.

Допускается изготовление арматуры класса A-V (A800) из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР.

Размеры, указанные в скобках, используют по согласованию изготовителя с потребителем.

Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380–94, низколегированной стали – нормам, приведенным в табл. 5.2.

Таблица 5.2

Марки низколегированной стали

| Марки стали | Массовая доля элементов, % | ||||||

| Углерод | Марганец | Кремний | Хром | ||||

| 10ГТ 18Г2С 32Г2Рпс 35ГС 25Г2С 20ХГ2Ц 23Х2Г2Т 22Х2Г2АЮ 22Х2Г2Р 20Х2Г2СР | Не более 0,13 0,14–0,23 0,28–0,37 0,30–0,37 0,20–0,29 0,19–0,26 0,74–0,82 0,19–0,26 0,19–0,26 0,19–0,26 0,16–0,26 | 1,00–1,40 1,20–1,60 1,30–1,75 0,80–1,20 1,20–1,60 1,50–1,90 0,50–0,90 1,40–1,70 1,40–1,70 1,50–1,90 1,40–1,80 | 0,45–0,65 0,60–0,90 Не более 0,17 0,60–0,90 0,60–0,90 0,40–0,70 0,60–1,10 0,40–0,70 0,40–0,70 0,40–0,70 0,75–1,55 | Не более 0,30 Не более 0,30 Не более 0,30 Не более 0,30 Не более 0,30 0,90–1,20 Не более 0,30 1,35–1,70 1,50–2,10 1,50–1,90 1,40–1,80 | |||

| Марки стали | Титан | Цирко- ний | Алюминий | Никель | Сера | Фосфор | Медь |

| 10ГТ | 0,015–0,035 | – | 0,02–0,05 | 0,30 | 0,0–10 | 0,030 | 0,30 |

| 18Г2С | – | – | – | 0,30 | 0,045 | 0,040 | 0,30 |

| 32Г2Рпс | – | – | 0,001–0,015 | 0,30 | 0,050 | 0,045 | 0,30 |

| 35ГС | – | – | – | 0,30 | 0,045 | 0,040 | 0,30 |

| 25Г2С | – | – | – | 0,30 | 0,045 | 0,040 | 0,30 |

| 20ХГ2Ц | – | 0,05–0,14 | – | 0,30 | 0,045 | 0,045 | 0,30 |

| 80С | 0,015–0,040 | – | – | 0,30 | 0,045 | 0,040 | 0.30 |

| 23Х2Г2Т | 0,02–0,08 | – | 0,015–0,050 | 0,30 | 0,045 | 0,045 | 0,30 |

| 22Х2Г2АЮ | 0,005–0,030 | – | 0,02–0,07 | 0,30 | 0,040 | 0,040 | 0,30 |

| 22Х2Г2Р | 0,02–0,08 | – | 0,015–0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

| 20Х2Г2СР | 0,02–0,08 | – | 0,05–0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

| 10ГТ | 0,015–0,035 | – | 0,02–0,05 | 0,30 | 0,0–10 | 0,030 | 0,30 |

В соответствии с ГОСТ 5781-82 при испытании арматуры определяют следующие показатели:

– диаметр;

– класс арматуры;

– прочность на растяжение;

– прочность на изгиб;

– прочность на перегиб.

Диаметр арматуры. Диаметр гладкой арматуры определяют штангенциркулем с точностью до 0,1 мм. Площадь поперечного сечения арматуры периодического профиля А, мм2, вычисляют по формуле

(5.1)

(5.1)

где т – масса испытуемого образца кг; l – длина испытуемого образца, м; ρ – плотность стали, 7850 кг/м3.

Для практических целей диаметр арматуры периодического профиля можно определить как усредненный диаметр арматуры между ребер и по ребрам, приведенный к сортаменту.

Класс арматуры. Класс арматуры определяют по результатам испытания образцов на растяжение путем сравнения величин полученных характеристик с нормируемыми значениями, указанными в ГОСТ 5781, ГОСТ 10884, ГОСТ 7348.

К нормируемым характеристикам относят: предел текучести  , временное сопротивление разрыву

, временное сопротивление разрыву  и относительное удлинение

и относительное удлинение  .

.

Испытание арматуры на растяжение. Испытание арматуры на растяжение проводят в соответствии с ГОСТ 12004 «Сталь арматурная. Методы испытания на растяжение».

Для испытания на растяжение применяют образцы арматуры круглого или периодического профиля с необработанной поверхностью номинальным диаметром от 3,0 до 80 мм. Образцы отбирают по акту отбора из различных стержней одной партии. Допускается проводить испытания образцов горячекатаной стержневой арматуры номинальным диаметром более 20мм на обточенных образцах цилиндрической формы с головками, по возможности с сохранением на головках поверхности проката. Полная длина образца арматуры выбирается в зависимости от рабочей длины и конструкции захвата испытательной машины.

Рабочая длина образца должна составлять:

– для образца с номинальным диаметром до 20 мм включительно – не менее 200 мм;

– для образца с номинальным диаметром свыше 20 мм – не менее 10 d;

– для арматурных канатов всех диаметров – не менее 350 мм.

При испытании определяют следующие механические свойства:

– относительное удлинение после разрыва  %;

%;

– временное сопротивление  , МПа (кгс/мм2);

, МПа (кгс/мм2);

– предел текучести (физический)  , МПа (кгс/мм2);

, МПа (кгс/мм2);

– предел текучести  и упругости

и упругости  (условные).

(условные).

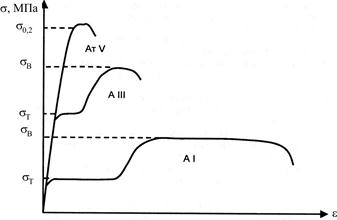

Зависимость деформации стали от напряжения в арматуре различных классов приведена на рис. 5.1.

Испытание на растяжения проводят на гидравлических разрывных машинах типа Р50. Средняя скорость нагружения при испытании до предела текучестине должна быть более 10 МПа (1 кгс/мм2) в секунду; за пределом текучести скорость нагружения может быть увеличена так, чтобы скорость перемещения подвижного захвата машины не превышала 0,1 рабочей длины испытуемого образца в минуту; шкала силоизмерителя испытательной машины не должна превышать пятикратного ожидаемого значения наибольшей нагрузки Р для испытываемого образца арматуры.

Рис. 5.1 Зависимость деформации от напряжения

в арматуре классов А-I, А-III, Ат-V

При определении условных пределов упругости и текучести с помощью тензометра относительная длина деления шкалы тензометра не должна превышать:

– 0,005 % базы тензометра при определении

– 0,05 % базы тензометра при определении

Перед испытанием образец на длине, больше рабочей длины образца (обычно расстояние между захватами), размечается на п равных частей при помощи меток, наносимых делительной машиной, скобками или керном. Расстояние между метками для арматуры диаметром 10 мм и более не должно превышать величину d и быть кратным 10 мм. Для арматуры диаметром менее 10 мм расстояние между метками принимается равным 10 мм. Допускается при разметке образцов расстояние между метками принимать более 10 мм и превышающим величину d, но не более величины начальной расчетной длины /д.

Величину относительного удлинения  %, вычисляют по формуле

%, вычисляют по формуле

(5.2)

(5.2)

где l 0 – начальная расчетная длина, равная 5 d, 100 мм и далее кратная 100 мм.

В зависимости от величины начальной расчетной длины к букве  добавляют индекс. Например, при начальной расчетной длине, равной 5d, –

добавляют индекс. Например, при начальной расчетной длине, равной 5d, –  при 100 мм –

при 100 мм –  и т.д.

и т.д.

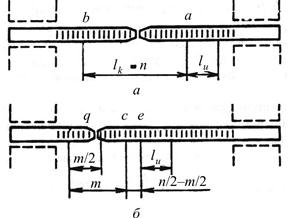

Конечную расчетную длину образца lk,включающую место его разрыва, определяют следующим способом.

После испытания части образца тщательно складывают вместе, располагая их по прямой линии. От места разрыва в одну сторону откладывают половину количества интервалов в расчетной длине п /2 и ставят метку а. Если величина п /2 оказывается дробной, то ее округляют до целого числа в большую сторону. Участок от места разрыва до первой метки при этом считается как целый интервал.

От метки а откладывают в сторону разрыва п интервалов и ставят метку b (рис. 5.2, а). Отрезок ab равен конечной расчетной длине lk. Величину lk измеряют линейкой с точностью 0,5 мм.

Если место разрыва ближе к краю захвата машины, чем величина п /2(рис. 5.2, б), то полученную после разрыва конечную расчетную длину lk определяют следующим образом: от места разрыва до крайней метки q у захвата определяют число интервалов, которое обозначают т /2. От точки q к месту разрыва откладывают т интервалов и ставят метку с. Затем от метки с откладывают п /2 – m /2интервалов и ставят метку е.

Конечную расчетную длину образца lk, мм, вычисляют по формуле

lk = cq + 2 ce,

где cq и се – соответственно длина участка образца между точками с и q, с и е.

Для определения величины относительного равномерного удлинения р конечная расчетная длина lи определяется по меткам на участке испытанной арматуры, на котором не произошло разрыва (см. рис. 5.2).

Рис. 5.2. Схемы измерения начальной и конечной расчетных длин:

а – разрыв в средине образца; б – разрыв около захвата

Величину относительного равномерного удлинения δ p, %, вычисляют по формуле

(5.3)

(5.3)

Конечные расчетные длины lk и lи измеряют с погрешностью не более 0,5 мм.

Определение напряжений. Прежде чем перейти к определению напряжений на характерных уровнях нагрузки, рассмотрим более подробно диаграммы  (рис. 5.3).

(рис. 5.3).

Рис. 5.3. Диаграммы растяжения арматуры:

а – с площадкой текучести; б – без площадки текучести

Предел текучести (физический) σT – напряжение, при котором образец деформируется без увеличения растягивающей нагрузки. Предел текучести σT, МПа (кгс/мм2), вычисляют с погрешностью не более 5 МПа (0,5 кгс/мм2) по формуле

. (5.4)

. (5.4)

Условный предел текучести σ0,2 – напряжение, вызывающее остаточную деформацию, равную 0,2 %.

Условный предел упругости (пропорциональности) σ0,02 – напряжение, вызывающее остаточную деформацию, равную 0,02 %.

Условные пределы упругости и текучести могут быть определены аналитическим или графическим способом.

Временное сопротивление (предел прочности) σВ – напряжение, вызывающее образование шейки и разрушение образца. Временное сопротивление σВ, МПа (кгс/мм2), вычисляют с погрешностью не более 5 МПа (0,5 кгс/мм2) по формуле

(5.5)

(5.5)

Модуль упругости Е – сопротивление металла упругой деформации. Для стержней и проволоки начальный модуль упругости равен отношению приращения напряжений в интервале от 0,1 до 0,35  к относительному удлинению образца в том же интервале нагружения.

к относительному удлинению образца в том же интервале нагружения.

Начальный модуль упругости Е н определяют с погрешностью не более 1 % по формуле

(5.6)

(5.6)

При этом в интервале от 0,1 до 0,35  должно быть не менее трех последовательных этапов нагружения.

должно быть не менее трех последовательных этапов нагружения.

Для арматурных канатов начальный модуль упругости определяется после двукратного нагружения и разгружения в интервале 0,1 и 0,35  .

.

За результат испытания принимаются механические свойства, полученные при испытании каждого образца. Количество образцов для испытаний указывается в нормативно-технической документации на арматурную сталь.

Результаты испытаний не учитываются в следующих случаях:

– при разрыве образца по нанесенным меткам, если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

– при разрыве образца в захватах испытательной машины;

– при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 6384; Нарушение авторских прав?; Мы поможем в написании вашей работы!