КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Транспортеры

|

|

|

|

ТРАНСПОРТНЫЕ УСТРОЙСТВА АВТОМАТИЧЕСКИХ ЛИНИЙ

Выбор системы транспортирования является одним из наиболее существенных вопросов компоновки автоматических линий. Транспортные устройства перемещают полуфабрикат с одной рабочей позиции на другую, осуществляют изменение его ориентации (в поворотных устройствах), убирают отходы производства (стружку) и т. д.

Основными видами транспорта автоматических линий являются шаговые транспортеры, подъемники, распределительные транспортеры, манипуляторы, поворотные устройства, транспортеры для уборки стружки и пр.

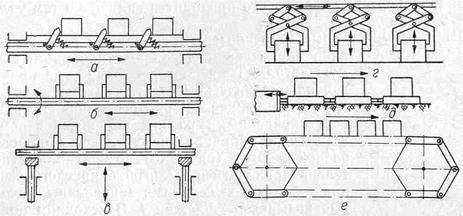

Шаговые транспортеры встречаются следующих типов: с собачками, с флажками, грейферные, рейнерные, толкающие и цепные (рис. 238).

Рис. 238. Типы шаговых транспортеров.

Наибольшее распространение получили шаговые штанговые транспортеры с собачками (рис. 238,а). При работе они совершают простейшее перемещение – периодическое возвратно-поступательное.

Существенным преимуществом шагового транспортера с собачками является простота движения и соответствующая ей простота привода (гидро- или пневмоцилиндр). Недостаток его – отсутствие фиксированной ориентации детали в конце хода транспортера и в процессе транспортирования. В конце хода транспортера скорость его приходится снижать и тем удлинять цикл линии.

Шаговые штанговые транспортеры с флажками (рис. 238,б) позволяют достаточно определенно фиксировать обрабатываемую деталь. Транспортер с флажками применен на механическом участке автоматического завода поршней. Приспособления-спутники с установленными на них поршнями перемещаются по направляющему рельсу 1 шипообразной формы (рис.240) возвратно-поступательно движущейся штангой 5 круглого сечения, на которой секциями закреплены фасонные козырьки – флажки 4. В исходном положении круглой штанги фасонные козырьки приподняты. При перемещении поршней 3 штанга вместе с флажками поворачивается на угол 45  в сторону рельса. Каждый вырез козырька охватывает одну плитку 2. При движении штанги вперед происходит одновременно перемещение вперед четырех поршней на одну позицию по всей линии. После этого штанга поворачивается в первоначальное положение и совершает обратный ход. Поворот штанги и ее осевое перемещение осуществляются двумя гидравлическими цилиндрами.

в сторону рельса. Каждый вырез козырька охватывает одну плитку 2. При движении штанги вперед происходит одновременно перемещение вперед четырех поршней на одну позицию по всей линии. После этого штанга поворачивается в первоначальное положение и совершает обратный ход. Поворот штанги и ее осевое перемещение осуществляются двумя гидравлическими цилиндрами.

Рис. 240. Шаговый транспортер с флажками.

Транспортеры с флажками требуют более сложного привода, чем транспортеры с собачками: нужно осуществить дополнительное движение – вращение штанги, после которого штанга должна быть заперта и самопроизвольный поворот флажков должен быть исключен.

3начительно реже применяются грейферные шаговые транспортеры (рис.238,в), в которых штанга совершает поочередно два возвратно-поступательных перемещения в перпендикулярных направлениях с чередованием фаз. Обрабатываемые детали перемещаются жесткими флажками. Конструктивное выполнение таких транспортеров обычно сложное. Они применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определенной стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые транспортеры (рис.238,г) представляют собой усложненный вид грейферных. Кинематика их та же. Детали перемещаются не флажками, а закрепленными на штангах захватами, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями. Однако для автоматических линий, на которых обрабатываются валы, применение рейнерных транспортеров в ряде случаев оправдано.

Толкающие шаговые транспотеры (рис.238,д) являются простейшими. В них толкатель (обычно шток гидро- или пневмоцилиндра) непосредственно воздействует на последнюю деталь из сплошной кильватерной колонны. Вся колонна при ходе толкателя двигается одновременно за счет давления друг на друга вплотную расположенных деталей. Для трогания массы деталей с места в дополнение к основному толкателю с большим ходом применяют второй – вспомогательный транспортер с коротким ходом. Такое оформление толкающего транспортера было применено на автоматической линии обработки рычага подвески автомобиля.

Недостаток толкающих транспортеров заключается в том, что фиксация деталей колонны вследствие накопления ошибок линейных размеров не может производиться одновременно. Приходится фиксировать их после отвода толкателя, начиная с самой дальней от него детали. Из-за этого удлиняется цикл действия линии. Однако, несмотря на указанный недостаток, толкающие транспортеры благодаря их простоте могут найти довольно широкое применение.

Цепные транспортеры (рис.238,е) широко применяются в качестве средств непрерывного транспорта, однако в качестве шаговых они применяются лишь в единичных случаях. Базирование деталей, перемещаемых звеньями цепи, на позициях почти неосуществимо. Можно только шаг перемещения сделать больше расстояния между позициями и предусмотреть на позициях линии выдвижные упоры; при этом свободно лежащие на звеньях цепи детали всегда будут досланы до упора.

Хорошим примером компоновки автоматической линии из неагрегатных станков со своеобразной транспортной системой может служить токарный участок автоматического цеха по производству подшипников 7815К1 (наружных и внутренних колец).

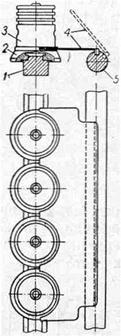

Рис. 241. Компоновка токорного участка автоматического цеха по изготовлению подшипников.

Заготовки колец загружаются в автоматический бункер 1 (рис.241), откуда подъемником 2 поднимаются в ориентированном уже положении к расположенной вверху транспортной системе. По лоткам 6 и отводящему конвейеру 3 заготовки подаются в транспортер-распределитель 4, который распределяет заготовки по нескольким параллельно работающим металлорежущим автоматам 7 (на 1-й операции – по трем автоматам). Прошедшие первую стадию обработки заготовки вновь поднимаются подъемниками 2 в верхнюю транспортную систему и через отводящие конвейеры 3 поступают на транспортер-распределитель 2-й операции, который обслуживает два металлорежущих автомата 7 и т. д. В конце участка обработанные кольца поступают в автоматический магазин 5.

Автоматический бункер работает с темпом (5 сек), значительно превышающим темп выпуска изделий с участка металлорежущих станков (20 сек), поэтому в течение небольшого времени транспортер-распределитель наполняется кольцами. При подходе к входу в транспортер поковки включают контактный датчик 8, который отключает подъемник и автоматический бункер. Подача заготовок не происходит до тех пор, пока в транспортере-распределителе не появятся свободные ячейки для приема колец. При достижении необходимого количества колец агрегаты включаются в работу автоматически, что исключает холостые ходы.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 2000; Нарушение авторских прав?; Мы поможем в написании вашей работы!