КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматы и линии последовательного действия

|

|

|

|

Автоматы и линии последовательного действия создают для полной или частичной обработки сложных изделий. В них всю обработку дифференцируют, разбивая на группы операций, стремясь к одинаковой их продолжительности и располагая в различных позициях согласно принятой технологической последовательности, обработку ведут во всех позициях одновременно; изделие последовательно проходит через все позиции и обрабатывается в них различными группами инструментов согласно технологическому процессу так, что в обработке одновременно находится число изделий, равное числу позиций.

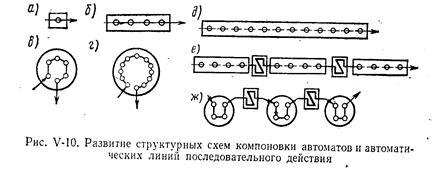

Как показано выше, полную обработку изделия длительностью tpо можно выполнить и в однопозиционном автомате (рис. V-10, а). Требования к повышению производительности привели к созданию автоматов последовательного действия с дифференциацией и концентрацией технологического процесса (рис. V-10, б). При небольшом числе позиции более рациональной является, однако, компоновка автоматов с расположением позиций по окружности (рис. V-10, б). Дальнейший рост требований к повышению производительности влечет за собой увеличение степени дифференциации и концентрации операций и числа рабочих позиций (рис. V-10, г).Однако при большом числе позиций нерациональной оказывается уже круговая компоновка из-за наличия большого “мертвого” пространства внутри автомата. Отсюда возврат к линейной компоновке (рис. V-10, д).

Постепенное возрастание количества последовательных позиций (рис. V-10, в, г, д) приводит к снижению надежности в работе, так как любой отказ инструмента или механизма вызывает останов всей системы из-за наличия жесткой связи между позициями. Поэтому для уменьшения общих потерь систему делят на отдельные участки, между которыми располагают магазины-накопители (рис. V-10, е), компенсирующие простои соседних участков. Так, в случае отказа первого участка второй участок получает заготовки из накопителя на границе между первым и вторым участком. Если первый участок работает, а второй простаивает, заготовки поступают в накопитель.

Однако при малом числе позиций в участке становится целесообразным возврат к круговой компоновке позиций (рис. V-10, ж).

Приведенный анализ показывает, что принципиального отличия между автоматами и автоматическими линиями не существует. Системы (рис. V-10, б, в, г, д) с равным основанием могут быть отнесены и к многопозиционным автоматам, и к автоматическим линиям. И те, и другие имеют единые законы построения, единые закономерности производительности.

Важнейшей задачей проектирования автоматов и линий последовательного действия является выбор оптимальной степени дифференциации и концентрации технологического процесса, т. е. наивыгоднейшего числа позиций q. Она решается на основе законов агрегатирования рабочих машин по критерию высокой производительности.

Производительность однопозиционной машины, полностью выполняющей заданный технологический процесс,

, (V-5)

, (V-5)

где tpо — суммарное время технологического воздействия согласно принятому технологическому процессу; tx — суммарное время несовмещенных холостых ходов (загрузка и съем изделий, зажим и разжим, подвод и отвод инструментов и т. д,); å С — потери по инструменту одного комплекта инструмента; tе — потери по оборудованию одного комплекта механизмов и устройств.

При этом å С + te = å tп — собственные внецикловые потери однопозиционного автомата. Дифференциация и концентрация операций при создании многопозиционных автоматов приводят к изменению по величине всех составляющих затрат времени — длительности обработки и потерь.

Для того чтобы найти зависимость производительности автоматов последовательного действия от числа рабочих позиций q, необходимо определить, как изменяются в зависимости от а величины tx, tp,å С, tе.

Согласно расчетной схеме (рис. V-11), технологический процесс дифференцируют таким образом, что комплект инструмента рассредоточивается на все q рабочих позиций. Если принять, что дифференциация равномерная, время обработки в i-й позиции

.

.

Время холостого хода, равное времени поворота шпиндельного блока из позиции в позицию, не зависит от характера технологического процесса и определяется лишь динамическими характеристиками машины. Поэтому в первом приближении оно не зависит от числа позиций (tx = const).

При дифференциации технологического процесса на q частей

в i-й позиции имеется 1\q часть инструмента, отсюда собственные внецикловые потери i-ой позиции:

.

.

Так как отказ любой позиции приводит к останову всей машины, ее собственные внецикловые потери

. (V-6)

. (V-6)

Графики зависимости всех составляющих затрат времени от числа рабочих позиций q показаны на рис. V-12.

Подставляя значения длительности рабочего цикла и собственных внецикловых потерь в общую формулу производительности, получаем функциональную зависимость производительности машин последовательного действия от числа рабочих позиций:

(V-7)

(V-7)

На рис. V-13 показаны графики зависимости производительности автоматов последовательного действия от числа позиции. При увеличении числа позиций производительность сначала растет, а затем падает вследствие возрастания внецикловых потерь. Следовательно, значительное увеличение числа позиций может привести к обратному результату.

Очевидно, для каждого сочетания конкретных условий работы можно определить наивыгоднейшую степень дифференциации технологического процесса, т. е. число позиций автомата qmах, при котором обеспечивается максимальная производительность Qmax.

В неавтоматизированном производстве, когда технологический процесс выполняется группой из q последовательно работающих однопозиционных машин, проблемы определения оптимальной степени дифференциации операций не существует. Чем больше дифференцирован процесс обработки, тем выше технологическая производительность и ниже потери по инструменту каждой машины. Поэтому с увеличением числа позиций q производительность группы независимо работающих станков монотонно возрастает.

Для расчета наивыгоднейшего числа позиций производную dQq/(dq) в формуле (V-7) приравняем нулю, откуда получим

. (v-8)

. (v-8)

Как показано выше (см. гл. III), внецикловые потери по оборудованию te являются комплексным показателем надежности механизмов и устройств автомата, характеризуя их безотказность и ремонтопригодность:

,

,

где w — параметр потока отказов (см. гл. III), характеризующий их интенсивность; Q ср — среднее время обнаружения и устранения отказов.

Подставляя в формулу (V-8) значение te и учитывая, что tpо = 1/Ко получаем

. (V-9)

. (V-9)

Таким образом, наивыгоднейшее число позиций автоматов последовательного действия зависит только от двух факторов — общей длительности обработки детали и надежности в работе позиционных механизмов и устройств. Графики зависимости qmax от этих факторов показаны на рис. V-14.

Формула (V-9) и графики позволяют наглядно объяснить тенденции в проектировании многопозиционных машин, сложившиеся в различных отраслях машиностроения. В металлообработке, особенно при обработке металлов резанием, интенсивность отказов очень велика (w ток. Р110- V-14), поэтому число позиций в многошпиндельных токарных автоматах целесообразно выбирать небольшим. При этом пределы их колебаний, вызванные различной величиной потерь, также невелики. Это хорошо подтверждается, например, многолетним опытом конструирования многошпиндельных токарных автоматов, которые создаются с числом позиций q = 4, 6, 8.

И наоборот, в полупроводниковом и электровакуумном машиностроении многопозиционные автоматы часто имеют число позиций q = 24, 36, 48 и выше. Это объясняется более легкими условиями работы — обработка без снятия стружки, с малыми рабочими усилиями и, следовательно, малой величиной интенсивности отказов w отк (рис. V-14). Формула (V-9) и графики (рис. V-14) позволяют объяснить также большую разницу в числе позиций различных машин. Как наглядно показано на графиках, в зоне малых внецикловых потерь даже незначительное их сокращение позволяет резко повысить наивыгоднейшее число рабочих позиций.

Указанные закономерности изменения производительности и выбора числа рабочих позиций в равной степени справедливы и для автоматических линий последовательного действия с жесткой межагрегатной связью (см. рис. V-10, б, в, г, д). В автоматических линиях, разделенных на участки, зависимость длительности рабочего цикла от числа позиций сохраняется полностью, как и для многопозиционных автоматов. Внецикловые потери одного участка при делении линии по методу равных потерь и полной компенсации накопителями простоев остальных участков составляют

, (V-10)

, (V-10)

где nуч — число участков, на которое разделена линия.

Если компенсация простоев происходит неполностью, что всегда имеет место из-за ограниченной емкости накопителей, простои i-го участка возрастут в w раз:

(V-11)

(V-11)

где w — коэффициент возрастания внецикловых потерь из-за простоев соседних участков.

Подставляя значение tуч в общую формулу производительности, получаем

(V-12)

(V-12)

Показанные на рис. V-15 графики зависимости производительности автоматических линий от числа рабочих позиций при различном числе участков показывают, что деление линии на участки позволяет повысить наивыгоднейшую степень дифференциации и концентрации операций технологического процесса.

При выборе числа позиций линии следует иметь в виду, что не всегда можно создать автоматическую линию с числом позиций, обеспечивающих теоретически максимальную производительность. Обычно характер технологического процесса и конструктивные соображения не позволяют выбирать число позиций меньше определенного значения qmin, учитывая, что в каждой позиции может совершаться, как правило, лишь один ход механизма и инструмента за рабочий цикл.

Так как линия может включать несколько технологических участков, на границах которых происходит перебазировка детали, то минимальное число позиций, определяемое технологическим процессом qmin, может значительно превышать число позиций, обеспечивающее теоретически максимальную производительность qmax. Таким образом, автоматическая линия может обеспечить не производительность Qmax, а значительно меньшую величину.

С другой стороны, всегда существует и максимально возможное количество рабочих позиций, определяемое невозможностью дифференцирования таких операций, как чистовая расточка, нарезание резьбы и др.

Кроме того, следует иметь в виду, что не всегда линия проектируется на максимальную производительность. Обычно при проектировании линии задается ее проектная мощность Qтр определяемая потребностью в данных изделиях и другими соображениями.

Если Qтр < Qmax, то, построив зависимость производительности от числа позиций, можно определить оптимальную степень дифференциации и концентрации операций, которая обеспечивает заданную производительность Qтр.

Если Qтр > Qmax, то заданная производительность не может быть обеспечена.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1762; Нарушение авторских прав?; Мы поможем в написании вашей работы!