КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа 7. Влияние отжига, закалки и отпуска на структуру и свойства стали

|

|

|

|

Цель работы – изучить микроструктуру и свойства стали на разных этапах изготовления детали – от заготовки до готового изделия.

Для обеспечения хорошей обрабатываемости резанием стальные заготовки отжигают. Цель отжига – снижение твердости и прочности стали. Отжиг приводит сталь в термодинамически равновесное состояние, поэтому структуры углеродистых сталей после отжига соответствуют представленным на диаграмме состояния сплавов «Fe-C» (см. рис.5.1). Доэвтектоидные стали имеют структуру Ф и П, эвтектоидная – П, заэвтектоидные – П и ЦII.

Для обеспечения хорошей обрабатываемости резанием стальные заготовки отжигают. Цель отжига – снижение твердости и прочности стали. Отжиг приводит сталь в термодинамически равновесное состояние, поэтому структуры углеродистых сталей после отжига соответствуют представленным на диаграмме состояния сплавов «Fe-C» (см. рис.5.1). Доэвтектоидные стали имеют структуру Ф и П, эвтектоидная – П, заэвтектоидные – П и ЦII.

Твердость и предел прочности стали в отожженном состоянии легко определить по содержанию углерода. Для определения твердости надо воспользоваться правилом Курнакова для смесей. Твердость феррита составляет 80НВ, а твердость перлита с 0,8%С – 180НВ. По правилу Курнакова свойства смесей изменяются по линейному закону в зависимости от концентрации компонентов, в нашем случае – в зависимости от концентрации углерода (см. рис.7.1). Определив значение твердости, находим предел прочности по известному соотношению между НВ и σ в для сталей в пластичном состоянии  .

.

Концентрацию углерода в отожженной доэвтектоидной стали можно определить по микроструктуре (см. рис.7.2а). Для этого достаточно с помощью микроанализа определить площадь, занятую перлитом, а затем составив пропорцию и учитывая тот факт, что в перлите содержится 0,8%C, определить содержание углерода в стали по формуле:  , где С – концентрация углерода в доэвтектоидной стали; S – площадь, занимаемая перлитом в структуре[1].

, где С – концентрация углерода в доэвтектоидной стали; S – площадь, занимаемая перлитом в структуре[1].

Зная концентрацию углерода в стали можно определить марку стали. Качественные конструкционные стали обозначаются цифрами, указывающими среднее содержание углерода в сотых долях процента. В машиностроении используются следующие марки углеродистых сталей: 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70. Числа, обозначающие марку стали, получаются округлением концентрации углерода до ближайшего числа, кратного пяти.

Целью закалки стального изделияявляется получение пересыщенного и поэтому неравновесного твердого раствора углерода в Fea – мартенсита, распадом которого можно управлять в процессе последующего отпуска.

Целью закалки стального изделияявляется получение пересыщенного и поэтому неравновесного твердого раствора углерода в Fea – мартенсита, распадом которого можно управлять в процессе последующего отпуска.

Мартенсит имеет тетрагональную объемно-центрированную кристаллическую решетку (см. рис.7.3). Твердость мартенсита зависит от концентрации в нем углерода. При повышении концентрации углерода в стали до 0,6…0,7% и более, твердость возрастает до 65…66НRC (см. рис.7.4). Вместе с тем мартенсит обладает низкой пластичностью.

Кристаллиты мартенсита имеют пластинчатое строение. Под микроскопом пластины мартенсита имеют вид игл (см. рис.7.2б и 7.2в). Размеры пластин мартенсита определяются величиной аустенитного зерна, полученного в процессе нагрева стали при выполнении закалки. Повышение температур закалки больше оптимальных приводит к росту зерна аустенита и образованию крупнопластинчатого мартенсита, что вызывает снижение прочности и ударной вязкости закаленной стали.

Закалка не является окончательной операцией термической обработки, проводимой на изделиях. Для уменьшения напряжений, получения окончательной структуры и механических свойств, обеспечивающих эксплуатационные свойства изделий, после закалки всегда проводится отпуск.

Закалка не является окончательной операцией термической обработки, проводимой на изделиях. Для уменьшения напряжений, получения окончательной структуры и механических свойств, обеспечивающих эксплуатационные свойства изделий, после закалки всегда проводится отпуск.

Отпуск – окончательная операция термической обработки, которая заключается в нагреве закаленного стального изделия со структурой мартенсита, до температур ниже критической точки Ас1, выдержке и последующем охлаждении на воздухе. Целью отпуска является получение окончательной структуры и заданных свойств, которые формируются в результате распада мартенсита. Причиной неравновесного состояния мартенсита является более высокое, по сравнению с ферритом (равновесным твердым раствором углерода в Fe a), содержание углерода. Поэтому приближение закаленной стали к более равновесному (устойчивому) состоянию возможно лишь в результате выделения из мартенсита избыточного по отношению к ферриту углерода. Атомы углерода, выделяясь из решетки мартенсита, взаимодействуют с атомами железа и образуют зерна цементита, которые растут с увеличением температуры отпуска. При этом концентрация углерода в мартенсите понижается и достигает равновесной концентрации в Fea – т.е. в феррите. Таким образом, мартенсит в процессе отпуска распадается на две фазы: цементит, который из него выделяется, и на феррит, который от него остается. Этот процесс является диффузионным, следовательно, на него влияют температура и время. С

|

уменьшением концентрации углерода в мартенсите и укрупнением (коагуляцией) зерен цементита твердость и прочность стали понижаются, а её пластичность возрастает.

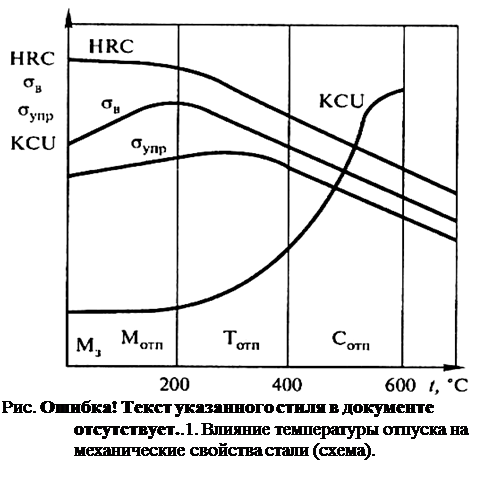

Влияние температуры отпуска на механические свойства стали представлено на рис.7.5.

На рис.7.5 можно выделить три характерных интервала температур, в которых наиболее важные свойства стали достигают максимальных значений:

¾ 150°…250°C – максимальны твердость (HRC) и предел прочности (σ в);

¾ 350°…400°C – максимален предел текучести (σ 0,2);

¾ 500°…650°С – максимальна ударная вязкость (KCU) при сохранении сравнительно высокой прочности (σ в ~1000 МПа).

В соответствии с указанными интервалами температур, обеспечивающими получение высоких основных свойств стали, в промышленности используют три вида отпуска: низкий, средний и высокий.

Низкий отпуск выполняется при нагреве закаленных изделий до температур 150°…250°С. Из мартенсита происходит выделение части углерода в виде дисперсных карбидов железа, когерентно связанных с кристаллической решеткой мартенсита. В результате уменьшается тетрагональность кристаллической решетки мартенсита и ее плотность дефектов. Происходит небольшое (на 1…2НRC) снижение твердости, уровня закалочных напряжений и, как следствие этого, повышение предела прочности. Полученная структура называется мартенситом отпуска (см. рис.7.2г). Под микроскопом кристаллиты мартенсита отпуска выглядят темными, а мартенсита закалки – светлыми.

Сталь, содержащая 0,6…1,3%С, после закалки и низкого отпуска имеет твердость в пределах 58…64НRC. Высокая твердость обеспечивает высокую износостойкость стальных изделий. Поэтому закалке и последующему низкому отпуску подвергаются режущие и измерительные инструменты, а также детали машин, работающие в условиях повышенного износа – детали подшипников, ходовые винты качения и скольжения, накладные направляющие качения и скольжения и т.д. Низкий отпуск применяют также после цементации и последующей за ней закалки.

Средний отпуск выполняется при нагреве закаленных изделий до температур 350°…400°С. Из мартенсита выделяется весь избыточный по отношению к ферриту углерод в виде дисперсных зерен цементита. Происходит распад мартенсита на высокодисперсную ферритно-цементитную смесь, которую называют трооститом отпуска (см. рис.7.2д). Твердость и предел прочности по сравнению с закаленным состоянием уменьшаются, возрастает ударная вязкость и наибольших значений достигает предел текучести.

Троостит отпуска имеет твердость 40…48НRC, предел прочности σ в ~1300 МПа. Наиболее важно, что при этом предел текучести достигает наибольшего значения (σ 0,2 ~ 900…1000 МПа). Среднему отпуску подвергаются все упругие элементы машин и станков: пружины, рессоры, торсионные валы, датчики упругих перемещений в измерительной аппаратуре. Он также используется для некоторых деревообрабатывающих и слесарно-монтажных инструментов.

Высокий отпуск проводят путем нагрева закаленных изделий до температур 500°…650°С, при которых происходит не только распад мартенсита на ферритно-цементитную смесь, но и особенно заметно развиваются процессы коагуляции цементита. Такая смесь называется сорбитом отпуска. (рис.7.2е). Практически полностью снимаются закалочные напряжения. Твердость снижается до 30НRC, уменьшаются пределы прочности и текучести (σ в ~1000 МПа, σ 0,2 ~500 МПа). Наиболее важно, что в результате высокого отпуска возрастает до максимальных значений ударная вязкость стали.

Сочетание операций закалки и высокого отпуска называется «улучшение». Это одна из самых распространённых видов термической обработки, которая обеспечивает максимальную ударную вязкость стали и одновременно её высокую прочность – σ в ~1000 МПа. Улучшению подвергают детали машин и станков, которые эксплуатируют при повышенных динамических (ударных) и статических нагрузках: валы, шестерни, кулачковые муфты и т.п.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 3577; Нарушение авторских прав?; Мы поможем в написании вашей работы!