КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа 8. Твердость и ударная вязкость стали в зависимости от температуры отпуска

|

|

|

|

Экспериментальная часть

Необходимо запомнить значения твёрдости (HRC) cтали после низкого, среднего и высокого отпусков (~62HRC, ~45HRC и ~30HRC cсоответственно), т.к. конструктор задаёт необходимый уровень свойств сконструированных им изделий указанием значений твёрдости на их чертежах. Кроме того, по этим значениям твёрдости контролируют качество термической обработки стальных изделий.

Троостит и сорбит отпуска имеют зернистое строение в отличие от пластинчатого строения этих структур, полученных при распаде аустенита. При равных значениях их твердости и предела прочности троостит и сорбит зернистого строения имеют более высокие значения ударной вязкости.

Задача № 7.1

Выполнить микроанализ и зарисовать структуру одной и той же доэвтектоидной углеродистой стали, но находящейся в разных структурных состояниях:

а) в отожженном (равновесном) состоянии, характеризовать микроструктуру и указать содержание углерода, марку стали, твердость и предел прочности;

б) в закаленном состоянии, после закалки с 830°C и 900°C, указать твердость стали и характеризовать различие в микроструктуре.

Указать критические точки стали и объяснить, какую из приведенных температур закалки надо рекомендовать для зубчатых колес, изготавливаемых из этой стали.

Задача № 7.2

Провести микроанализ стали 45 после закалки и отпуска, выполненного с нагревом до следующих температур: 200°, 400° и 600°С. Характеризовать микроструктуру каждого образца, указать твердость и предел прочности стали.

Контрольные вопросы

1. Что такое отжиг стали? Какую цель преследует отжиг?

2. Как выполняется отжиг и какие структуры имеют стали после отжига?

3. Как определить марку доэвтектоидной стали по её микроструктуре?

4. Что называется закалкой стали? Какую цель преследует закалка стали?

5. Что такое мартенсит и от чего зависят его свойства?

6. Что называется отпуском стали? Какую цель преследует отпуск стали?

7. Какие виды отпуска применяются в промышленности?

8. Какие структуры и свойства имеет сталь после: закалки и низкого отпуска, закалки и среднего отпуска, закалки и высокого отпуска?

9. Укажите твёрдость (HRC) стали после среднего и высокого отпусков, а также инструментальной стали (У12) после низкого отпуска.

10. Каково назначение различных видов отпуска в промышленности?

Цель работы – изучить метод определения ударной вязкости стали, позволяющий характеризовать её сопротивление ударным, динамическим нагрузкам и установить влияние температуры отпуска на ударную вязкость, твердость и вид излома стали.

Механические свойства материалов существенно зависят не только от вида напряженного состояния (растяжение, кручение, изгиб, сжатие), но и от скорости приложения нагрузки.

Так, например, пластичность сталей заметно понижается с увеличением скорости нагружения, что в свою очередь повышает их склонность к хрупкому разрушению, на долю которого приходится наибольшее число аварийных случаев разрушения деталей машин и инструментов.

Вместе с тем, ряд деталей машин и инструментов работают в условиях динамического нагружения, т.е. высоких скоростях приложения нагрузки. Это, например, зубчатые колеса в редукторе с большим передаточным числом или холодновысадочные пуансоны. Эксплуатация таких изделий сопровождается многочисленными ударами, что нередко вызывает хрупкое разрушение изделия. По этой причине при выборе стали для изделий, работающих в условиях ударного нагружения, необходимо учитывать не только её предел прочности, но и сопротивление стали ударным нагрузкам.

Вместе с тем, ряд деталей машин и инструментов работают в условиях динамического нагружения, т.е. высоких скоростях приложения нагрузки. Это, например, зубчатые колеса в редукторе с большим передаточным числом или холодновысадочные пуансоны. Эксплуатация таких изделий сопровождается многочисленными ударами, что нередко вызывает хрупкое разрушение изделия. По этой причине при выборе стали для изделий, работающих в условиях ударного нагружения, необходимо учитывать не только её предел прочности, но и сопротивление стали ударным нагрузкам.

Свойство, которое характеризует сопротивление материала ударным нагрузкам, называется «ударная вязкость».

Ударная вязкость – это удельная работа разрушения материала при его динамическом нагружении (ударе).

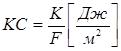

Ударная вязкость равна отношению работы, затраченной на разрушение стандартного образца и площади его поперечного сечения:

,

,

где KC ударная вязкость; K – работа, затраченная на деформацию и разрушение образца при его сосредоточенном ударном изгибе; F – площадь поперечного сечения образца.

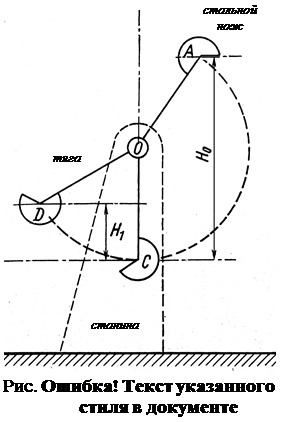

Работу разрушения K определяют на испытательной машине, которая называется копер. Копер – это тяжелый физический маятник, который качается вокруг горизонтальной оси (см. рис.8.1). Маятник состоит из диска, встроенного в него ножа и трубчатой тяги.

Маятник свободно качается на шариковых подшипниках, закрепленных на станине копра (т.О). Образец помещается в месте, соответствующем нижнему вертикальному положению маятника (т.C). В начале испытания маятник поднимают на фиксированную высоту H0 (т.A), при этом потенциальная энергия маятника равна

,

,

где П0 – потенциальная энергия маятника, поднятого на высоту Н0; Р – приведенный к центру тяжести вес маятника.

Затем маятник отпускают, и он совершает свободное падение до момента соприкосновения ножа с образцом, при этом его потенциальная энергия полностью преобразуется в кинетическую.

В результате часть кинетической энергии затрачивается на работу разрушения образца, а оставшиеся часть – на подъем маятника в т.D (на высоту Н1).

Таким образом, разница потенциальных энергий маятника до удара П0 и после удара П1 численно выражает работу разрушения, т.е.

.

.

Склонность материала к хрупкому или пластическому разрушению зависит от двух факторов:

1) от соотношения нормальных (σ) и касательных (t) напряжений при его разрушении. Под воздействием нормальных напряжений материал разрушается отрывом, т.е. хрупко, тогда как касательные напряжения вызывают разрушение материала сдвигом, т.е. пластическим деформированием;

2) от строения, т.е. природы материала. Например, преобладание металлической межатомной связи над ковалентной или же мелкозернистая структура повышает пластичность материала.

Для того чтобы выявить влияние только структурного фактора на сопротивление материала хрупкому разрушению, необходимо реализовать такую схему нагружения, при которой действовали в основном нормальные напряжения σ, а доля касательных напряжений t была бы минимальной.

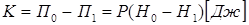

С этой целью на образце делают надрез (см. рис.8.2), в вершине которого при ударе формируется сложнонапряженное состояние, близкое к всестороннему растяжению, известно, что при этом σ® мах, а t®0.

Кроме того, надрез обеспечивает разрушение образцов даже из весьма пластичных материалов, т.е. имеющих невысокую твердость (например, из отожженной стали), а также позволяет концентрировать энергию удара в его вершине.

Так как роль надреза при определении ударной вязкости велика, то применяют стандартные образцы с установленными видами надрезов.

На практике при испытаниях на ударную вязкость наибольшее применение нашли стандартные образцы с «U»– образным или «V»– образным надрезами. Эскиз одного из стандартных образцов с «U»– образным надрезом приведен на рис.8.2.

В зависимости от используемого образца ударная вязкость обозначается KC – для образцов без надреза, KCU или KCV – для образцов с «U»– или «V»– образными надрезами соответственно.

Испытания образцов без надреза проводят в том случае, если требуется определить ударную вязкость материалов с высокой твердостью, таких как инструментальные стали, твердые сплавы, керамика и др.

Испытания образцов без надреза проводят в том случае, если требуется определить ударную вязкость материалов с высокой твердостью, таких как инструментальные стали, твердые сплавы, керамика и др.

При испытании образцов с надрезом их располагают на опорах копра (т.С на рис.8.1) таким образом, чтобы удар ножа приходился со стороны, противоположной надрезу. Только при таком расположении образца надрез окажется в зоне растягивающих напряжений.

Так как значения ударной вязкости сильно зависят от размеров и формы образца, то величина ударной вязкости не является расчетной характеристикой, а служит для сравнительной оценки различных материалов и, прежде всего, сталей. Например, при одинаковых значениях предела прочности sв двух сравниваемых сталей более предпочтительна для изготовления детали, работающей в условиях ударного нагружения, та сталь, чья ударная вязкость выше.

Применение стандартных образцов, обеспечивающих одинаковую и жесткую схему нагружения (s>>t) всех материалов, позволяет надежно установить влияние структурного фактора, т.е. строения и, следовательно, режимов термической обработки на их сопротивление хрупкому разрушению.

Окончательная структура стали формируется в ходе отпуска деталей машин и инструментов, поэтому влияние температуры отпуска на величину ударной вязкости имеет важное значение в практике термической обработки.

По этой причине практическая часть работы состоит в установлении закономерности влияния температуры отпуска на ударную вязкость, твердость и предел прочности стали. Кроме того, результаты этой работы позволят соотнести эти свойства и структуру отпущенной стали, которая определяет эти свойства.

Сочетание максимальной ударной вязкости и высокой прочности стали является наилучшим для многих деталей машин и станков, работающих в условиях динамического нагружения (ударов). К таким деталям относят: оси; шестерни; валы; коленчатые валы и др. Все эти детали изготавливают из конструкционных сталей марок: 35; 40, 45, 50, 40Х, 40ХН; 40ХФА; 38ХГН; 40ХНР; 35ХГСА; 40ХН2МА и др. После механической обработки изделия из этих сталей подвергают закалке и высокому отпуску. Такую термическую обработку, состоящую из двух операций, называют улучшением, а стали, подвергаемые этой обработке, называют улучшаемыми сталями.

После улучшения структура стали – сорбит, который обладает следующими свойствами: твердость – 30…35HRC; предел прочности sв~900…1000 МПа, тогда как ударная вязкость различных сталей может изменяться в значительно более широких пределах.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1478; Нарушение авторских прав?; Мы поможем в написании вашей работы!