КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уход за автосцепкой

|

|

|

|

При осмотрах электровоза следует выявить, не приведет ли состояние корпуса и деталей к саморасцепу механизма автосцепки в пути. Для этого вначале отводят голову в сторону, натягивая цепочку расцепного привода;

поворота валика подъемника не должно происходить; этим определяют также, нет ли заклинивания деталей фрикционного аппарата. Длина и состояние маятниковых болтов розетки должны обеспечивать свободное покачивание корпуса автосцепки. Затем, нажав правой рукой в рукавице на лапу замкодержателя так, чтобы она выступала из кармана головы на 7—18 мм, левой рукой нажимают на замок, он должен уходить в глубь корпуса настолько, чтобы его верхняя наружная часть отстояла от кромки малого зуба корпуса также в пределах 7—18 мм. Высота установки корпуса определена требованиями ПТЭ. Тело корпуса головы не должно иметь изгиба и трещин.

Более детально работоспособность автосцепки и степень износа ее деталей проверяют специальным шаблоном и вертикальной линейкой.

С помощью специального шаблона проверяют:

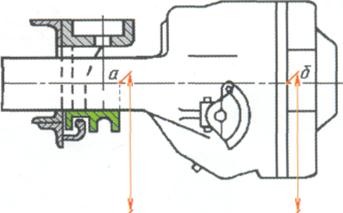

Исправность действия предохранителя замка от саморасцепа (рис. 23,а).

Надо приложить шаблон и одновременно нажать рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Если замок полностью уходит в карман корпуса, это указывает на неправильное действие предохранителя замка. Предохранитель считают годным, если замок от нажатия на его торец уходит внутрь кармана на 7 – 18 мм только до упора предохранителя;

Рис.23 Проверка комбинированным шаблоном 940Р исправности действия автосцепки

Надежность действия механизма на удержание замка в расцепленном положении. Шаблон устанавливают, как показано на рис. 23, а. Затем, повернув до отказа валик подъемника, перемещают замок внутрь головы автосцепки и, отпустив валик, продолжают удерживать шаблон в зеве автосцепки. Если замок не выходит из кармана автосцепки и после прекращения нажатия на лапу шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен;

Толщину замыкающей части замка (рис. 23, б). Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит, замок не годен (тонок).

Ширину зева автосцепки (без замка) (рис. 23, в) Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки не годен (параметр проверяют по всей высоте носка большого зуба);

Износ малого зуба (рис. 23, г). Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка не годна (проверяют на расстоянии 80 мм вверх и вниз от продольной оси корпуса);

Износ тяговой поверхности большого зуба и ударной поверхности зева

(рис. 23, г) Если шаблон входит в зев, то автосцепка не годна (проверяют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины);

Возможность преждевременного включения предохранителя (рис. 23, д) Два выступа откидной скобы шаблона прижимают к ударной стенке зева, средней частью скобы нажимают на лапу замкодержателя. Удерживая шаблон в таком положении, вталкивают замок внутрь кармана. Если при нажатии на замок он беспрепятственно уходит, то механизм исправен.

Запрещается выдавать в эксплуатацию автосцепку, если ее замок отстоит от наружной вертикальной кромки малого зуба менее чем на 1 мм и более 8 мм (рис.23,е, размер а), а также когда лапа замкодержателя отстоит от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса – менее 5 мм, расстояние б).

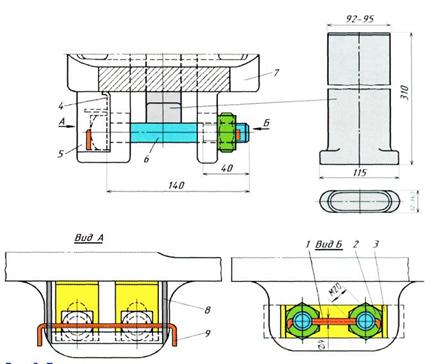

Автосцепка при установке на локомотив располагается на нижней плоскости центрирующего прибора (рис. 24).

Рис. 24 Центрирующее устройство

1 — центрирующая балка; 2 — маятниковая подвеска; 3 — автосцепка; 4 — ударная розетка

Он состоит из центрирующей балки 1 и двух маятниковых подвесок 2. Отклоненная автосцепка 3 постоянно стремится возвратиться в центральное положение под действием собственного веса. Центрирующая балка имеет плоскость а, переходящую в расположенный под прямым углом к ней ограничитель д, который при установке балки заходит за вертикальную стенку ударной розетки 4. Ограничитель удерживает балку на месте во время продольных перемещений автосцепки. Боковые ограничители б не допускают выхода автосцепки за пределы опорной плоскости а при ее отклонении в приподнятом состоянии.

Крюкообразными выступами в балка опирается на маятниковые подвески 2. Последняя состоит из стержня диаметром 25 мм, нижний и верхней (широкой) головок, которые выступом г опираются в гнезде на ударную розетку. При этом расстояние Б (рис.24) от упора головы корпуса автосцепки до грани розетки должно быть не менее 70 и не более 90 мм. Зазор (расстояние Л) между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии 15 – 20 мм от наружной кромки должен быть в пределах 25 – 40 мм.

Высоту (рис.25), а также положение автосцепки относительно горизонтали определяют по разнице высот. Замеренных в двух точках: у входа хвостовика в розетку (а) и по линии зацепления (б). Высота автосцепки на электровозах должна находиться в пределах 980 – 1080 мм. Допускается ее провисание не более 10 мм, задир – 3 мм.

Рис. 25 Измерение высоты автосцепки над головками рельсов

Автосцепка соединяется при помощи клина с тяговым хомутом. В нижней части клина имеются заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута. Клин вставляют снизу через отверстия головной части хомута и хвостовика автосцепки, после чего закрепляют типовым креплением (рис.26).

Чтобы поддерживающие клин болты 6 не могли подняться выше предохранительного козырька 5, под головку болта устанавливают запорную шайбу 4. Затем ее разгибают до упора в нижнюю тяговую полосу 7 хомута. Под гайки 2 болтов устанавливают запорную планку 3, которую после затяжки гаек и постановки проволоки 1 длиной 100 мм загибают на грани гаек.

Рис. 26. Типовое крепление клина автосцепки

Для повышения надежности крепления клина применяют дополнительную блокировку болтов со стороны их головок (рис.26, вид А). К приливу приваривают стенки 8 и через отверстия в них пропускают проволоку 9 диаметром 5 мм, концы которой загибают. Стенки 8 могут быть отлиты при изготовлении хомута.

Голова автосцепки заканчивается упором, предназначенными для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы и ударную розетку. При наличии следов удара на розетке, машинист обязан осмотреть все автосцепное устройство из канавы для выявления возможных повреждений.

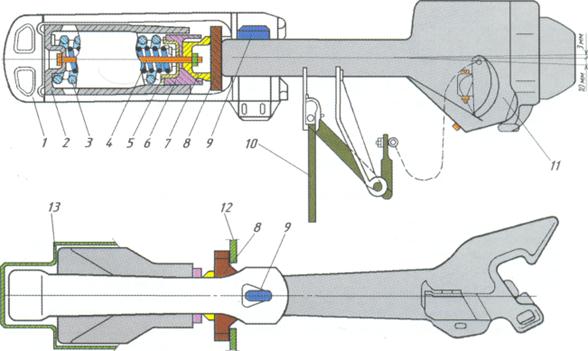

Автосцепное устройство подвижного состава различается конструкцией узла фрикционно – поглощающего аппарата. На грузовых электровозах серии ВЛ80 оно состоит из следующих основных частей (рис.27): автосцепки 11, тягового хомута 1, поглощающего аппарата 2 серии Ш-1-ТМ, упорной плиты 8, расцепного привода 10. для возвращения автосцепки в осевое положение служит центрирующая балка с маятниковыми болтами.

При сцеплении электровоза с вагонами хвостовик автосцепки 11 упирается в упорную плиту 8, и происходит сжатие пружин 3 поглощающего аппарата. Продольна сила от плиты 8 передается на нажимной конус 7, а от него на фрикционные клинья 6, образующие шестигранник. Они воздействуют на нажимную шайбу 5, сжимая пружины 3 поглощающего аппарата, расположенные в корпусе 2.

Один край корпуса аппарата упирается в задний упор 13 буферного бруса,

Рис. 27. Автосцепное устройство электровоза ВЛ80:

Второй связан с фрикционными клиньями и нажимным конусом 7. Все элементы фрикционно – поглощающего аппарата в собранном состоянии удерживаются стяжным болтом 4. Он обеспечивает предварительный натяг пружин при сборке аппарата. Вследствие трения фрикционных клиньев 6 о стенки корпуса аппарата 2 происходит значительное поглощение энергии при ударах.

В тяговом режиме хвостовик автосцепки 11 через клин 9 передает силу тяги на корпус 2. пружины 3, фрикционные клинья 6, нажимной конус 7 и чрез плиту 8 на передние упоры 12 буферного бруса. Таким образом происходит упругая передача нагрузок благодаря фрикционному трению клиньев 6.

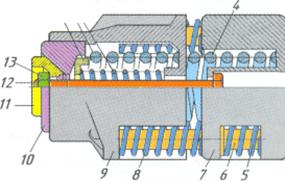

На пассажирских электровозах серии ЧС вместо пружинно – поглощающего аппарата Ш-1-Т применен поглощающий аппарат ЦНИИ-Н6 (рис.28). Он содержит последовательно соединенные пружинную и пружинно – фрикционную части. Пружинно – фрикционная часть представляет собой шестигранную горловину 9 с расположенными в ней тремя фрикционными клиньями 10, нажимной конус 11, шайбу 1, наружную 2 и внутреннюю 3 пружины.

Рис. 28 Пружинно – фрикционный поглощающий аппарат ЦНИИ – Н6

Пружинная часть состоит из основания 7, центральной пружины 4, четырех больших угловых пружин 8, четырех малых угловых пружин 5 и четырех упорных стержней 6. Пружины 8 идентичны пружине 3, а пружина 4 - пружине 2.

Малые угловые пружины отличаются от больших меньшим числом витков. Большие угловые пружины находятся в нишах горловины, малые в нишах основания. Стержни 6 расположены внутри угловых пружин 5, 8 и разделяют их своей средней утолщенной частью. Обе части аппарата стягиваются болтом 12 и гайкой 13.

При осмотре автосцепки из канавы проверяют состояние и крепление болтов, поддерживающих клин или валик и опорную планку фрикционного аппарата. Ослабление крепления и изгиб подклиновых болтов недопустимы. При технических обслуживаниях следует смазывать солидолом опорную подкладку на нижней полочке розетки и. головки маятниковых болтов.

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 3338; Нарушение авторских прав?; Мы поможем в написании вашей работы!