КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор типа и компоновки автоматического сборочного оборудования

|

|

|

|

Конструктивные особенности изделий и технологии их сборки, большое разнообразие видов операций по соединению и закреплению сборочных компонентов в процессе сборки обусловливают значительное число разновидностей конструктивных и компоновочных решений автоматического сборочного оборудования. При выборе типа и компоновки оборудования для автоматической сборки конкретного изделия нужно учитывать: длительность и программу изготовления; размеры, массу и геометрические параметры; производительность оборудования; число, сложность и последовательность выполнения операций сборки; возможность автоматической загрузки собираемых деталей, требуемую точность их относительной ориентации. Классификация сборочных автоматов приведена на рис. 5.13.

В однопозиционных станках все основные действия по сборке выполняются на одной позиции при неподвижно закрепленной базовой детали.

Многопозиционные станки оснащают транспортными устройствами для межоперационного перемещения собираемого объекта. Эти станки бывают дискретного и непрерывного действия. В первом случае все операции сборки осуществляются во времени остановки транспортного устройства, а во втором — в процессе перемещения собираемых деталей. По конструкции различают многопозиционные станки дискретного действия: линейной компоновки с поворотными столами; типа сборочных центров и роботов. На станках линейной компоновки сборочные операции выполняются при движении собираемого объекта по прямой линии.

Станки с поворотными столами делят на станки с горизонтальным расположением столов и станки с барабанами или дисками, расположенными в вертикальной плоскости. По конструкции многопозиционные станки непрерывного действия подразделяют на роторные, цепные и многоярусные. Первые оснащены рабочими роторами, на которых расположены соответствующие инструментальные блоки, и транспортными роторами, предназначенными для приема деталей из загрузочных устройств и передачи их в рабочие роторы или для передачи деталей (сборочных единиц) от одного рабочего места к другому.

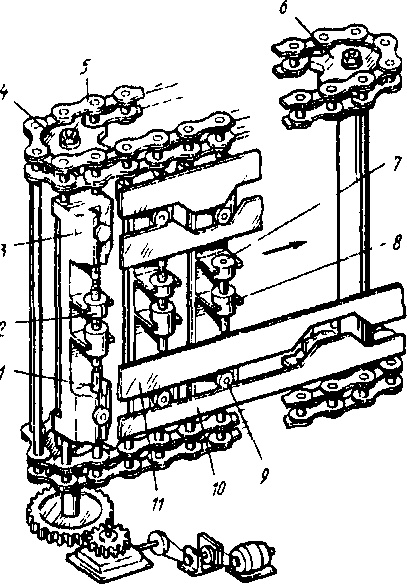

У цепных станков рабочие органы смонтированы на цепях, которые натянуты на ведущие и натяжные звездочки. Рабочие органы перемещаются по овальной, спиральной или зигзагообразной траектории. В многоярусных станках на одном рабочем роторе выполняется несколько сборочных и контрольных операций.

Сборочные станки по степени совмещения операций могут быть последовательного, параллельного и последовательно-параллельного действия. По числу видов собираемых изделий станки подразделяют на однопредметные, служащие для сборки изделий одного наименования, и многопредметные, предназначенные для сборки изделий разных наименований. В зависимости от степени переналадки станки могут быть переналаживаемыми и непереналаживаемыми на сборку изделий другой конструкции.

Целесообразность и быстроту переналадки характеризуют и оценивают коэффициентом гибкости кг, который зависит от длительности переналадки сборочного оборудования при заданной цикловой производительности и отражает степень использования баланса его рабочего времени. Под гибкостью понимают свойство оборудования приспосабливаться к сборке разных изделий. При переходе со сборки партии изделий i-ro вида на сборку партии изделий у-го вида коэффициент гибкости кг = Nj/ GV, + t ijQ), где N/ — объем партии изделий /-го вида; Qj — производительность оборудования по J-му виду изделий; tij— суммарная длительность переналадок при перестройке (наладке) с изготовления г-го вида изделий на изготовление i-го вида изделий.

Под видом изделия понимают однотипные изделия, собираемые на одном комплекте оборудования, но различающиеся некоторыми конструктивными, размерными и другими параметрами, требующими переналадок. Для повышения гибкости сборочного оборудования с высокой производительностью, а также при сборке малых партий изделий длительность переналадки необходимо уменьшать. Если известны номенклатура изделий, программа и длительность их выпуска, то в каждом конкретном случае можно найти оптимальное значение кг, а следовательно, и значение tij Зная tij выполняют статическую и динамическую переналадку оборудования. Иногда при ручной переналадке достаточно, чтобы кт > 0,9, при этом минимальный объем партии изделий, который целесообразно собирать на переналажива-

| Рис. 5.14. Схема однопозиционных сборочных полуавтоматов (а, б) и автоматов (в): 1 — стол; 2 — вибробункер, 3 — сборочная головка, 4 — базирующее устройство; 5 — поворотный стол; 6 — лоток |

емом оборудовании, определяют по формуле Nmin =15Qj(tijk + tijн),

где tijk tijн, — суммарная длительность соответственно перекомпоновки

(при необходимости) и настройки.

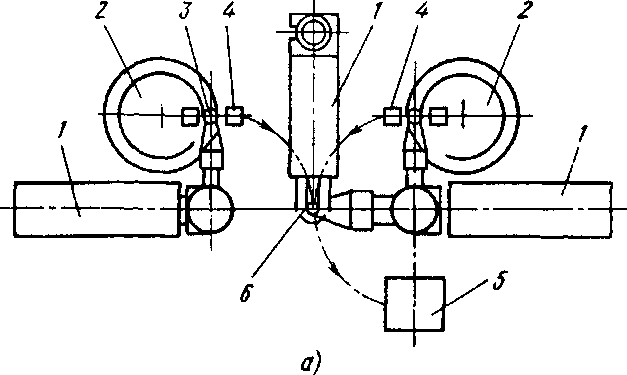

Однопозиционные сборочные станки. Однопозиционные сборочные автоматы и полуавтоматы используют для сборки простых по конструкции изделий, состоящих из небольшого числа деталей. В полуавтоматах базовую деталь и те детали, подачу которых трудно автоматизировать, устанавливают на сборочную позицию вручную. Подача остальных деталей автоматизирована. Готовое изделие снимается вручную или автоматически. В автоматах загрузка всех деталей, сборка и съем готового изделия автоматизированы.

В полуавтомате (рис. 5.14, а) базовую деталь устанавливают в сборочную позицию вручную, присоединяемая деталь подается из виоробункера автоматически. В автомате (рис. 5.14, в) базовая и присоединяемая детали подаются автоматически в зону сборки каждая из соответствующего вибробункера. Собранные изделия поступают по лотку 6.

Однопозиционные автоматы и полуавтоматы можно применять для одновременного завертывания нескольких резьбовых деталей многошпиндельным инструментом, одновременной сборки нескольких изделий в многоместных приспособлениях и т.д. Для повышения производительности эти станки оснащают транспортными и поворотными

Рис. S.15. Схема сборочных автоматов линейной компоновки с загрузкой деталей

устройствами, позволяющими выполнять загрузку деталей и снятие готовых изделий во время работы исполнительных механизмов (рис. 5.14, б). Сборочные автоматы можно компоновать в автоматизированные и автоматические сборочные линии.

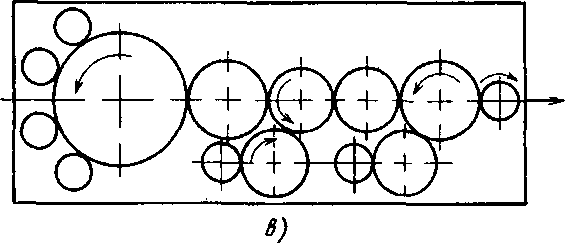

Многопозиционные сборочные станки. На станках линейной компоновки (рис. 5.15) выполняют сборку изделий, перемещаемых по прямой линии. Подача деталей на сборочную позицию осуществляется автоматически из бункерных загрузочных устройств (рис. 5.15, а), манипуляторами (рис. 5.15, б) или роботами. Эти станки эффективны для сборки длинных изделий, особенно, когда операции выполняют с двух сторон (рис. 5.15, в). Если время выполнения сборочных операций различно, то используют несинхронные транспортные устройства. Станки часто управляются кулачковыми валами. Собираемый объект перемещается с позиции на позицию приспособлениями-спутниками, которые соединены с цепью конвейера. Базирующие приспособления могут перемещать собираемое изделие и по замкнутому транспортному пути. На таких станках можно выполнять сборку изделий, больших по размерам и массе, чем на станках с поворотными столами.

В автоматах и полуавтоматах часто предусматривают резервные позиции, которые используют для установки в случае надобности контрольных и других устройств.

Четырехпозиционный сборочный автомат (рис. 5.16) имеет круглый стол 2, который периодически поворачивается на угол 90° и фиксируется фиксатором 10 в каждой из позиций I—IV. На позиции I из загрузочного устройства 5 подается базовая деталь, которая устанавливается головкой 3 в базирующее устройство 4. Затем на позициях II и III загрузочных устройств 7, 9 подаются присоединяемые детали.

Рис. 5.16. Схема четырехпозиционного сборочного автомата с поворотным столом

Рис. 5.17. Сборочный центр с круглым поворотным столом

Последние сопрягаются с базовой деталью посредством сборочных головох 6, 8. На позиции IV сборочные единицы поступают по лотку I в тару или на конвейер 11, перемещающий их на линию общей сборки изделия.

Сборочные центры являются станками широкоуниверсального назначения. Их оснащают манипуляторами или промышленными роботами для смены сборочного инструмента и подачи собираемых деталей. Они позволяют выполнять сборку разнотипных многоэлементных изделий. Сборочные центры бывают различной компоновки: с круглым поворотным столом; с двухкоординатным столом; портального типа с однокоординатным столом.

В сборочном центре (рис. 5.17) на станине 1 смонтирована стойка 8, на которой расположена шпиндельная инструментальная головка 7, в последней размещены сменные сборочные инструменты 12. Головку обслуживает манипулятор 2, который переносит инструменты из магазина 11. Головка находится под поворотным круглым многопозиционным столом 9 с базирующими устройствами 10 и выполняет сборку деталей, подаваемых в зону сборки манипулятором 6 из магазина 5. Последний управляет приводом 3 с программным управлением. Собираемые детали подаются в гнезда магазина из вибробункеров 4 посредством питателей.

На рис. 5.18 показаны сборочные центры, оснащенные ПР с ограниченным числом степеней подвижности и адаптивным управлением. Робот оснащен сенсорной системой и взаимодействует со стационарным сборочным оборудованием.

Сборочные роботы являются эффективным средством автоматизации. Они обладают гибкостью и универсальностью выполнения разнообразных операций сборки. Сборочные роботы используют в мелко- и среднесерийном производстве. Они могут быть быстро встроены в многопозиционные автоматы или автоматизированные сборочные линии и обладают простотой перенастройки на сборку новых по конструкции изделий. Выбор ПР для выполнения конкретной операции сборки основан на сопоставлении технических характеристик роботов и результатов анализа процесса сборки.

Основные требования, которые предъявляются к ПР при сборке, следующие:

Рис.5.18. Сборочные центры:

а — однопозиционный; б — сдвоенный; 1,2 — направляющие манипулятора; 3 — манипулятор; 4 — подвижная консоль с захватом; 5 — транспортно-подающее устройство; б — наборное поле; 7 — вибробункер

высокая точность позиционирования — 0,01—1 мм. Ее устанавливают с учетом параметров выполняемых соединений, особенностей используемых методов автоматической сборки;

быстродействие, достигаемое при скоростях манипуляционных перемещений ПР, не менее 0,6—0,8 м/с. В этом случае ПР перемещают объекты сборки между двумя точками рабочей зоны не более чем на 1 с. Таким образом, производительность при автоматической сборке не ниже ручной. Скорость перемещений ПР может достигать 10 м/с;грузоподъемность до 60 кг;

|

| \ |

| / |

| Рис. 5.19. Схема сборки цилиндрических соединений с зазором на стенде |

универсальность и низкая стоимость захватов. Частые смены захватов снижают производительность процесса сборки;

система управления ПР должна допускать частую и быструю переналадку;

соответствие размеров рабочей зоны, обслуживаемой ПР, размерам собираемых изделий. Перемещение ПР должно минимум в 1,5 раза превышать габаритные размеры собираемого изделия.

На рис. 5.19 показана схема сборки цилиндрических соединений с небольшим зазором (0,03 мм) на стенде, состоящем из основного робота 1 с адаптивным управлением, имеющим упругий подпружиненный захват 15, вспомогательного робота 11 с аналогичным захватом 9 и загрузочно-транспортных устройств для собираемых деталей. Все устройства установки действуют синхронно по командам циклового управления. Робот 1 поворотным захватом 15 берет вал 5 из лотка 6 и переносит его посредством кареток 2 и 4 в зону сборки. Робот 11 захватом 9 забирает из лотка 8 втулку 7 и поворотом руки 10 переносит ее под вал 5 (точность относительного расположения сопрягаемых поверхностей ±2 мм). Включается система адаптивного управления (САУ), и робот 1 осуществляет движения поиска в горизонтальной плоскости для совмещения осей вала и втулки. Относительное положение деталей определяется тактильными тензодатчиками 14 САУ, приклеенными к плоским пружинам 16 исполнительного устройства 3 робота 1. Датчики подают сигналы для включения шаговых электродвигателей поиска. При совпадении осей сопрягаемых цилиндрических поверхностей вала и втулки подается команда на'перемещение захвата 15 вниз. Затем сборочная единица (вал—втулка) устанавливается в отверстия базовых деталей 13, которые периодически перемещаются пластинчатым конвейером 12.

В ГПС сборки используются ПР следующих основных групп: / — со звеньями поступательных перемещений, действующими в прямоугольной (декартовой) системе координат, двух разновидностей: по- ртально-мостового типа (рис. 5.20, а), напольные или настольные (рис. 5.20, б); II — со звеном поворота относительно вертикальной оси и в направлении, перпендикулярном ей (цилиндрическая система координат) (рис. 5.20, в); III — шарнирные, многозвенные, подразделяемые соответственно на горизонтально- и вертикально-шарнирные (рис. 5.20, г, д).

Последние получили наибольшее распространение.

Поточная линия сборки различных изделий, состоящая из автоматической системы, в которую входят ПР, конвейер, мини-ЭВМ, пульт управления, показана на рис. 5.21. Все ПР оснащены устройствами ЧПУ. Робот 1 с визуальным устройством для распознавания деталей посредством двух телекамер расположен на первой позиции линии Роботы 2—6 установлены с одной стороны конвейера 8. На первой позиции линии телекамеры робота 1 распознают тип, размеры и форму поступающей базовой детали. Полученная информация обрабатывается в вычислительном устройстве 9 и посредством мини-ЭВМ 10 подается в виде соответствующих команд устройством ЧПУ роботов 2—6, которые захватывают и подают на рабочие позиции нужные комплектующие детали и выполняют запрограммированные операции сборки изделия. Готовые изделия подсчитываются устройством 7.

Сборочные станки непрерывного действия. Автоматические станки непрерывного действия служат для сборки простых по конструкции и небольших по габаритным размерам сборочных единиц, состоящих из нескольких деталей. К этим станкам относятся роторные, цепные и многоярусные, в которых перемещаются собираемые детали и инструмент для сборки.

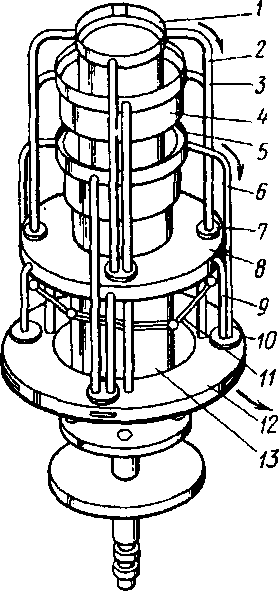

Роторные автоматы (рис. 5.22) имеют центральную колонну, которая непрерывно вращается. На ней смонтированы несколько блоков, выполняющих сборку. В двухъярусной головке транспортно- питающего ротора 2 расположены клещевидные захваты 1, в которые подаются из двух питателей (показано стрелками) собираемые детали. Детали перемещаются в инструментальные блоки 8. При обкатывании роликов ползунов 4 по радиальным и торцовым копирам 6 и 9 расположенным в верхнем и нижнем барабанах ротора 5, собираемые детали подаются пуансонами 3 в базирующие устройства, в которы>

Рис. 5.22. Роторный сборочный автомат

Рис. 5.22. Роторный сборочный автомат

|

осуществляется сборка. Затем собранная сборочная единица берется захватными устройствами транспортного ротора 7, который передает ее на следующий транспортный ротор.

У цепных станков (рис. 5.23) рабочие органы установлены на цепях 5, натянутых на ведущие и натяжные звездочки 4 и 6. Рабочие органы могут перемещаться по овальной, зигзагообразной или спиральной траектории Для сборки прессовых соединений с небольшим натягом нз цепях установлены колодки 3 с инструментальными блоками 2. Сопряжение деталей 7 и 8 выполняется ползунами 1, которые через ролики 9 взаимодействуют с неподвижными копирами 10 и 11. Движение цепям сообщается от привода 13.

|

Рис. 5.23. Ценной сборочный станок

Рис. 5.24. Схема многоярусного сборочного автомата

Станки такого типа используют при сборке, характеризующейся значительной длительностью.

Многоярусные автоматы (рис. 5.24) используют для сборки небольших изделий, требующей не более шести операций сборки. Они состоят из вращающегося рабочего ротора, на котором смонтированы бункерно-загру- зочные устройства. Сборка осуществляется этапами, между которыми собираемые элементы под действием силы тяжести перемещаются с одного яруса на другой в соответствующие сборочные приспособления. Верхний 8 и нижний 12 ярусы жестко связаны между собой и приводятся во вращение от вала ротора, расположенного внутри неподвижной колонны 13. На верхнем ярусе установлены чаши 1, 4, 5 бункерно-загрузочной системы, в которых находятся три различные детали, подлежащие сборке. Детали из чаш 1 и 4 подаются по лоткам 2, 3 в приспособление 7 верхнего яруса, где они собираются толкателем, приводимым в действие рычагом 11, один конец которого входит в паз копира, закрепленного на колонне 13. Собранная сборочная единица далее перемещается по лотку 9 в приспособление 10 нижнего яруса, куда по лотку б поступает следующая деталь из чаши 5, и выполняетеся сборка. Затем сборочная единица выпадает из приспособления 10 либо при наличии последующих операций может передаваться на следующий ярус автомата.

|

Комбинированные станки. На комбинированных станках одновременно выполняют изготовление и сборку деталей. Это часто упрощает ориентацию и подачу деталей, так как ориентированное положение деталей при изготовлении сохраняется и при их сборке. Цикл изготовления собираемых деталей должен быть непродолжительным, чтобы не снижалась производительность автоматического сборочного оборудования. Операции сборки выполняют на многооперационных штамповочных прессах-автоматах, токарно-револьверных автоматах, агрегатных станках и AJI. На штампосборочных автоматах собирают детали, которые штампуют из ленты с деталями, изготовляемыми на другом оборудовании. Для примера рассмотрим штамповку стрелки прибора и ее сборку со втулкой (рис. 5.25). На позиции в ленте вырубаются отверстия для втулок и крючков подачи ленты, на пози-

Рис. 5.25. Последовательность технологического процесса изготовления стрелки и ее сборки со втулкой

ции II в отверстия устанавливаются втулки, на позиции III они запрессовываются в ленту, а на позиции IV вырубаются стрелки с запрессованными втулками.

Переналаживаемое сборочное оборудование. При переходе на изготовление изделий измененной конструкции переналадка сборочного оборудования может выполняться путем регулирования специально предусмотренных элементов, изменяющих технологические параметры станка, или замены отдельных его элементов. Основным принципом создания переналаживаемого сборочного автоматического оборудования является агрегатирование. Оборудование компонуют из следующих агрегатных модулей определенной номенклатуры; загрузочных, базирующих, транспортных и контрольных устройств, несущих конструкций, сборочных головок, систем управления. Например, на базе агрегатных модулей (рис. 5.26) можно компоновать станки для завертывания шпилек.

|

|

В зависимости от конфигурации собираемых деталей, числа и размеров шпилек, заданной производительности могут быть скомпонованы следующие станки: с ручной установкой базовой детали, ручным наживлением шпилек и их автоматическим завинчиванием; с автоматической подачей шпилек, их ориентацией по резьбе и автоматическим завинчиванием. На базе агрегатных модулей компонуют сборочные автоматы (рис. 5.27, а), из которых затем как из типовых элементов компонуют автоматическую линию (рис. 5.27, б). Захваты 3 сборочной головки 1 (рис. 5.27, а) берут детали 4 из лотка 2 бункера и переносят в зону 6 сборки. Затем собранная сборочная единица другим захватом переносится и укладывается в тару. Спутники автоматической линии, скомпонованной из данных автоматов, перемещаются транспортной системой 7 с позиции на позицию (рис. 5.27, б), а сборка выполняется головками I. Изделия передаются на приемное устройство 5. а)

|

Рис. 5.28. Компоновочные схемы автоматических линий:

а — прямолинейной, б — замкнутой, в — роторной

Рис. 5.28. Компоновочные схемы автоматических линий:

а — прямолинейной, б — замкнутой, в — роторной

|

Автоматические линии сборки. Наибольшую производительность сборки изделий, состоящих из значительного количества деталей, обеспечивают AJI, которые в зависимости от компоновки могут быть: прямолинейными (рис. 5.28, а), замкнутыми (рис. 5.28, б) с последовательным, параллельным и параллельно-последовательным выполнением сборочных операций. По характеру непрерывности сборочные AJI подразделяют на линии дискретного действия с определенным тактом их работы, непрерывного действия (роторные линии) (рис. 28, в) и линии со свободным тактом их работы — несинхронные линии.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 4024; Нарушение авторских прав?; Мы поможем в написании вашей работы!