КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование автоматизированных процессов изготовления деталей 1 страница

|

|

|

|

В качестве средств автоматизации процессов изготовления деталей используют оборудование с ЧПУ, AJI, РТК, ГПС. Применение тех или иных средств определяется программой выпуска, номенклатурой и конструктивными особенностями деталей.

Основным оборудованием для механической обработки различных по своему служебному назначению деталей в условиях крупносерийного и массового производства являются АЛ или состоящие из них системы. В условиях крупносерийного и массового производства АЛ выполняют от одной до десяти различных деталей. Переналадка (ручная или автоматическая) реализуется на специальных переналаживаемых АЛ для групповой обработки, предназначенных для изготовления двух и более заранее известных, аналогичных по конструкции и технологии обработки и близких по размерам деталей.

Технологический процесс обработки заготовок на АЛ должен удовлетворять не только обычным технико-экономическим и техническим требованиям, но и условиям, вытекающим из специфики автоматизированного производства. При обработке на синхронных АЛ нужно обеспечить приблизительно равную или кратную длительность выполнения отдельных операций. Это достигается соответствующими корректировками режимов резания. Если машинное время на одной или нескольких наиболее длительных (лимитирующих) операциях значительно превышает машинное время на остальных операциях, то часто приходится разделять лимитируюшую операцию на несколько операций, выполняемых на дополнительных позициях.

Первые подготовительные операции, на которых обрабатываются базовые поверхности, следует выполнять не на АЛ, а на отдельных станках, Это вызвано тем, что подобные операции трудно автоматизировать, так как заготовку устанавливают на необработанные поверхности, а последующая установка заготовок в AJI на чистовые базы требует другой ориентации заготовки и других приспособлений. При необходимости вести обработку от черновых баз на всех операциях AJI используют спутники. На спутнике заготовка закрепляется один раз. Обработка черновых поверхностей вызывает повышенное изнашивание инструмента и требует более частых подналадок, что нежелательно на AJI.

|

|

|

Проектирование технологических процессов обработки заготовок деталей на AJI начинают с анализа конструкции детали. Деталь должна иметь по возможности простую форму, что позволяет выполнять обработку несложными инструментами при минимальном числе рабочих ходов, а заготовка — минимальные припуски на обработку и стабильные размеры. Поверхности, используемые для транспортирования заготовки, должны обеспечивать ее устойчивое положение при перемещении без потери ориентировки, технологические базы должны быть такими, чтобы обеспечивалось надежное базирование. Конструкция детали должна быть достаточно жесткой для обеспечения заданной точности обработки при оптимальных режимах резания и позволять обработку с минимальным числом поворотов заготовки в процессе ее выполнения. Межосевые расстояния отверстий, лежащих в одной плоскости, должны позволять обработку инструментами, закрепленными в одной шпиндельной головке. В качестве технологических баз при обработке на AJI корпусных деталей часто используют плоскость и два базовых отверстия. При разработке технологического процесса следует избегать смены баз.

Технологический процесс разрабатывают поэтапно. На первом этапе для обработки каждой поверхности выбирают соответствующий метод и определяют необходимое число переходов в зависимости от требуемых точности и качества поверхности. Эту информацию используют для определения необходимых силы и мощности на резание. Затем устанавливают последовательность всех переходов с учетом требования минимальности числа измерений положения заготовки. На этом этапе принимают решения о целесообразности выполнения некоторых операций на другой линии. В технологическом процессе следует предусматривать переходы для контроля и очистки заготовки от стружки. При обработке точных поверхностей между черновыми и чистовыми операциями целесообразно осуществлять операции по обработке других поверхностей. Благодаря такой последовательности операций заготовка успевает остынуть после черновой обработки перед чистовой.

|

|

|

На последнем этапе проектирования окончательно группируют переходы по станкам, шпинделям (агрегатных станков) и уточняют режимы резания таким образом, чтобы число станков было минимальным. При этом учитывают возможности нормализованных узлов или станков, из которых будет создаваться AJI, удобство ее обслуживания. Уточняют режимы резания с учетом заданной производительности AJI. Следует иметь в виду, что изменять технологический процесс и режимы резания на действующий АЛ без ее переделки невозможно.

Ритм AJI (шт/с, шт/мин) — число изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени: R = (NкT~)/Ф, где N — годовая программа выпуска, шт.; кт = = 0,7...0,8 — коэффициент технического использования; Ф — фонд времени работы АЛ.

При расчетах режимов резания необходимо знать основное время, допускаемое на АЛ при заданной программе выпуска: t0 = Тр — tB = = (ФKт/N — tв, где Тр — расчетный такт выпуска, tB — вспомогательное время (для предварительных расчетов tB = 0,15...0,5 мин в зависимости от сложности предлагаемого цикла работы АЛ, длины хода конвейера и др.).

Сравнив tQ наиболее продолжительного перехода с рассчитанным по последнему выражению, можно оценить правильность выбранных режимов резания. Если t0 этого перехода меньше tQ, определенного из этого выражения, то параметры резания на всех станках АЛ следует снизить в первую очередь путем уменьшения скорости резания, так как она в большей степени, чем подача, влияет на стойкость режущего инструмента. Режимы назначают для стойкости 4 или 8 ч, т.е. с расчетом замены изношенного инструмента в обеденный перерыв или в начале смены.

|

|

|

В связи с сокращением срока выпуска изделий в ряде отраслей промышленности АЛ, рассчитанные на выпуск одной детали постоянной конструкции, имеют срок окупаемости около десяти лет и более и уже не могут быть полностью использованы. Поэтому было разработано оборудование нового вида — ГАЛ, которые могут переналаживаться на обработку деталей модификаций, неизвестных при проектировании. Оборудованием, применяемым в ГАЛ, а также в качестве самостоятельных средств автоматизации средне- и крупносерийного производства, являются станки со сменными шпиндельными коробками (СШК).

В среднесерийном производстве предъявляются специфические требования к металлообрабатывающему оборудованию. Обычные АЛ в среднесерийном производстве нерентабельны вследствие малого коэффициента загрузки, а использование одношпиндельных многоцелевых станков с ЧПУ невыгодно, так как для изготовления больших партий деталей требуется значительное количество этого дорогостоя

Рис. 5.35. Компоновка ГАЛ со СШК

щего оборудования. Поэтому производительность повышают благодаря использованию СШК. В оборудовании со СШК заготовка остается неподвижной во времени всего цикла обработки, а инструмент, установленный в СШК, подается к заготовке в последовательности, соответствующей ходу технологического процесса обработки, производительность которого определяется суммой затрат времени на выполнение всех операций. Число наименований деталей, изготовляемых на ГАЛ со СШК, зависит от программы их выпуска и трудоемкости обработки и может достигать в среднем 10—12 шт.

При небольшой трудоемкости обработки на одной ГАЛ можно изготовлять детали до 30, а при большой трудоемкости — до двух наименований. В среднесерийном производстве с программой выпуска 5000—30 000 шт./год обработку экономически целесообразно выполнять на агрегатном оборудовании со СШК, что увеличивает производительность труда в 5—10 раз по сравнению с обработкой на станках с ЧПУ. В ряде случаев для большей гибкости оборудования СШК изготовляют с раздвижными шпинделями.

|

|

|

Существуют различные компоновки ГАЛ. Например, в ГАЛ со СШК, транспортируемыми по нижней плоскости (рис. 5.35), движение подачи и установочные движения получает заготовка 4, закрепленная на крестовом столе 5. Комплект СШК 1 располагается на роликовом конвейере 2 непрерывного действия в порядке технологического маршрута обработки. На силовом узле 3 входной вал СШК через автоматическую муфту входит в зацепление с приводом главного движения. Во время обработки СШК остается неподвижной.

Необходимым элементом перехода от локальной автоматизации к ГПС являются РТК (рис. 5.36). Организационно РТК могут функционировать отдельно, как самостоятельный вид оборудования, или могут быть объединены в роботизированные технологические линии (РТЛ) и роботизированные технологические участки (РТУ).

Рис. 5.36. РТК фрезерной обработки заготовок деталей типа планок:

I — устройство поштучной выдачи заготовок, 2 — ПР, 3 — пульт управления, 4 — зажимное приспособление, 5 - горизонтально-фрезерный станок мод 6М80

Рис. 5.37. Внутренние связи между основными составляющими производственного процесса РТК:

а — конструктивные, б — технологические, в — планировочные, г — информационные, ГО — технологическое оборудование, ПР — промышленный робот, Д — деталь, Я — приспособление и оснастка, ВО — вспомогательное оборудование (тара, магазины, транспорт), К — средства контроля, У — средства управления, 7' — входные и выходные транспортные связи РТК

|

|

а) 6)

|

Структура РТК и степень участия человека в производственном процессе зависят от уровня автоматизации, избираемого для данных конкретных условий, и характера связей с внешними и смежными производственными подразделениями. Состав РТК определяется характером выполняемого технологического процесса и формируется на основе следующих данных: числа изготовляемых деталей; заданной годовой программы выпуска; состава технологического оборудования; организации потока материалов (транспортирование, промежуточное хранение деталей и заготовок); числа подразделений обслуживания оборудования. Конструктивные, технологические, планировочные, информационные и другие связи (рис. 5.37) как внутри РТК, так и между ними определяют характер выполняемого процесса. РТК

Рис. 5.38. Структурная схема РТК

Рис. 5.38. Структурная схема РТК

|

можно условно подразделить на три основные подсистемы: 1) обработки, 2) обслуживания, 3) контроля и управления (рис. 5.38). Подсистема обработки формируется на основе технологического оборудования, модернизированного для взаимодействия с ПР. Подсистема обслуживания формируется на основе устройств для размещения заготовок деталей на входе в РТК межоперационных транспортирующих устройств и накопителей, устройств приема деталей, а также ПР. Подсистема контроля и управления состоит из комплекса программ, средств контроля, измерений, регулирования вычислений, логического управления, регистрации и аварийной защиты. Эта подсистема оснащена датчиками контроля наличия, ориентации и точности расположения изготовляемых изделий, параметров выполняемого технологического процесса, правильности срабатывания рабочих органов оборудования, приспособлений режущего инструмента, вспомогательных устройств и аварийной защиты. Сложные РТК помимо указанных подсистем могут иметь дополнительные — систему инструментального обеспечения (СИО) технического обслуживания (ТО) и организационно-технического управления (ОТУ). В простых РТК используются, как правило, автономные устройства управления ПР и технологическим оборудованием, а в сложных — УВК.

Автоматизацию механической обработки с помощью РТК осуществляют как путем создания последних на базе имеющегося на предприятии оборудования, так и путем оснащения производства серийно выпускаемыми РТК. Создание РТК на базе имеющегося оборудования требует модернизации станков, а также соответствующей организации хранения и транспортирования деталей.

При определении номенклатуры деталей, изготовление которых целесообразно на РТК, следует учитывать ряд факторов: конструкцию детали (геометрическую форму и взаимное расположение ее поверхностей); технические требования, предъявляемые к детали; вид, состояние поставки, габариты и массу заготовок. Заготовки, подлежащие обработке на РТК, должны отвечать следующим требованиям: иметь однородные по форме и расположению поверхности для базирования и захвата, позволяющие устанавливать их без дополнительной выверки на станок с помощью универсальной технологической оснастки; иметь явно выраженные поверхности, которые можно использовать для транспортирования и складирования заготовок около станков в ориентированном виде, используя для этого стандартизированную вспомогательную оснастку (поддоны, ложементы и т.д.). Конструкции деталей должны быть такими, чтобы была возможна унификация технологических процессов и типов технологического оборудования в целях использования группового метода их изготовления. Для изготовления на РТК рекомендуются следующие детали: гладкие и ступенчатые валы (прямоосные и эксцентриковые) диаметром до 160 мм и длиной до 2000 мм; диски, фланцы, кольца, втулки, гильзы диаметром до 400 мм и длиной до 250 мм; плоские и объемные детали простейшей формы длиной и шириной до 1000 мм.

В условиях среднесерийного производства использование РТК целесообразно только на базе группового метода обработки. Для его реализации необходимо: определить на основе соответствующих критериев номенклатуру деталей-представителей; разработать типовые технологические процессы изготовления указанных деталей; выбрать технологическое оборудование, обеспечивающее механическую обработку и отвечающее уровню автоматизации для встраивания РТК.

При разработке технологического процесса обработки в условиях РТК нужно обеспечить: максимально возможную концентрацию операций на станках с ЧПУ, позволяющую сократить число перестановок заготовки в процессе обработки, повысить точность последней и сократить время производственного цикла; использование технологической оснастки, позволяющей при быстрой и легкой переналадке получить точное базирование и надежное крепление заготовок широкого диапазона размеров; тщательную подготовку технологических баз, которая может выполняться на РТК или вне его перед поступлением заготовки на комплекс. На РТК следует выполнять технологические операции, время выполнения которых не превышает нормативного периода стойкости режущего инструмента. К заготовкам, обрабатываемым на РТК, предъявляют повышенные требования. Рекомендуется специализация РТК по двум группам выполняемых операций: 1) РТК для черновых и получистовых операций; 2) РТК для финишных операций, на которых достигается требуемая точность

Рис. 5.39. Структурно-компоновочная схема ГПС механообработки: 1 — склад приспособлений-спутников; 2 — склад инструментальных магазинов; 3 — робот-штабелер; 4 — склад заготовок и деталей; 5 — монтажный стол; 6 — накопители с автоматической загрузкой; 7 — станки; 8,9 — самоходные транспортные робокары; 10 — измерительная машина; 11 — пункт оперативного накопления; 12 — ЭВМ; 13 — пульт оператора; 14 — отделение заточки режущего инструмента; 15 — отделение комплектации и настройки инструмента; 16 — отделение сборки приспособлений спутников; 17 — отделение комплектации магазинов инструментов

Рис. 5.39. Структурно-компоновочная схема ГПС механообработки: 1 — склад приспособлений-спутников; 2 — склад инструментальных магазинов; 3 — робот-штабелер; 4 — склад заготовок и деталей; 5 — монтажный стол; 6 — накопители с автоматической загрузкой; 7 — станки; 8,9 — самоходные транспортные робокары; 10 — измерительная машина; 11 — пункт оперативного накопления; 12 — ЭВМ; 13 — пульт оператора; 14 — отделение заточки режущего инструмента; 15 — отделение комплектации и настройки инструмента; 16 — отделение сборки приспособлений спутников; 17 — отделение комплектации магазинов инструментов

|

параметров детали. Технологическое оборудование РТК следует выбирать так, чтобы положение оси заготовки при ее транспортировании и обработке было постоянным (вертикальным или горизонтальным).

ГПС механической обработки (рис. 5.39) классифицируют по ряду признаков: организационному, комплексности изготовления изделий, виду обработки, разновидности изготовляемых изделий, уровню автоматизации.

По организационным признакам ГПС подразделяют (рис. 5.40) на ГАЛ, ГАУ, ГАЦ.

Предметные ГАУ — системы машин, на которых полностью изготовляется определенная группа изделий (например, валы, втулки, планки, корпуса) или две и более групп изделий (например, типа тел вращения и пластины). Узловые ГАУ — системы машин, продуктом

Рис. 5.40. Организационная структура ГПС

производства которых являются комплекты деталей и узлы определенных типоразмеров. Комплекты деталей дополняются со склада ' недостающими покупными деталями. Затем они ритмично поступают на ГАУ. Операционные ГАУ служат для выполнения однородных технологических операций, которые являются частью комплексного технологического процесса изготовления определенной группы изделий. Эти ГАУ оснащают высокопроизводительным специализированным оборудованием. Операционные ГАУ входят в состав предметных, а последние — в узловые. В состав ГАУ и ГАЛ могут входить РТК. Классификация ГАУ по назначению показана на рис. 5.41.

ГПС различают по уровню автоматизации, т.е. способности выполнять в автоматическом режиме определенные функции (табл. 5.1). Этот уровень определяется уровнем автоматизации основного технологического оборудования — ГПМ, из которых компонуется ГПС, транспортно-накопительной системы, организации производства. Чем выше уровень автоматизации ГПС, тем выше ее стоимость. Уровень автоматизации ГПС как комплексное понятие определяется показателем, равным отношением времени автоматической работы оборудования к общему фонду времени его использования. Уровень автоматизации оборудования (ГПМ, многооперационных станков и других машин) может быть выражен коэффициентом использования оборудования АГИ v п при работе по управляющей программе (УП), т.е. в автоматическом цикле при обработке партии одинаковых деталей:

Рис. 5.41. Классификация ГАУ по назначению

Рис. 5.41. Классификация ГАУ по назначению

|

5.1. Уровни автоматизации различных функций в ГПС

Примечание Знак "+" означает автоматическое выполнение функции, знак "—" — неавтоматическое, знак "(+)" — автоматизированное

Где n – число деталей в партии: tуп -время работы по УП при изготовлен™ одной детали, мин; tT — время транспортирования заготовки из позиции загрузки в позицию обработки, несовмещенное с временем обработки, мин.

Комплексную оценку уровня автоматизации ГПС и организации производства на ней, в том числе функционирования транспо- ртно-накопительной системы, можно выполнить с помощью коэффициента использования годового фонда времени работы ГПС

Кг ф =

ния в ГПС; Фф; — фактическое время работы оборудования ГПС по

УП в течение года; Фэ — эффективный годовой фонд времени работы ГПС.

Гибкость ГПС определяется степенью переналадки оборудования и организацией производства. В условиях ГПС при переходе на обработку с одной партии деталей на другую выполняется, как правило, автоматизированная (автоматическая) переналадка. Количественно гибкость ГПС оценивают косвенным образом — Тп 31, отнесенным

. включает: ознакомление с чертежом, вызов УП, обработку пробной детали, внесение коррекции в УП, ввод программы контроля детали в систему управления станком. Чем меньше в равных условиях производства доля Тп, тем выше гибкость ГПС.

Проектирование технологических процессов механической обработки деталей выполняют при создании ГПС с целью получения исходных данных для ее разработки и при технологической подготовке для уже функционирующей ГПС. В первом случае проектируют технологические процессы типовых деталей — представителей групп. При этом допускается варьирование состава основного технологического оборудования. Разрабатывают сквозную маршрутную технологию с учетом операций, выполняемых вне ГПС, комплексный мар- шрутно-операционный технологический процесс изготовления изделия в ГПС, включающий основные и вспомогательные операции, в том числе наладку и переналадку оборудования.

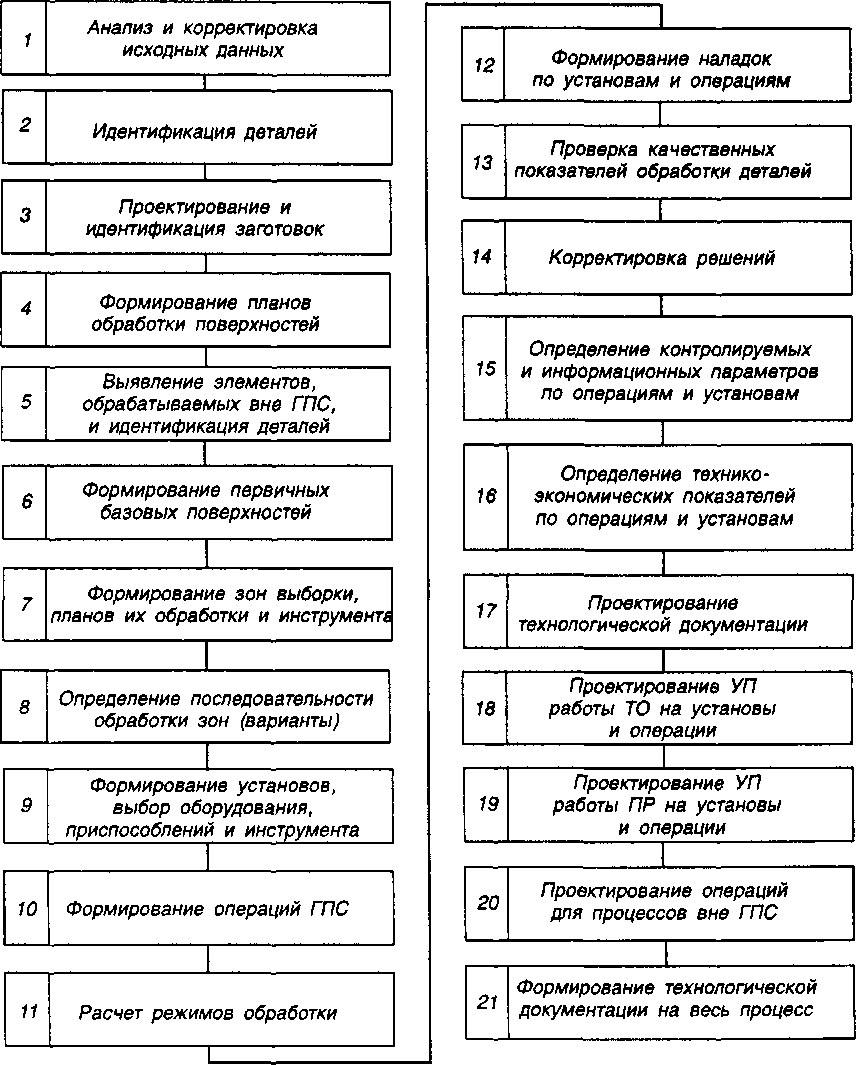

Во втором случае выполняют многоварчантное проектирование технологии, так как для изготовления каждого изделия может быть несколько вариантов технологических процессов, различных по составу и содержанию операций и установов. При составлении сменно-суточного задания на основе анализа вариантов технологии для всей совокупности деталей можно оптимизировать производственный процесс по минимальным затратам времени и средств на переналадки. Последовательность проектирования технологического процесса для ГПС показана на рис. 5.42. Принципы модульно-групповой технологии, многовариантность технологического процесса, оптимизация вариантов для совокупности деталей, входящих в сменно-суточное задание, существенно изменяют состав и решение задач проектирования технологии.

Метод модульной технологии основан на представлении технологических процессов изготовления деталей в виде совокупности унифицированных технологических решений, каждое из которых обеспечивает получение определенного конструктивного элемента детали. Этот метод позволяет синтезировать технологический процесс из совокупности заранее сформированных конструкторско-технологичес-

Рис. 5.42. Последовательность проектирования технологических процессов ГПС

Рис. 5.42. Последовательность проектирования технологических процессов ГПС

|

ких решений. Основой реализации указанного метода является предварительное группирование деталей при создании ГПС, наличие библиотек типовых циклов обработки для станков с ЧПУ, унификация и стандартизация конструкторских элементов, представление УП для оборудования с ЧПУ в виде совокупности подпрограмм для отдельных инструментальных переходов.

Рис. 5.43. Конструктивные элементы детали: 1 — торцовая канавка, 2 — группа отверстий по фланце; 3 — зарезьбовая канавка, 4 — резьба, 5 — элемент основной формы

Декомпозиция технологических процессов на инструментальные переходы, их последующая типизация и унификация, определение взаимосвязи между параметрами конструктивных элементов и их

технологией дает возможность определить конструкторско-технологи-ческие решения, составными частями которых будут являться конструктивное описание элемента и технология его изготовления. Деталь, которую необходимо изготовить, представляют в виде отдельных конструктивных элементов (рис. 5.43). Исходя из назначения детали определяют ее основную геометрическую форму (контур или обвод). Затем вводят дополнительные элементы: взаимодействующие с другими деталями (отверстия, пазы, канавки для уплотнения, резьбы); повышающие технологичность детали (гантели, канавки для выхода режущего инструмента); сокращающие массу конструкции (окна, пазы, карманы). Основную форму дополнительные элементы расчленяют на элементарные поверхности. Каждая из них описывается определенными геометрическими параметрами и характеризуется определенными технологическими требованиями (точность, параметр шероховатости и т.д.).

Существует режущий инструмент (или несколько инструментов) для обработки наибольшего числа элементарных поверхностей, образующих основную форму детали (проходные токарные резцы, концевые и торцевые фрезы и т.д.). Такой инструмент называют основным, а обрабатываемую им поверхность — основной. Остальные поверхности образуют дополнительные технологические элементы, для обработки которых используется специальный инструмент (канавочные, резьбовые резцы, фасонные фрезы и специальные фрезы и т.д.). Формирование дополнительных элементов, как правило, осуществляется после обработки основной поверхности. Конструкторско-технологические решения, таким образом, устанавливают взаимосвязь между геометрическими границами зоны обработки, свойствами обрабатываемого материала, требованиями к точности и шероховатости элементарных поверхностей, применяемому инструменту и траектории его перемещения.

Если отсутствует однозначное соответствие между этими составляющими, конструкторско-технологическое решение может быть представлено как совокупность планов и схем обработки, а также алгоритма выбора одной из них. Это реализуется посредством САПР ТП. Для каждого конструкторско-технологического решения разрабатывают программно-математическое обеспечение — программный технологический модуль (ПТМ), посредством которого решается задача выбора плана обработки и формируется УП для станка с ЧПУ. Указанные ПТМ объединяются в библиотеку, которая используется при структурном синтезе операций. Принцип модульной технологии позволяет формализовать и сократить срок проектирования технологии для определенной совокупности деталей. В сочетании с методом групповой технологии этот принцип облегчает получение альтернативных вариантов технологического процесса при формировании сменно-суточного задания.

Для широкономенклатурных ГПС наиболее эффективна система сквозного конструкторско-технологического проектирования (САПР-КТП) технологических процессов.

Задачи на этапах 4—5 решаются в интерактивном режиме (см. рис. 5.42). После этого составляется промежуточный чертеж детали, из которого изъяты элементы, не обрабатываемые в ГПС. На этапах 6—9 формируются схемы установов для альтернативных вариантов технологических процессов. На этапах 11—16 выполняется детальная проработка каждой операции. При проектировании операций уточняются требования к размерам заготовок, которые должны точно ориентироваться в промежуточных накопителях, кассетах, в захвате ПР и позиционных приспособлениях. На заключительном этапе проектирования формируются документация и УП для основных, вспомогательных операций, а также операций автоматической переналадки, управляемых системами ЧПУ. При разработке УП для ГПМ используют специализированную САП, входящую в структуру САПР-КТП. Важное значение имеют карты наладок для операции, расчетно- технологические карты, эскизы установов, циклограммы работы оборудования ГПС. Маршрутные и операционные карты имеют в основном справочное значение для АСУП, а также для операций,

Рис. 5.44. Схема ГПС, построенной по принципу технологической специализации:

1—3 — ГПМ. 4—6 — взаимозаменяемое оборудование, 7—9 — накопители, 10—12 — роботы (манипуляторы), 13 — автоматизированная транспортная система, 14—16 — склады, стрелки - — материальные потоки

которые выполняются вне ГПС. Окончательный вариант технологического процесса определяется при составлении сменно-суточного задания для ГПС.

ГПС строят по принципу специализации: технологической, предметной, подетальной. В основу функционирования ГПС, построенных по технологическому принципу (рис. 5.44), положен принцип "верни на место". Поэтому центральным элементом ГПС является автоматизированный межоперационный склад, через который изготовляемые детали транспортируются от одного технологического модуля к другому. Последние укомплектованы группами взаимозаменяюшеш оборудования (многоцелевых станков). Преимущества такой схемы следующие: более полная загрузка оборудования благодаря концентрации всего объема обработки в технологическом модуле ГПС; возможность изменения номенклатуры деталей без перепланировки ГПС. Недостатки следующие: длинные и сложные технологические маршруты обработки заготовок; многократное их транспортирование между оборудованием и складом; необходимость заделов заготовок, инструмента и приспособлений для обеспечения бесперебойной работы ГПС на протяжении определенного времени (смена, сутки, недели и т.д.), для чего должны быть увеличены вместимость склада и обьем незавершенного производства.

Предметная специализация ГПС (рис. 5.45) устраняет указанные недостатки, так как осуществляется обработка заготовок комплектов деталей для одного или нескольких однородных изделий. При этом технологические модули ГПС комплектуют из взаимодополняющего оборудования, располагающегося по маршруту изготовления комплектов деталей. В таких ГПС уменьшается объем транспортных и складских работ. Однако наличие взаимодополняющих единиц оборудования снижает способность ГПС к перестройке на выпуск изделий других наименований. Требуются значительные затраты на перепланировку оборудования. Подетальная специализация ГПС обладает преимуществами двух рассмотренных схем (рис. 5.46). Такие ГПС работают по групповой технологии, их модули располагаются согласно маршруту изготовления деталей и обладают универсальностью, аналогичной модулям ГПС, которая построена по технологическому принципу.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1727; Нарушение авторских прав?; Мы поможем в написании вашей работы!