КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термические процессы

|

|

|

|

Вторичные процессы переработки нефти

Прямая перегонка дает только тот выход светлых дистиллятов, который обусловлен природными свойствами нефти.

Вторичные процессы являются источником получения сырья для нефтехимии (газообразные и жидкие олефины, индивидуальные ароматические углеводороды высокой чистоты), на основе которого производят пластические массы, синтетический каучук, синтетические волокна и другие материалы.

Четкая классификация вторичных процессов переработки нефтяного сырья затруднительна. Ниже приводится краткая характеристика вторичных процессов, частично сгруппированных по родственным признакам.

К этим процессам относятся:

а) термический крекинг при повышенном давлении (2,0-4,0 МПа) жидкого (в настоящее время в основном тяжелого) сырья с получением газа и жидких продуктов;

б) коксование тяжелых остатков или высокоароматизированных тяжелых дистиллятов при невысоком давлении (до 0,5 МПа) с получением кокса, газа и жидких продуктов;

в) пиролиз (высокотемпературный крекинг) жидкого или газообразного сырья при невысоком давлении (0,2-0,3 МПа) с получением газа, богатого непредельными углеводородами и жидкого продукта.

Эта группа процессов характеризуется высокими температурами в зоне реакции 450-900 °С. Под действием высокой температуры нефтяное сырье разлагается (собственно крекинг). Этот процесс сопровождается вторичными реакциями уплотнения вновь образовавшихся углеводородных молекул.

Крекинг изобрёл русский инженер Шухов в 1891 г. В 1913 г. изобретение Шухова начали применять в США. Крекингом называется процесс расщепления углеводородов, содержащихся в нефти, в результате которого образуются углеводороды с меньшим числом атомов углерода в молекуле. Процесс ведётся при более высоких температурах (до 600 °С), часто при повышенном давлении. При таких температурах крупные молекулы углеводородов расщепляются на более мелкие. Аппаратура та же, что и для перегонки нефти. Это – печи, колонны. Но режим переработки другой. Сырье – мазут.

Мазут – остаток первичной перегонки – состоит из сложных и крупных молекул углеводородов. Когда на крекинг-установках мазут снова подвергается переработке, часть составляющих его углеводородов расщепляется на более мелкие. А из мелких углеводородов состоят лёгкие нефтяные продукты – бензин, керосин, лигроин.

Термический крекинг под давлением применяли для переработки различного сырья-лигроина, газойлей, мазутов с целью получения автомобильного бензина. При переработке тяжелых нефтяных остатков (полугудроны, гудроны) целевым продуктом обычно является котельное топливо, получаемое за счет снижения вязкости исходного остатка. Такой процесс неглубокого разложения сырья носит название легкого крекинга, или висбрекинга. Висбрекинг проводят при Р = 2 МПа и температуре 450-500 °С. Процессы термического крекинга, разработанные в 1913 году, связаны с нагревом дистиллятных топлив тяжелой нефти под давлением в больших барабанах, до тех пор пока они не расщепляются в меньшие молекулы с лучшими антидетонационными характеристиками. Этот метод, который был связан с образованием большого количества твердого нежелательного кокса, эволюционировал в современные процессы термического крекинга, включая легкий крекинг, паровой крекинг и коксование.

Легкий крекинг – мягкая форма термического крекинга, которая уменьшает температуру текучести парафиновых остатков и значительно понижает вязкость компонента без воздействия на диапазон температур кипения. Остатки из колонны атмосферной перегонки мягко расщепляются в нагревателе при атмосферном давлении, затем охлаждаются холодным газойлем для предотвращения чрезмерно глубокого крекинга и испаряются в колонне перегонки. Термически крекированный оставшийся гудрон, который скапливается на дне колонны фракционирования, стабилизируется в вакууме в секции отпаривания, а дистиллят рециркулирует. Паровой крекинг производит олефины путем термического крекинга исходных материалов больших углеводородных молекул при давлениях, которые превышают атмосферные и при очень высоких температурах. Остаток парового крекинга смешивается с тяжелым топливом. Нафта, полученная в результате парового крекинга, обычно содержит бензол, который извлекается до гидроочистки. При крекинге нефть подвергается химическим изменениям, меняется строение углеводородов. В крекинг-установках происходят сложные химические реакции. Выход бензина из нефти значительно увеличивается (до 65-70 %) путем расщепления углеводородов с длинной цепью, содержащихся, например, в мазуте, на углеводороды с меньшей молекулярной массой.

Расщепление молекул углеводородов протекает при более высокой температуре (470-550 °С) и давлении 2-7 МПа. Процесс протекает медленно, образуются углеводороды с неразветвленной цепью. Таким способом получают автомобильный бензин. Выход его из нефти достигает 70 %.

В бензине, полученном в результате термического крекинга, наряду с предельными углеводородами содержится много непредельных углеводородов. Этот бензин обладает большей детонационной стойкостью, чем бензин прямой перегонки, но в нем содержатся непредельные углеводороды, которые легко окисляются и полимеризуются. Поэтому этот бензин менее устойчив при хранении. При его сгорании могут засориться различные части двигателя. Для устранения этого вредного действия к такому бензину добавляют окислители.

Если в нагреваемую на сильном пламени трубку (заполненную железными стружками для улучшения теплопередачи) пускать из воронки по каплям керосин или смазочное масло, очищенные от непредельных углеводородов, то в U-образной трубке вскоре будет собираться жидкость, а в цилиндре над водой – газ. Полученная жидкость обесцвечивает бромную воду, т. е. содержит непредельные соединения. Собранный газ хорошо горит и также обесцвечивает бромную воду. Результаты опыта объясняются тем, что при нагревании произошёл распад углеводородов, например:

С16Н34 → С8Н18+С8Н16 .

гексадекан октан октилен

Образовалась смесь предельных и непредельных углеводородов с меньшими молекулярными массами, аналогичная бензину. Получившиеся жидкие вещества частично могут разлагаться далее, например:

С8Н18→ С4Н10 + С4Н8 ;

октан бутан бутилен

С4Н10→С2Н8 + С2Н4 .

бутан этан этилен

Эти реакции приводят к образованию большого количества газообразных веществ. Выделившийся в процессе крекинга этилен широко используется в качестве сырья для химической промышленности: производства полиэтилена и этилового спирта.

Расщепление молекул углеводородов протекает по радикальному механизму. Вначале образуются свободные радикалы:

СН3 - (СН2)6 - СН2:СН2 - (СН2)6 - СН3 → СН3 - (СН2)6 - СН2 + СН2 -(СН2)6 -СН3 .

Свободные радикалы химически очень активны и могут участвовать в различных реакциях. В процессе крекинга один из радикалов отщепляет атом водорода (а), а другой – присоединяет (б):

а) СН3 - (СН2)6 - СН2 → СН3 - (СН2)5 – СН=СН2 + Н+ ;

1 -октен

б) СН3 - (СН2)6 - СН2 + Н+ → СН3 - (СН2)6 - СН3 .

октан

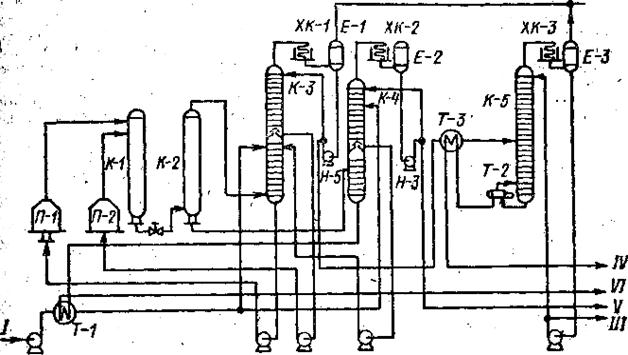

Технологическая схема установки термического крекинга приведена на рис. 6. Сырье подогревается в теплообменнике и делится на два потока. Один из них подается в нижнюю часть ректификационной колонны, а второй – в верхнюю часть испарителя низкого давления. Поступивший поток обогащается тяжелыми газойлевыми фракциями и переходит в ректификационную колонну. С низа колонны остаток подается в печь тяжелого сырья. Колонна разделена на две части «глухой» тарелкой. Скапливающаяся на этой тарелке жидкость поступает на глубокий крекинг в печь легкого сырья.

Продукты крекинга из печей объединяются и идут в выносную реакционную камеру, а затем в испаритель высокого давления. В нем от парожидкостной смеси отделяется крекинг-остаток, перетекающий в испаритель низкого давления, в котором из крекинг-остатка выделяются пары газойлевой фракции. Эта колонна также разделена на две части «глухой» тарелкой. В верхней части пары керосино-газойлевой фракции контактируют с движущимся им навстречу жидким сырьем. При этом контакте часть паров керосино-газойлевой фракции конденсируется. Несконденсировавшиеся пары керосино-газойлевой фракции уходят с верха, конденсируются в конденсаторе и собираются в емкость. Из нее уходит товарный продукт – керосино-газойлевая фракция. Поток паров из верхней части испарителя поступает на разделение в ректификационную колонну, с верха которой уходят пары бензина и газ, с «глухой» тарелки – сырье в печь легкого сырья, с низа – сырье в печь тяжелого сырья. Верхний продукт охлаждается в конденсаторе-холодильнике и в газосепараторе разделяется на нестабильный бензин и газ. Газ подается на газофракционирующую установку, а бензин через теплообменник поступает в стабилизатор, в котором из бензина удаляются легкие углеводороды, которые уходят с верха. Они охлаждаются, после чего в сепараторе делятся на головку стабилизации и несконденсировавшийся газ. Газ и головка стабилизации поступают на ГФУ. С низа уходит стабильный бензин.

Коксование нефтяных остатков проводят в направлении их «декарбонизации», когда асфальто-смолистые вещества, содержащиеся в исходном сырье, концентрируются в твердом продукте – коксе; в результате получаются более богатые водородом продукты – газойль, бензин и газ. Обычно целью процесса является получение кокса, но остальные продукты также находят квалифицированное применение. Коксование – сильная форма термического крекинга, используемая для получения бензина прямого погона (нефть установки коксования) и различных фракций среднего дистиллята, используемых в качестве исходного сырья каталитического крекинга. Этот процесс так полно восстанавливает водород из углеводородной молекулы, что остаток является формой почти чистого углерода, названного коксом. Два наиболее типичных процесса коксования – замедленное коксование и непрерывное (контактное или жидкое) коксование, которые, в зависимости от механизма реакции, времени, температуры и исходного сырья, производят три типа кокса – губчатый, пористый и игольчатый. При замедленном коксовании исходное сырье сначала загружается во фракционирующую колонну для отделения более легких углеводородов, а затем объединяется с тяжелой оборотной нефтью.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 940; Нарушение авторских прав?; Мы поможем в написании вашей работы!