КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уход за буровым инструментом и его заточка

|

|

|

|

При бурении породоразрушающие элемента твердосплавных вставок изнашиваются. Их износ приводит к уменьшению скорости бурения. Кроме того, в перетупленных пластинках возникают при бурении высокие напряжения, приводящие к поломкам твёрдого сплава, т.е. к преждевременному выходу коронок из строя. Поэтому важно своевременно заменять затупленные коронки и перетачивать их.

Различают фронтальный износ и износ по диаметру. Фронтальный износ имеет место при бурении большинства горных пород. Он проявляется в виде постепенно расширяющейся от центра плоской поверхности лезвия. Лезвия коронки считаются затупленными, если ширина площадки затупления достигла 2-3 мм на расстоянии 5 мм от внешнего края. Коронки со сферической поро-доразрушающей поверхностью считаются затупленными, если диаметр площадки затупления достиг 0,3 - 0,5 диаметра цилиндрической вставки. Износ по диаметру имеет место при бурении в высокообразивных породах, содержащих большое количество кварца. Для исключения возможности заклинивания бурового инструмента в шпуре головку колонку шлифуют для создания угла между ней и образующей шпура. При износе по диаметру на головки коронки образуется обратный конус, который приводит к заклиниванию коронки. Высота обратного конуса не должна превышать 6 мм, после чего коронка отправляется на заточку.

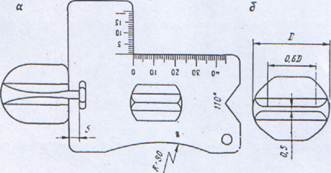

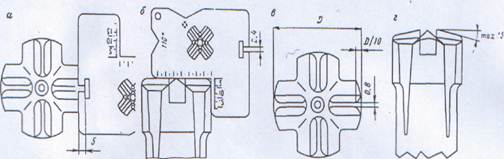

Фронтально затупленные лезвийные коронки затачивают таким образом, чтобы угол заточки был равен 110°. Заточку следует прекратить, когда лезвие долотчатых коронок заточено по длине на 0,6 (рис. 2.3), а у крестовых коронок - на 0,8 диаметра коронки D (рис. 2.4).

|

Рис. 2.3 Схема заточки долотчатых коронок: а - замер допустимого износа, б - схема заточки

Рис. 2.4 схема заточки крестовых коронок:

а - замер допустимого износа, б - замер высоты обратного конуса, в -схема заточки, г - угол износа лезвия коронки

Чрезмерная заточка приводит к уменьшению срока службы коронок. Заточенные грани лезвий притупляют до образования площадки шириной 0,5 - 1 мм. Если лезвие не притупить, то после первых ударов по породе острые кромки лезвия могут выкрошиться, что приведёт к поломке твёрдого сплава.

При фронтальной заточке уменьшается и высота обратного конуса. Если этого уменьшения недостаточно, то иногда приходится обточить головку коронки по диаметру.

Заточку коронок производят на станках, выпускаемых Витебским заводом заточных станков. Выпускаются заточные станки В3130М для заточки крестовых коронок по углу приострения и станки В31445 для заточки долотчатых и крестовых коронок по боковой поверхности.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1756; Нарушение авторских прав?; Мы поможем в написании вашей работы!