КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мостостроительное оборудование

|

|

|

|

Мостостроительное оборудование обеспечивает возведение свайных опор, подачу мостовых конструкций и укладку их в пролет низководного моста и вклю-чает платформу, копровый блок, кран, гидропривод и электрооборудование.

Платформа предназначена для размещения и крепления составных частей оборудования мостостроительной машины, передачи нагрузок на раму базовой машины, а также для перемещении обслуживающего расчета.

Платформа состоит из неподвижной рамы и выдвижной платформы.

Неподвижная рама представляет собой сварную металлическую конструкцию, состоящую из двух продольных и трех поперечных балок. Продольные балки с внутренней стороны имеют направляющие, по которым перемещаются опорные катки выдвижной платформы. Снаружи к балкам приварены кронштейны для опирания дизель-молотов в транспортном положении. В передней части неподвижной рамы установлен кран. В задней части рамы имеются стопорное устройство для фиксации выдвижной платформы в рабочем и транспортном положениях, кронштейны со стаканами для установки гидроопор, опорная стойка для опирания стрелы крана в транспортном положении и обводной блок (для запасовки тягового каната), обеспечивающий изменение направления усилия при выдвижении и втягивании выдвижной платформы.

Неподвижная рама крепится к раме базовой машины шестью стремянками.

Выдвижная платформа предназначена для выдвижения и удержания копрового блока над возводимой опорой моста и обеспечивает перемещение обслуживающего расчета УСМ в процессе строительства моста. Она представляет со-бой сварную металлическую конструкцию. На одном конце платформы имеются проушины для крепления копрового блока и его подкосов, на другом конце – опорные катки, которые предназначены для передачи усилий от выдвижной плат-формы на направляющие балки неподвижной рамы. С обоих концов выдвижной платформы имеются пальцы, на которые надевается канат для выдвижения или втягивания платформы.

Копровый блок предназначен для возведения свайных опор низководных мостов и обеспечивает размещение и функционирование сваебойно-обстроечного оборудования.

Копровый блок:

1 и 25 — проушины открылка рабочей площадки; 2 — нижний кривошип; 3 и 11 — крайние стрелы; 4 — фундаментная плита; 5 — канат; б — направляющая стрелы; 7 — оголовник стрелы; 8 — верхний кривошип; 9 — верхний ригель стрелового блока; 10 — уравнительный блок; 12 — средняя стрела; 13 — шарнир верхнего кривошипа; 14 — транспортная винтовая стяжка; 15 — стойка ограждения; 16 — свайный упор; 17 — нижний ригель стрелового блока; 18 и 20 кронштейны крепления стоек обстроечной площадки; 19 — опорный ролик; 21 — фундамент лебедки обстроечной площадки; 22 — кронштейны крепления лестницы; 23 —кронштейн рабочей площадки; 24—средняя часть рабочей площадки; 26—шарнир нижнего кривошипа; 27 — стопорная проушина; 28 — откидной открылок рабочей площадки; 29 — верхний упор; 30 и 32 — шарниры подкоса; 31 — подкос; 33 — выдвижная платформа; 34 — кронштейн копрового блока; 35 — удлинитель направляющей; 36 — подкос удлинителя; 37 — нижний упор.

Копровый блок включает стреловой блок, крайние стрелы, кривошипы, канатоблочную систему, рабочую площадку, телескопические подкосы и съемное оборудование.

Стреловой блок включает две средние копровые стрелы, соединенные меж-ду собой верхним и нижним ригелями.

Копровая стрела сварной конструкции, имеет направляющую таврового сечения с удлинителем, по которой перемещается дизель-молот. Рабочая длина стрелы с удлинителем составляет 6,23м. Верхняя часть стрелы имеет оголовник с блоком для запасовки каната капровой лебедки. В средней части стрелы имеется фундаментная плита для установки копровой гидролебедки. Для опирания дизель-молота в верхнем и нижнем положениях на стреле установлены верхний и нижний упоры. Для центрирования сваи на течении все стрелы оборудованы откидными свайными упорами, которые можно устанавливать слева или справа от направляющей в зависимости от направления течения.

К р а й н и е с т р е л ы копрового блока соединены со стреловым блоком верхними и нижними кривошипами, которые в рабочем положении опираются на корытообразные консольные части нижнего ригеля.

К а н а т о б л о ч н а я с и с т е м а предназначена для перевода копрового блока из транспортного положения в рабочее и обратно. Она представляет собой грузовую скобу с уравнительным блоком и канат, проходящий через два обводных блока на верхнем ригеле и закрепленный своими концами на крайних стрелах. В транспортном положении крайние стрелы удерживаются винтовыми стяжками.

Р а б о ч а я п л о щ а д к а предназначена для размещения номеров расчета, обслуживающих при строительстве моста сваебойное оборудование, и состоит из площадки и двух шарнирно соединенных с ней открылков.

П о д к о с ы предназначены для удержания копрового блока в рабочем положении. Подкос (телескопический) включает наружную трубу с проушиной для крепления к ригелю стрелового блока, шток с проушиной для крепления к выдвижной платформе и стопор.

С ъ е м н о е о б о р у д о в а н и е включает четыре копровые лебедки, обстроечную площадку, две лебедки обстроечной площадки и четыре дизель-молота.

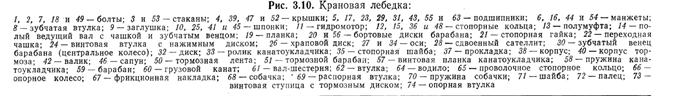

Копровая лебедка предназначена для механизации операций по совместно-му или раздельному подъему дизель-молота и сваи, пуску дизель-молота и подъему насадки (двумя лебедками). На копровом блоке установлены две правые и две левые лебедки, отличающиеся одна от другой конструкцией корпуса, направлением нарезки ручьев барабанов и вращением гидромоторов на подъем груза, направлением зубьев храпового диска и резьбы винтовой пары грузоупорного тормоза. В остальном конструкция лебедок одинакова.

Лебедка (планетарная, с гидравлическим приводом, грузоподъемностью

0,9 т) состоит из корпуса, барабана, планетарного редуктора с грузоупорным тормозом, каната с крюком, канатоукладчика и гидромотора.

В сварном корпусе лебедки в боковых проточках на болтах закреплены соосные стаканы, на которые через подшипники опирается барабан лебедки. Внутри барабана смонтирован планетарный редуктор с передаточным числом u =66. Редуктор обеспечивает передачу крутящего момента от вала к барабану и включает полный вал, грузоупорный тормоз с храповым диском, ведущий вал-шестерню, водило, сдвоенный сателлит, зубчатый венец барабана (центральное колесо), опорное колесо.

Полый вал установлен в неподвижном стакане на двух подшипниках. Через зубчатую муфту он соединен с хвостовиком вала гидромотора, а своим зубчатым венцом входит в зацепление с зубчатым венцом винтовой втулки, установленной на винтовой ступице тормозного диска.

Грузоупорный тормоз включает: тормозной диск с винтовой ступицей, за-крепленный шпонкой на ведущем валу-шестерне; фрикционные накладки; нажим-ной диск, выполненный заодно с винтовой втулкой; храповой диск, установленный на подшипнике скольжения; две храповые собачки, установленные на пальцах между фланцем и переходной чашкой, укрепленной на неподвижном стакане.

Ведущий вал-шестерня установлен на двух шарикоподшипниках. На подшипниках, установленных на валу-шестерне, свободно сидит водило, на оси которого установлен сдвоенный сателлит. Большая шестерня сателлита находится в зацеплении с ведущим валом-шестерней и опорным колесом, а малая — с зубчатым венцом, который жестко соединен с барабаном лебедки. Опорное колесо неподвижно через переходный фланец, пальцы храповых собачек, переходную чашку соединяется с неподвижным стаканом.

Канат лебедки закреплен на диске барабана, а на свободном конце имеет грузовой крюк. Диаметр каната 7,9 мм, длина — 18,9 м.

Работа копровой лебедки осуществляется следующим образом.

При вращении гидромотора в направлении, соответствующем наматыванию каната, крутящий момент передается через зубчатую муфту на полый вал и на винтовую втулку, которая навинчивается на винтовую ступицу тормозного диска и зажимает храповой диск, заставляя его вращаться совместно. Собачка при этом свободно проскальзывает по зубьям храпового диска, не препятствуя подъему груза. Крутящий момент с винтовой втулки передается через сжатые диски грузо-упорного тормоза на ведущий вал-шестерню, большую шестерню сдвоенного сателлита, которая обкатывается по опорному колесу, а малая, вращаясь вместе с большой на оси и перемещаясь вместе с ней и водилом по окружности, передает через зубчатый венец вращение на барабан. Канат, наматываясь на барабан, под-нимает груз.

При вращении вала гидромотора в обратную сторону полый вал, вращаясь в ту же сторону, передает крутящий момент на винтовую втулку, которая вместе с нажимным диском свинчивается с винтовой ступицы диска и освобождает храповой диск, т. е. размыкает тормоз, обеспечивая выдачу каната. Происходит опуска-ние груза. Храповой диск при этом застопорен собачкой.

При остановке гидромотора под нагрузкой барабан, поворачиваясь под действием груза на небольшой угол, передает вращение через центральное колесо и сателлиты на вал-шестерню. Сидящая неподвижно на валу винтовая ступица тормозного диска, ввинчиваясь в винтовую втулку нажимного диска, перемещает ее влево и зажимает застопоренный собачкой храповой диск между фрикционными накладками, препятствуя дальнейшему повороту барабана, т. е. опусканию груза.

Смазывается редуктор маслом МТ-16п, которое заливается через отверстие (закрытое пробкой 65) до нижней его кромки. Минимальный уровень масла контролируют по нижней кромке отверстия, закрываемого пробкой.

Обстроечная площадка предназначена для размещения номеров обстроечного расчета при строительстве моста. Площадка крепится к нижнему ригелю копрового блока с помощью двух штанг и канатно-цепной подвески.

Лебедки обстроечной площадки предназначены для ее подъема и опускания при развертывании (свертывании) мостостроительной машины и в ходе строительства моста. Обе лебедки имеют одинаковую конструкцию. Лебедка состоит из корпуса, фиксатора, барабана и тормозного устройства. Привод лебедки ручной.

Дизель-молот ДМ-240 предназначен для механизации работ по установке и погружению деревянных свай при возведении опор низководных мостов и свайных оснований. В комплект УСМ входят пять дизель-молотов, в том числе один запасный. Дизель-молот обеспечивает установку и погружение деревянной сваи диаметром 18—22 см в верхнем отрубе до требуемой несущей способности в грунт средней плотности за 8—10 мин. Масса молота 350 кг. Молот работает на дизельном топливе, расход которого составляет около 1,3 л/ч. Максимальная вместимость топливного резервуара 1,5 л. дизель-молот включает ударную часть, поршневой блок, патрон (наголовник) и кошку.

Дизель-молот ДМ-240:

1—упорная (ограничительная) втулка; 2—сцепка; 3—направляющая втулка; 4—сливная пробка топливного резервуара; 5 — пружина; б — пробка заливного отверстия; 7 — коромысло топливного насоса; 8 — рычаг привода топливного насоса; 9 — поршневая колонка; 10 — штанга; 11 — продувочное окно; 12 — ударная часть; 13 — крышка цилиндра; 14 — рымболт; 15 — штырь; 16 — кошка; 17 — цилиндр; 18 — поршневой блок; 19 — патрон

Ударная часть (массой 240 кг) включает цилиндр, две штанги и крышку. Полость цилиндра внизу заканчивается конусом для улавливания поршневых колец. Конусная часть цилиндра разделена пазами на четыре кольцевых сектора, которые при падении ударной части проходят через окна в основании поршневого блока и передают удар через пяту и подушку патрона на сваю. Для обеспечения очистки полости цилиндра от остаточных газов цилиндр имеет два продувочных окна, разделяющих его полость на две части. Верхняя часть цилиндра образует рабочий объем, нижняя часть — продувочный объем. На передней части цилиндра закреплен штырь, воздействующий при работе молота на рычаг привода топливного насоса. Штанги запрессованы в цилиндр и заканчиваются упорными втулками. Перемещаются штанги в направляющих втулках поршневого блока и обеспечивают центровку ударной части и поршневого блока в процессе работы.

Поршневой блок представляет собой стальную отливку, состоящую из поршневой колонки с поршнем, двух направляющих втулок, сцепки и топливного резервуара с топливным насосом. Поршневая колонка имеет внутри топливоподводящий канал для подачи топлива от топливного насоса к форсунке, ввинченной в резьбовое отверстие вверху колонки. Форсунка открытого типа

с четырьмя отверстиями-соплами, из которых топливо под давлением поступает в цилиндр в распыленном виде.

Направляющие втулки с бронзовыми вкладышами запрессованы в поршне-вой блок и служат для центрирования ударной части и поршневого блока с помощью штанг. Сцепка предназначена для соединения поршневого блока с ударной частью при подвеске молота на копровой стреле и при транспортировании.

Топливный насос размещен в топливном резервуаре и крепится с помощью резьбового соединения к его основанию. На топливном резервуаре установлен механизм привода топливного насоса, который состоит из рычага подачи, эксцентрикового валика с коромыслом и толкателя. Механизм привода топливного насоса работает в такой последовательности.

При перемещении ударной части вниз штырь поворачивает рычаг подачи топлива на определенный угол, рычаг воздействует на толкатель, который перемещает плунжер топливного насоса вниз. Топливо вытесняется в топливопровод, подается под высоким давлением к форсунке и распыляется в цилиндр, где само-воспламеняется и совершает работу, отбрасывая ударную часть вверх.

Коромысло с одной стороны соединяется с пружиной, удерживающей при-вод в положении максимальной подачи топлива, а с другой — крепится к канату, с помощью которого можно вручную уменьшить подачу топлива.

Патрон сварной конструкции, предназначен для сочленения молота с направляющей стрелы копрового блока, центрирования сваи под молотом и передачи энергии падающей ударной части на сваю.

Кошка предназначена для подъема дизель-молота по копровой стреле или только ударной части молота при его пуске. В верхней части она имеет овальное отверстие для подвешивания за крюк копровой лебедки. С помощью захвата с крюком кошка соединяется с ударной частью молота через палец патрона и обеспечивает подъем молота по стреле.

Подготовку дизель-молота к работе следует выполнять в такой последовательности: протереть и смазать штанги; поднять ударную часть, опереть ее на подставку; промыть и заполнить топливом топливный резервуар; прокачать насос, проверить качество распыления топлива форсункой, при необходимости про-чистить примусной иглой засорившиеся отверстия; проверить свободную посадку поршневых колец, смазать кистью боковую поверхность поршня и опустить ударную часть в нижнее положение; вывести кошку из зацепления с упором цилиндра, соединить ее крюком захвата с патроном и поднять молот на верхний упор; приступить к установке сваи.

Пуск дизель-молота производить с помощью ударной части, поднимая ее кошкой и сбрасывая, при полной подаче топлива.

После пуска молота и в процессе работы кошка должна находиться выше ударной части.

При ежедневном техническом обслуживании необходимо проверить внешним осмотром исправность копровых стрел, выдвижной платформы, состояние канатов копрового блока и дизель-молотов; смазать смазкой УС направляющие копровых стрел, направляющие неподвижной рамы и выдвижной платформы; смазкой ТАП-15В — втулки и направляющие штанги дизель-молотов.

При технических обслуживаниях № 1 и 2 необходимо: проверить состояние сварных швов рамы, выдвижной платформы и копрового блока; смазать смазкой УС оси опорных роликов и блоков платформы и копрового блока, пальцы подкосов, оси поворота копрового блока и лебедки обстроечной площадки; проверить и при необходимости долить масло МТ-16п в редукторы копровых лебедок; маслом ТАП-15В смазать поршни и цилиндры дизель-молотов, смазкой УТ-1 — канаты копровых лебедок.

Кран предназначен для подачи мостовых конструкций при строительстве низководных мостов и для выполнения операций по развертыванию и свертыванию мостостроительной машины. Кран полноповоротный, смонтирован в передней части платформы. Грузоподъемность крана 2 т (при вылете стрелы до 7,5 м) и 2,5 т (при вылете стрелы до 5,5 м). Высота подъема крюка 9 м; скорость подъема груза 9—11 м/мин; время изменения вылета стрелы от наибольшего (7,5 м) до наименьшего (3,3 м) 18—22 с; время полного поворота крана вокруг своей оси 40—43 с. Все рабочие операции крана выполняются с помощью гидропривода.

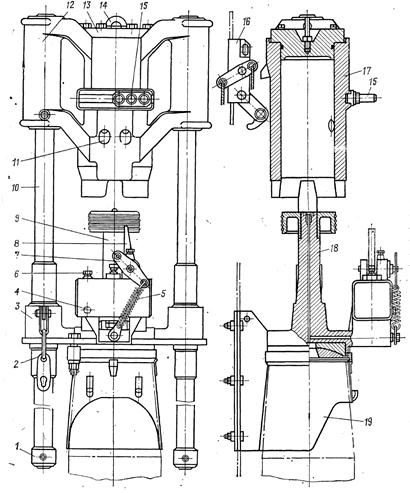

Кран состоит из поворотного круга, механизма поворота, стрелы с гидроцилиндром подъема, механизма подъема и опускания груза, приборов безопасности и кабины с органами управления и приборами контроля.

П о в о р о т н ы й к р у г основанием с помощью стремянок и болтов крепится к кронштейнам неподвижной рамы, обеспечивая вращение крана и переда-чу реактивных сил на раму машины. На поворотной части круга установлен механизм поворота крана, наружная шестерня которого находится в зацеплении с внутренними зубьями неподвижного венца поворотного круга.

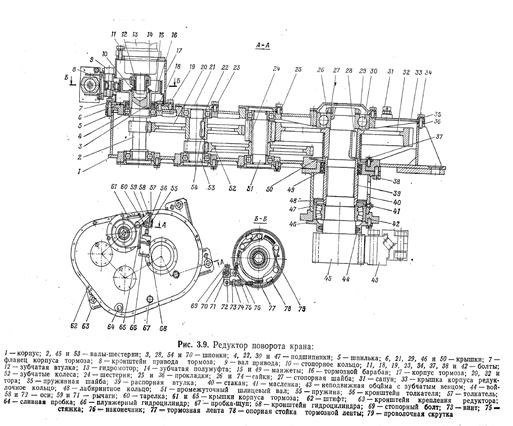

М е х а н и з м п о в о р о т а состоит из редуктора поворота и гидромотора. Редуктор поворота предназначен для повышения крутящего момента и передачи его от гидромотора на выходной вал-шестерню.

Редуктор шестеренчатый, трехступенчатый, включает корпус с крышкой, первичный вал-шестерню с ленточным тормозом, промежуточный вал-шестерню и промежуточный шлицевый вал, выходной вал-шестерню и зубчатые колеса.

Вал-шестерня в верхней части имеет шлицевый патрубок и через зубчатую полумуфту и зубчатую втулку соединяется с хвостовиком гидромотора. На кон-соли вала-шестерни неподвижно установлен тормозной барабан.

В состав тормоза (кроме барабана 16) входят корпус, тормозная лента регулируемой длины, двуплечий рычаг, соединенный с лентой осью, приводной вал с рычагом, толкатель и гидроцилиндр. Тормозная лента постоянно замкнута на тормозном барабане пружиной. Корпус тормоза закреплен на крышке редуктора болтами.

При включении гидомотора рабочая жидкость одновременно подается и в плунжерный гидроцилиндр, плунжер которого отжимает толкатель и, поворачи-вая рычаг, размыкает тормоз.

Крутящий момент передается через редуктор на вал-шестерню, который обкатывается по зубчатому венцу неподвижной обоймы поворотного круга. Поворотная платформа вместе с оборудованием крана и поворотной роликовой опорой совершает вращение вокруг оси.

При выключении гидромотора подплунжерная полость гидроцилиндра соединяется со сливной магистралью и пружина толкателя возвращает детали тормоза в исходное положение, тормозная лента автоматически затягивается на тормозном барабане.

С т р е л а обеспечивает подъем и перемещение грузов в пределах ее вылета. Она представляет собой телескопическую сварную металлоконструкцию и состоит из основной части, выдвижной части и механизма выдвижения.

Основная часть с помощью кронштейнов шарнирно соединена с поворотной платформой. Сверху она имеет опорные пластины для установки и крепления лебедки. Справа на стреле имеется шкала со стрелкой-отвесом для информации о вылете стрелы. Спереди имеется отверстие, в которое вставляется штырь-фикса-тор для замыкания выдвижной части в рабочем положении.

Выдвижная часть перемещается внутри основной части с помощью опорных катков и направляющего ролика.

Механизм выдвижения стрелы включает втулочно-роликовую цепь, при-крепленную к нижнему поясу выдвижной части, и вал со звездочкой и штурвалом, установленный в подшипниках щеки основной части стрелы. Для выдвижения стрелы в рабочее положение штурвал вращают по ходу часовой стрелки. При этом звездочка, находящаяся в постоянном зацеплении с втулочно-роликовой цепью, выталкивает подвижную часть стрелы. Выдвижение стрелы ограничивается упором.

Механизм подъема и опускания груза включает крановую лебедку, грузовой канат и крюковую обойму.

Крановая лебедка грузоподъемностью 1,25 т (что соответствует массе груза на крюковой обойне 2,5 т) и скоростью подъема груза 10 м/мин установлена на стреле. Конструктивно она выполнена аналогично копровой лебедке, однако имеет некоторые отличия: увеличена канатоемкость барабана; кроме грузоупорного тормоза лебедка снабжена ленточным, конструктивно не отличающимся от тормоза редуктора поворота; дополнительно введен механизм ограничения перемещения канатоукладчика в крайних положениях.

Грузовой канат длиной 34 м и диаметром 11,5 мм одним концом закреплен на барабане грузовой лебедки, а другим — в обойме на рычаге ограничителя грузоподъемности.

Крюковая обойма включает две щеки, соединенные между собой траверсой, осью и тремя болтами, крюк и блок.

Приборы безопасности крана включают ограничитель грузоподъемности, механизм ограничения высоты подъема и опускания крюковой обоймы, устройство ограничения грузового момента в «опасной зоне».

Все устройства безопасности воздействуют через соответствующие микропереключатели на реверсивный двухпозиционный золотник управления предохранительным клапаном.

Ограничитель грузоподъемности смонтирован в головной части выдвижной стрелы и включает рычаг с блоком, натяжное устройство и микропереключатель. На рычаге через блок и обойму с клином крепится конец грузового каната. Натяжное устройство включает стяжной винт и пружину. Пружина удерживает рычаг в крайнем нижнем положении, в котором винтом утапливается кнопка микропереключателя. При подъеме краном груза массой, превышающей допустимую, рычаг канатом поворачивается против хода часовой стрелки, перемещает стяжной винт и сжимает пружину. При этом головка винта освобождает кнопку микропереключателя, который через реверсивный золотник воздействует на предохранительный клапан гидропривода и отключает подачу рабочей жидкости в систему крана.

Ограничитель грузоподъемности:

1 — оголовник стрелы; 2, 11 и 13 — оси; 3 — рычаг; 4 и 7 — болты; 5 — упор; 6 — прокладка; 8 и 16 — винты; 9, 14 и 20 — гайки; 10 — кронштейн; 12 — серьга; 15 — кронштейн стяжного винта; 17 — микропереключатель 18 — крышка; 19 и 24 — втулки; 21 — стяжной винт;

22—пружина; 23—направляющая втулка; 25—траверса; 26—клин; 27—обойма;

28 — масленка; 29 — обводной блок; 30 — канат; 31 — щека; 32 — стопорное кольцо;

33 — подшипник.

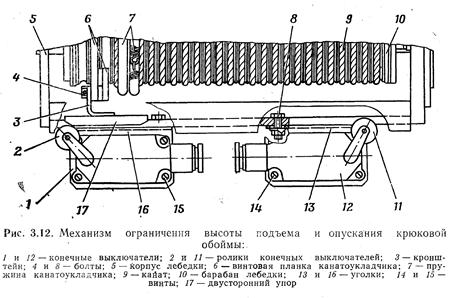

Механизм ограничения высоты подъема и опускания крюковой обоймы предназначен для автоматического отключения крановой лебедки при заполнении рабочих ручьев барабана канатом или при полной выдаче каната. Он установлен на крановой лебедке и включает винтовую планку канатоукладчика, кронштейн с двусторонним упором, закрепленный на планке, и два конечных выключателя, закрепленных болтами неподвижно.

При полном заполнении канатом ручьев барабана двусторонний упор, перемещаясь с винтовой планкой отжимает ролик конечного выключателя и обесточивает обмотку двухпозиционного золотника управлений предохранительным клапаном, в результате чего лебедка останавливается. Аналогично работает механизм при полной выдаче каната, когда упор отжимает ролик конечного выключателя.

Устройство ограничения грузового момента предназначено для предупреждения возможности бокового опрокидывания машины при повороте крана с грузом предельной массы на максимальном вылете стрелы в «опасной зоне». При на-хождении стрелы в этой зоне (секторе) загорается транспарант ОПАСНАЯ ЗОНА, включаемый двумя конечными выключателями, установленными под поворотной платформой крана и взаимодействующими с неподвижными копирами основания поворотного круга. Основным элементом устройства является реле давления, установленное на гидроцилиндре крановой стрелы и соединенное с бесштоковой полостью гидроцилиндра. Настройка реле на подъем груза соответствует максимально допустимому моменту при расположении стрелы в «опасной зоне».

К а б и н а представляет собой сварной металлический каркас, обшитый металлическим листом, и состоит из двух частей — нижней и верхней съемной. В кабине расположены органы управления механизмами крана и электрический пульт. К задней внешней стенке кабины крепится гидрораспределитель управления механизмами крана. При транспортировании машины по железным дорогам верхняя часть кабины снимается и укладывается в кузов вспомогательного автомобиля.

О р г а н ы у п р а в л е н и я к р а н а и п р и б ор ы к о н т р о л я обеспечивают выключение механизмов крана, а также их нормальную работу. К органам управления относятся сектор управления двигателем, рычаги управления поворотом крана, гидроцилиндром стрелы и крановой лебедкой, педаль подачи звукового сигнала и педаль аварийного контакта. На передней стенке кабины установлен электрический пульт, на панели которого размещены транспаранты, сигнализирующие о работе механизмов крана, а также выключатели осветительных приборов, кнопка аварийного включения насоса.

Органы управления крана:

1 — сектор управления частотой вращения коленчатого вала двигателя; 2 — педаль звукового сигнала; 3 — рычаг включения поворота платформы; 4 — рычаг включения гидроцилиндра крановой стрелы; 5 — рычаг включения лебедки; б — педаль аварийного контакта.

Р а б о т а к р а н а. В ходе работы кран может осуществлять поворот на 3600 влево и право, подъем или опускание крюковой обоймы, подъем или опускание стрелы. При перемещении грузов массой до 1 т допускается совмещение рабочих движений поподъему (опусканию) крюковой обоймы или стрелы с поворотом платформы. Грузы массой до 1,5 т могут перемещаться по любой удобной траектории в пределах вылета стрелы. Грузы массой 1,5—2 т перемещаются: до входа стрелы в «опасную зону» (до загорания транспаранта) на вылете стрелы до 7,5 м; при нахождении стрелы в «опасной зоне» на вылете стрелы не более 5,5 м.

Непосредственно перед включением рабочего движения крана необходимо нажать на педаль аварийного контакта, т. е. замкнуть цепь двухпозиционного золотника, управляющего предохранительным клапаном.

Регулирование ленточных тормозов крановой лебедки и редуктора поворота крана должно обеспечит выполнение следующих технических условий: высота сжатой пружины должна быть равна 53—54 мм (допускается увеличение в работе до 57 мм); зазор между торцом плунжера гидроцилиндра 66 и торцом гайки толкателя 57 (5О,5) мм; толщина тормозной ленты не менее 2 мм (при меньшей толщине тормозная лента подлежит замене). Высоту пружины и зазор регулируют с помощью тарелки и регулировочных гаек толкателя.

При ежедневном техническом обслуживании необходимо проверить исправность крановой стрелы, ленточных тормозов, крюковой обоймы и грузового каната.

При техническом обслуживании № 1 проверить и отрегулировать ленточные тормоза и устройства безопасности крана; смазать смазкой УС рычаг ограничителя грузоподъемности и оси катков выдвижной части стрелы; проверить и при необходимости долить масло МТ-16п в редуктор лебедки и редуктор поворота крана.

При техническом обслуживании № 2 смазать смазкой УС ось оголовника стрелы, ось гидроцилиндра, роликовую цепь, ось отклоняющего блока, вал механизма выдвижения стрелы, ось и подшипник крюковой обоймы; смазкой УТ-1 смазать грузовой канат крана, смазкой НК-50 — зубчатый венец опоры, смазкой ЦИАТИМ-203 — поворотный круг крана.

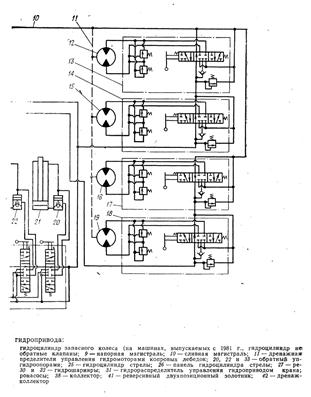

Гидропривод предназначен для приведения в действие рабочего оборудования мостостроительной машины и управления его работой.

Техническая характеристика гидропривода

| Тип гидропривода | Объемный, периодического действия |

| Рабочая жидкость: летом зимой | Масло МГ-20 или МГ-3О Масло ВМГЗ или АМГ-1О |

| Рабочее давление, МПа | |

| Заправочная вместимость, л | |

| В том числе вместимость гидробака, л |

Гидропривод мостостроительной машины включает гидропривод базовой машины, гидропривод крана и гидропривод копрового блока.

Гидропривод базовой машины предназначен для подъема (опускания) гидроопор задней части машины и включает гидробак, гидронасосы, гидроциклон, предохранительный клапан, запорный кран, гидроцилиндры опор, гидрораспределитель управления гидроцилиндрами опор и механизма установки запасного колеса, обратные клапаны, трубопроводы.

Гидробак установлен с левой стороны автомобиля за кабиной на кронштейнах, приваренных к раме мостостроительной машины, и имеет заливную горловину с сетчатым фильтром, щуп, сливное отверстие с пробкой, перегородки (внутри) для уменьшения пенообразования и исключения попадания пены в заборную секцию гидробака.

На базовой машине установлены самовсасывающие гидронасосы, обеспечивающие частоту вращения вала 2240 мин-1 и подачу 44 л/мин при частоте вращения вала 1650 мин-1.

Гидроциклон очищает рабочую жидкость от примесей металлических и других взвешенных частиц. Он установлен в сливной магистрали за гидробаком.

Предохранительный клапан с переливным золотником установлен за гидробаком. Он предохраняет гидропривод машины от перегрузок и разгружает гидронасосы при соединении линии управления клапаном со сливом.

Запорный кран предназначен для соединения линии управления предохранительного клапана с линией слива при отсоединении копрового блока и соединительных шлангов от машины и установлен рядом с предохранительным клапаном. При работе мостостроительной машины кран должен быть постоянно закрыт.

Управляемые обратные клапаны предназначены для запирания поршневой полости гидроцилиндра при прекращении подачи рабочей жидкости или при выходе из строя подводящих трубопроводов и установлены на гидроцилиндрах опор и гидроцилиндре подъема стрелы.

Г и д р о п р и в о д к р а н а предназначен для приведения в действие гидроцилиндра стрелы, гидромоторов лебедки крана и редуктора поворота, а также плунжерных гидроцилиндров ленточных тормозов. Гидропривод крана включает: коллектор предохранительный клапан, реверсивный двухпозиционный золотник, гидрораспределитель, гидроцилиндр стрелы, гидромотор крановой лебедки, гидромотор механизма поворота крана, гидроцилиндры плунжерные ленточных тормозов, реле давления, гидрошарниры и трубопроводы.

Коллектор установлен в центре неподвижной опоры поворотного круга крана и обеспечивает подвижное сочленение напорных, сливных и дренажных трубопроводов, соединяющих насосную станцию с исполнительными гидроагрегатами крана, установленными на поворотной платформе.

Предохранительный клапан и двухпозиционный золотник установлены рядом с коллектором. Управление предохранительным клапаном осуществляется с помощью двухпозиционного золотника, который при подаче электрического напряжения отсоединяет линию управления предохранительным клапаном от слива. При аварийных ситуациях (короткое замыкание, обрыв электропроводки и т. п.) двухпозиционный золотник может быть закрыт утапливанием выступающей кнопки электрозолотника.

Гидроцилиндр крановой стрелы обеспечивает изменение вылета стрелы и позволяет также поднимать или опускать стрелу с грузом.

Плунжерные гидроцилиндры тормозов крановой лебедки и механизма поворота обеспечивают растормаживание ленточных тормозов указанных механизмов перед началом рабочего движения.

Реле давления установлены на панели гидроцилиндра стрелы и обеспечивают размыкание контактов электрической цепи при увеличении давления в поршневой полости гидроцилиндра до значений, превышающих максимально допустимое давление.

Гидрошарниры установлены в осях крепления стрелы, в кронштейнах поворотной платформы и в оси проушины гидроцилиндра стрелы.

Г и д р о п р и в о д к о п р о в о г о б л о к а обеспечивает подъем и опускание грузовых крюков копровых лебедок. Гидропривод включает четыре гидромотора копровых лебедок, четыре гидрораспределителя и трубопроводы. Каждая пара копровых лебедок, установленных на крайней и смежной с ней средней стреле, имеет автономную систему гидропривода с общим дренажем и гидронасос. Гидронасос, питающий две правые лебедки, обеспечивает, кроме того, работу гидроцилиндров опор и привода механизма подъема запасного колеса.

При ежедневном техническом обслуживании необходимо проверить, нет ли подтеканий рабочей жидкости, уровень масла в гидробаке, работу гидропривода кратковременным включением гидроагрегатов.

При технических обслуживаниях № 1 и 2 необходимо промыть гидроциклон, обслужить гидрораспределитель и гидроагрегаты.

Первую замену рабочей жидкости в гидроприводе установки необходимо проводить после 100 ч работы гидропривода, последующие — через каждые 300 ч работы, при этом промыть гидробак двукратной заливкой в него дизельного топлива по 10—20 л и его взбалтыванием.

Электрооборудование мостостроительной машины обеспечивает управление предохранительным клапаном в системе гидропривода крана, контроль уровня рабочей жидкости в гидробаке, освещение фарами и светильниками мест работы расчетов. Питание электрооборудования осуществляется от бортовой сети базовой машины напряжением 24 В. Электрооборудование включает дополни-тельное навесное электрооборудование на базовой машине, состоящее из панели управления, фары, реле уровня рабочей жидкости и двух задних фонарей; элек-трооборудование крана, состоящее из пульта с аппаратурой управления и сигнализации, токосъемника, фары, электромагнита двухпозиционного золотника, конечных выключателей приборов безопасности, педали аварийного контакта, звукового сигнала, плафона, предохранителей и соединительных проводов; электрооборудование копрового блока, состоящее из шести светильников и шести розеток.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2674; Нарушение авторских прав?; Мы поможем в написании вашей работы!