КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема: меры и калибры

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 4.

Результаты измерения гильзы.

| Сечение | Размеры гильзы в плоскостях, мм. | Величины износа гильзы в плоскостях, мм. | ||

| А – А | Б – Б | А – А | Б – Б | |

| а – а | ||||

| б – б | ||||

| в – в | ||||

| г – г | ||||

| д – д | ||||

| е – е | ||||

| ж – ж |

Примечание: при определении величины износа гильза из действительного размера вычитают средний размер данных по чертежу.

Схема измерения: Кривая износа гильзы:

1. Цель работы:

1.1. Ознакомиться с назначением предельных размеров, концевых мер и принадлежностей к ним;

1.2. Приобрести навыки сборки блоков концевых мер, настройки регулируемых скоб и контроля готовых изделий.

2. Регламент работы:

5 мин. – контроль знаний студентов и степени готовности их к выполнению данной работы.

10 мин. – пояснение преподавателя по конструкции измерительных средств,

приёмам измерения и порядку отсчета размера по шкалам прибора.

40 мин. – самостоятельная работа студентов по изучению инструмента и контролю готовых изделий.

10 мин. – оформление отчета.

5 мин. – упаковка и уборка рабочего места.

3. Оборудование рабочего места:

3.1. Наборы концевых мер1 и 2; 3 и 4.

3.2. Принадлежности к концевым мерам.

3.3. Угловые меры.

3.4. Регулируемая скоба и калибры (пробка, вставки и т. д.).

3.5. Отвёртка.

3.6. Задание (табл. 4.1), содержание, номер и размер детали.

3.7. Штангенциркуль с пределом измерения 0-125 мм и ценой деления 0,1 мм.

3.8. Плакаты.

4. Задание к лабораторной работе.

4.1. По заданию преподавателя подобрать деталь, проверить наличие инструмента и принадлежностей к ним.

4.2. По номеру детали (табл. 4.1.) найти её диаметр и условное обозначение допуска.

4.3. По СТ. СЭВ 144-75 найти числовые значения отклонений и рассчитать предельные размеры вала.

4.4. Определить размер и количество концевых мер, необходимых для составления размера. Результаты расчёта занести в таблицу 4.2. отчёта.

4.5. По приложению 1 найти метрологические характеристики концевых мер и заполнить таблицу 4.2 отчета.

4.6. Составить блоки из концевых мер для размеров d max (P-ПP) и d min (P-НЕ)

4.7. Настроить регулируемую скобу на Р-ПР и З-НЕ размеры.

4.8. Выполнить контроль детали и сделать заключение о её годности (заполнить таблицу 4.3.)

5. Теоретические сведения.

5.1. Плоскопараллельные концевые меры длины.

Плоскопараллельные концевые меры длины изготавливают в форме цилиндрических стержней или прямоугольных параллепипедов-плиток (рис 4.1.).

У таких мер размер между двумя точно доведёнными параллельными поверхностями q является рабочим размером стержня или плитки. Цилиндрические меры не получили распространения, а применяются чаще для специальных целей как установочные меры для микрометров.

С помощью мер производят проверку, установку и градуировку мер и

|

измерительных приборов, установку приборов на нуль, а также непосредственные измерения изделий.

Концевые меры, предназначенные для проверки и градуировки измерительных средств, называются образцовыми, а меры, применяемые для измерения изделий - рабочими.

За размер меры принимают его срединный размер. Срединный размер равен длине перпендикуляра, опущенного из точки пересечения диагоналей свободной поверхности на поверхность, к которой притёрта концевая мера.

Важное свойство плиток – способность притираться друг к другу. Под притираемостью плиток понимается их способность прочно сцепляться между собой при надвигании одной меры на другую (1). По точности изготовления концевые меры делятся на четыре класса 0,1,2,3. Кроме того, для концевых мер находящихся в эксплуатации, устанавливаются дополнительные два класса 4 и 5-й. Меры класса «00» изготавливаются по специальному соглашению сторон.

По точности аттестации рабочих размеров, т.е. по точности, с которой измерен размер самой плитки, делятся на пять разрядов (1,2,3,4,5) (2).

Класс концевых мер характеризуется степенью приближения срединного размера плитки к её номинальному размеру. Чем меньше срединный размер отличается от номинального, тем выше класс плитки, и наоборот. Концевые меры изготавливают с высокой степенью точности. Погрешность изготовления плитки 0-го класса с номинальным размером 50 мм равна+0,1 мкм.

Концевые меры длины по ГОСТ 9038-73 комплектуются в наборы, которых всего выпускается 21 набор. Содержание плиток в наборах различное.

В некоторые наборы, кроме основных, (меры, которые имеют высший разряд относительно всех других используемых мер) входят так называемые защитные меры из твёрдого сплава, которые притирают по концам блока.

Они служат для предохранения основных плиток набора от повреждений и износа. Защитные плитки в отличие от остальных имеют срезанные углы и

дополнительную буквенную маркировку.

5.2. Набор блока концевых мер по классу.

Набор блока следует начинать с микрометровых плиток, затем переходить к сотым дальше к десятичным и, наконец, к сантиметровым и миллиметровым, но так, чтобы числовое значение остатка каждый раз уменьшалось по крайней мере на один десятичный разряд числа.

Блок концевых мер нельзя составить более чем из пяти мер, иначе он будет иметь большую погрешность.

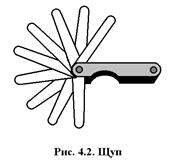

5.3.  Щупы

Щупы

Щуп представляет собой длинную тонкую пластинку. Толщина этой пластинки служит измерительным (рабочим) размером. Длина пластинок в зависимости от их назначения составляет 50, 100 и 200 мм. Такие пластины различной толщины соединяют по несколько штук в накладку (рис. 4.2.).

Щупы очень широко применяют в ремонтной практике для определения зазоров между трущимися деталями. Для определения щупами прямолинейности поверхностей, например, при проверке направляющих станков и т.д., вдоль направляющих ставят ребром линейку и просвет между линейкой и станиной измеряют щупом. Точность изготовления щупов значительно меньше, чем концевых мер (всего 2 класса). Число щупов зависит от номера набора и колеблется от 8 до 16.

5.4. Угловые меры.

При измерении углов используются специальные угловые меры, которые служат для проверки и настройки приборов для измерения углов, а также для непосредственного точного измерения углов. Угловые меры имеют треугольную форму с одним рабочим углом от 10 до 79˚, или четырёхугольную форму с четырьмя рабочими углами от 80 до 100˚.

Из угловых мер могут быть составлены блоки с диапазоном измерения в пределах от 10 до 360˚. В блоке их скрепляют между собой с помощью односторонних или двухсторонних державок и клиньев, вставленных в отверстия плиток и державок. Проверяют углы мерами на просвет.

5.5. Калибры

Калибрами называют бесшкальные инструменты, предназначенные для контроля размеров, формы или взаимного положения деталей и их частей в изделии.

По способу проверки различают калибры (нормальные и предельные). Нормальные калибры называются те, которые в какой-то степени копировали действительные размеры изделия и его форму, то есть годность изделия определяют по плотности их всхождения. Однако правильность определения при

этом целиком зависит от квалификации контролёра.

Более просто и точно контролируют детали предельными калибрами, выполненными по предельным размерам изделия. Если калибр ПР проходит под действием собственного веса или усилия, примерно равного ему, а калибр нет, изделие считается годным. С помощью предельных калибров определяют не числовое значение контролируемых параметров, а годность детали.

Если проходной калибр не проходит, деталь является исправным браком, если проходит непроходной калибр – деталь является неисправным браком. Валы и отверстия с допуском Т6 и точнее не рекомендуется проверять калибрами, так как они вносят большую погрешность измерения. Такие детали проверяют универсальными измерительными средствами.

При изготовлении предельных калибров необходимо выдержать их размеры в пределах допусков на калибры, установленных стандартами. Размеры и предельные отклонения зависят от их назначения. По назначению различают рабочие, приёмные и контрольные предельные калибры.

Рабочие калибры, обозначенные Р-ПР и Р-НЕ, служат непосредственно для контроля деталей при их изготовлении и восстановлении на рабочих местах. Приёмные, обозначенные П-ПР и П-НЕ, специально не изготавливают, а используют в качестве их частично изношенные калибры. Приёмными пользуются представители заказчика. Контрольные предназначены для проверки или установки на размер рабочих калибров – скоб К-И, которые являются непроходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб. Несмотря на малый допуск контрольных калибров, они все искажают установленные поля допусков на изготовление и износ калибров, поэтому контрольные калибры по возможности не следует применять, а лучше заменить их концевыми мерами или универсальными измерительными приборами.

|

Диаметры отверстий контролируют пробками. Наиболее распространены двухсторонние пробки (рис. 4.3.). если проходная сторона износилась, её можно заменить, непроходная сторона (НЕ) служит дольше.

|

Для контроля диаметров свыше 50 мм изготавливают неполные пробки двутаврового профиля с высверленными отверстиями (рис. 4.4.). такие пробки легче, экономичнее и пользоваться ими удобнее. Однако при проверке годности отверстия, неполной пробкой надо её несколько раз поворачивать на некоторый угол. Из-за простоты изготовления их применяют на ремонтных предприятиях.

Диаметры валов контролируют скобами.

Скобы делятся на двухсторонние и односторонние – в виде двух раздельных калибров. Одна сторона: изготовлена под проходной размер, а другая – под непроходной размер. У односторонних скоб проходной и непроходной размер объединены, и разделены между собой выступом, который отделяется от проходной части разделительной канавкой.

|

Большое распространение при ремонте машин получают регулируемые скобы (рис 4.5.), которые можно настраивать на разные размеры, что позволяет компенсировать износ и использовать одну скобу для измерения размеров, лежащих в определённом интервале.

Настройка скобы для контроля предельных размеров вала производится блоками концевых мер. Для этого у скобы 1 отвертывают на два-три оборота стопорный винт 6, и нажав на головку винта выталкивают втулку 5 стопора, освобождая измерительную головку 2. Между измерительными поверхностями скобы вставляют блок концевых мер 3 необходимого размера и винтом 4 выдвигают измерительную головку до соприкосновения с блоком плиток. В таком положении измерительную головку закрепляют стопорным винтом 6. После этого проверяют правильность установки скобы. Скоба должна с

лёгким трением перемещаться по блоку плиток: если скобу нельзя сдвинуть или она перемещается слишком свободно настройку повторяют.

Пример расчета предельных размеров блока концевых мер для контроля вала Æ 58 и 8.

Решение.

1. По СТ СЭВ 144-75 находим отклонение вала

es = +133 мкм.

ei = +87 мкм.

2. Определяем предельные размеры вала:

d max = d + es = 58,133 мм.

d min = d + ei = 58,087мм.

3. Расчитываем блоки концевых мер по определённым размерам вала, используя наборы 1,2

а) для проходного размера (Р-ПР) скобы берём размер вала d max = 58,133 мм.

58,133 – заданный размер

2,203 – первая мера набора

55,930 – остаток

1,43 – вторая мера набора

54,50 – остаток

4,5 – третья мера набора

50,0 – остаток

50 – четвёртая мера набора

Таким образом блок состоит из следующих концевых мер (2,203; 1,43; 4,5; 50)

б) для рабочего непроходного размера (Р-НЕ) скобы берём размер по

d min = 58,087 мм.

58,087 – заданный размер

2,007 – первая мера набор

56,080 – остаток

1,08 – вторая мера набора

55,00 – остаток

5,0 – третья мера набора

50 – остаток

50 – четвёртая мера набора

Таким образом блок состоит из следующих мер (2,007; 1,08; 5,0; 50).

Регулируемые скобы по сравнению с жесткими имеют меньшую точность и надёжность (так как правильность настройки скобы оценивают по ощущению, а полученный размер сохраняется недостаточно надёжно) поэтому их чаще

применяют для контроля изделий квалитета 8 и грубее. Регулируемые скобы целесообразно использовать при дефектации, настроив их на выбраковочный размер.

При контроле изделий скобами, скоба должна проходить проходной стороной и задерживаться на непроходной стороне под действием собственного веса.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1472; Нарушение авторских прав?; Мы поможем в написании вашей работы!