КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры расчета приспособления на точность

|

|

|

|

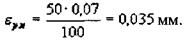

Определение расчетных факторов

Допуск а берется с чертежа детали (при окончательной обработке детали).

Погрешность базирования eб определяется в зависимости от схемы базирования по известным формулам.

Погрешность закрепления eз рассчитывается только в прецизионных приспособлениях. В большинстве случаев берется из таблиц.

Погрешность расположения приспособления eр.п.возникает при установке приспособления без выверки из-за зазоров между направляющими шпонками или установочными пальцами приспособления и Т-образными пазами или отверстиями стола станка. Определяется как расстояние между возможными крайними положениями посадочных поверхностей при установке приспособления, измеренного в направлении обрабатываемого размера заготовки.

При выверки приспособления на станке погрешность eр.п.равна погрешности выверки, которая должна указываться на сборочном чертеже приспособления. Выверка приспособлений широко применяется на зубообрабатывающих, токарных, револьверных, шлифовальных и фрезерных станках.

Погрешность от перекоса инструмента eпвозникает только при обработке поверхностей в кондукторах и при расположении фрез в приспособлениях с у становом.

При обработке поверхностей в кондукторах погрешность eпопределяется по формуле:

eп = dвт+dS

где dвт — погрешность, связанная с эксцентриситетом ($т) рабочей (быстросменной) втулки:

dS - погрешность, возникающая вследствие зазора S между неподвижной и быстросменной втулками:

dS=Smax

Если кондуктор имеет постоянные (неподвижные) втулки, то погрешность убудет определяться лишь величиной dн, то есть e=dн, dн — погрешность размера от опорного элемента до оси втулки.

При обработке поверхностей фрезами при помощи установов погрешность eп выражается погрешностью ± v размера от опорного элемента до поверхности установа, то есть eп=2 v.

Погрешность положения заготовки ^характеризует изменение положения рабочих поверхностей установочных элементов в результате их изнашивания в процессе эксплуатации инструмента. Износ установочных элементов приближенно можно определить по формулам:

а) для опор с малой поверхностью контакта: eи=И=b1×N;

б) для опор с развитой поверхностью контакта: eи=И=b2×N

где И - размерный износ опоры, мм;

b1,b2 - постоянные, зависящие от вида установочных элементов и условий контакта заготовок с опорой (приложение, табл. 22);

N — количество контактов заготовок с опорой в год (количество установок).

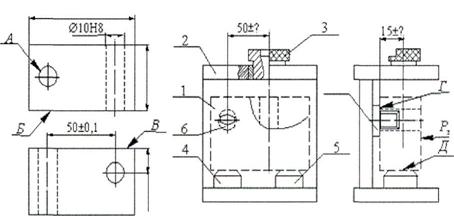

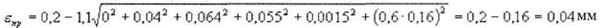

В заготовке 1 обрабатывается отверстие диаметром 10Н8 при помощи кондуктора 2 с быстросменными втулками 3. Заготовка базируется плоскостью Б на опорные пластины 4 и 5, а отверстием А - на ромбический палец 6 и плоскостью В - на опору 7. Необходимо определить точность изготовления приспособления (рис. 11.4).

Рис. 11.4. Приспособления для обработки деталей

В первую очередь необходимо обосновать параметры для расчета приспособления на точность при выполнении размеров 50 ±0,1 и 15 0,1. Для обеспечения при обработке параллельности оси обрабатываемого отверстия и плоскости В и перпендикулярности осей отверстий в пределах заданных допусков размеров в качестве расчетных параметров следует принять:

• отклонение от параллельности оси втулки 3 относительно установочной плоскости Г опоры 7;

• отклонение от перпендикулярности оси пальца 6 относительно оси втулки 3.

Проведем расчет точности изготовления приспособления из условия обеспечения размера 50 ±0,1 мм.

Погрешность базирования eб равна максимальному зазору Smax между отверстием А заготовки и пальцем 6. Отверстие А имеет диаметр 12Н8 = 12+0,027, а диаметр пальца 6 - 12д6 =  . Тогда Smax = 0,027 + 0,017 = 0,044 мм. Следовательно eб = 0,044 мм.

. Тогда Smax = 0,027 + 0,017 = 0,044 мм. Следовательно eб = 0,044 мм.

Погрешность закрепления eз для данного случая (заготовка со шлифованной поверхностью В с габаритными размерами 50 (80 мм, зажим ее в приспособлении осуществляется винтовым устройством) определяется по табл. 4 (см. приложение): eз- 0,04мм.

Погрешность расположения приспособления на станке eр.п.определяется зазором между втулкой 3 и зазором. Для получения диаметра 10Н8 необходимо сверление до диаметра 9,8Н11 и развертывание разверткой 10Н6. Сверление производят сверлом 9,8-0,036. Предположим, что для диаметра отверстия в быстросменной втулке 3 принять отклонение по F7. Тогда диаметр будет равен 9,8F7 =  Имеем Smax = 0,028 + 0,036 = 0,064 мм,

Имеем Smax = 0,028 + 0,036 = 0,064 мм,

eр.п. = Smax = 0,064 мм

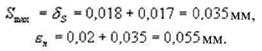

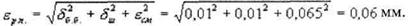

Погрешность от перекоса инструмента eпопределяется суммой погрешности eп = dвт+dS . Погрешность dвт=2eвт, где eвт = 0,005 +0,01мм - эксцентриситет втулки. Примем eвт =0,01мм, тогда dвт- 0,02 мм.

Погрешность зазора d S= Smax определяется для быстросменных втулок, устанавливаемых в неподвижные втулки по посадке Н6/д5 или Н7/д6. В данном случае примем посадку Н7/д6. Для сверла диаметром 9,8 мм быстросменная втулка имеет диаметр 15 мм [13]. Тогда для 15Н7/д6 имеет: 15Н7 = 15+0,018; 15д6 =  и окончательно:

и окончательно:

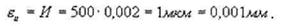

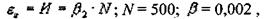

Погрешность eи от изнашивания установочных элементов определяется по формуле: eи = И = b2×N. Имеем N = 500; b2= 0,002 (приложение, табл. 22);

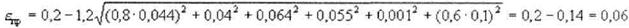

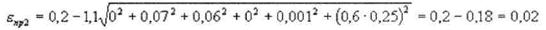

Определяем экономическую точность обработки: для принятых условий (сверление по кондуктору) (приложение, табл. 15) w =0,1 мм. Принимаем кт1 = 0,8; кТ = 1,2; кт2 = 0,6. Окончательно имеем:

Таким образом, на сборочном чертеже приспособления необходимо привести отклонение от перпендикулярности оси пальца 6 относительно оси втулки 3 не более 0,06 мм.

Теперь проведем расчет приспособления на точность при условии выполнения размера 15 ±0,1 мм.

Погрешность базирования eб здесь равна нулю. Погрешность закрепления eз также равна 0,04 мм.

Погрешность расположения приспособления на станке eр.п.= 0,064 мм.

Погрешность от перекоса инструмента eп = 0,055мм.

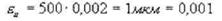

Погрешность от изнашивания установочного элемента eи определяется:

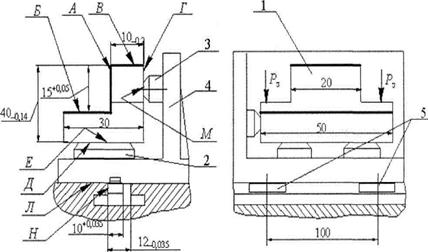

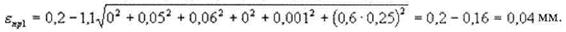

Экономическая точность обработки равна f= 0,16 мм (приложение, табл. 18) кТ1 = 0,8; кТ = 1,1; кТ2 = 0,6. Тогда имеем:

Таким образом, на сборочном чертеже приспособления необходимо поставить отклонение от параллельности оси втулки 3 относительно установочной плоскости Г опоры 7 не более 0,04 мм.

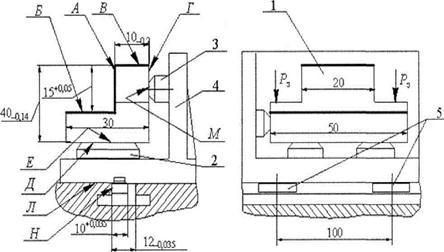

Пример. Заготовка 1 (рис. 11.5) обрабатывается по поверхностям А, Б и В в приспособлении на фрезерном станке способом автоматического получения заданных размеров. Заготовка 1 устанавливается плоскостями Д и Г на опорные пластины 2 и 3, размещенные на корпусе 4 приспособления. Ориентация приспособления на столе станка относительно Т-образных пазов осуществляется посредством направляющих шпонок 5.

Рис. 11.5. Обработка заготовки в приспособлении на фрезерном станке.

При фрезеровании детали размеры 10-0,2 и 40-0,14 выдерживаются за счет установки в приспособлении, а размер 15+0,05 за счет размеров и настройки инструмента.

Поэтому для обеспечения при обработке параллельности горизонтальности плоскостей Б и В и боковой плоскости А относительно плоскостей Д и Г заготовки в пределах заданных допусков размеров в качестве расчетных параметров следует приняты отклонение от параллельности рабочей (установочной) плоскости Е опорных плоскостей 2 относительно установочной поверхности Л корпуса 4 приспособления; отклонение от параллельности рабочей (установочной) плоскости М опорной пластины 3 относительно боковой поверхности Н направляющих шпонок 5 приспособления.

Расчет точности изготовления приспособления из условия обеспечения размера заготовки 40-0,014 Погрешность базирования заготовки eб равна нулю, так как в данном случае измерительная и установочная базы совпадают.

Погрешность закрепления eз, для данного случая (заготовка со шлифованной поверхностью Д, с поперечными размерами 30х50, зажим ее в приспособлении осуществляется пневматическим зажимным устройством) определяется по табл. 4 (см. приложение): eз= 0,030мм.

Погрешность расположения приспособления на станкеравна нулю, так как осуществляется надежный контакт установочной плоскости приспособления с плоскостью стола станка.

Погрешность от перекоса инструмента нравна нулю, так как в приспособлении отсутствуют направляющие элементы.

Погрешность от изнашивания установочных элементов определяется по формуле:

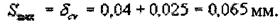

Определяем экономическую точность обработки. Для принятых условий (заготовка из стали, фрезерование отделочное, размер 40 мм) по табл. 10 приложения w = 0,1 мм. Принимаем кт1 = 0,8; кт = 1,1; кт2 = 0,6. Окончательно имеем:

Таким образом, на сборочном чертеже приспособления необходимо указать отклонения от параллельности плоскости Е относительно Л не более 0,03 мм на длине 50 мм или 0,06 мм на 100 мм.

Теперь рассчитаем приспособление на точность из условия обеспечения размера заготовки 10-0,02 мм.

Погрешность базирования eб равна нулю. Погрешность закрепления нравна 0,025 мм.

Погрешность расположения приспособления на станкеопределяется по формуле

где l - длина детали, мм;

S - наибольший зазор между направляющими шпонками приспособления и Т-образным пазом стола станка, мм;

L - расстояние между шпонками, мм.

Тогда:

Погрешность от перекоса инструмента eп=0.

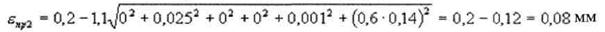

Погрешность от изнашивания установочного элемента eи - 0,001 мм. Экономическая точность обработки равна w= 0,14 мм. Кт1 = 0,8; Кт = 1,1; Кт2 = 0,6. Тогда имеем:

На сборочном чертеже приспособления необходимо указать отклонение от параллельности плоскости М относительно Н не более 0,08 мм на длине 50 мм или 1,6 /100 мм.

Пример. В заготовке 1 обрабатывается ступенчатое отверстие А в приспособлении на токарном станке (рис. 11.6). Заготовка 1 устанавливается плоскостью Б на две опорные пластины 2 и 3, плоскостью В - на опорную пластину 4 и плоскостью.Г-на торец втулки 5. Пластины 2, 3 и 4 размещаются на угольнике 6, приваренном к планшайбе 7. Для балансировки (уравновешивания) приспособления на планшайбе 7 закрепляется противовес 8. Приспособление устанавливается на шпиндель токарного станка с помощью переходного фланца 9, который выточкой Д центрируется по коническому пояску шпинделя 10. Центрирование приспособления на фланце 9 производится выточкой Е по буртику Ж фланца 9 по посадке H7/h6.

При растачивании отверстия приспособление влияет на получаемые размеры 50+0,1 мм и 75 + 0,1 мм.

В качестве расчетных параметров следует принять отклонение от параллельности оси шпинделя относительно установочных плоскостей Л и М опорных пластин 2, 3 и 4.

Рис. 11.6. Обработка заготовки на токарном станке.

Проведем расчет точности изготовления приспособления из условия обеспечения размера заготовки 50 ± 0,11 мм.

Погрешность базирования eб= 0, так как в данном случае измерительная и установочная базы совпадают. Погрешность закрепления для данного случая по табл. 4 (см. приложение) равна 0,05 мм.

Погрешность расположения приспособления на станке eр.п., будет определяться следующими погрешностями:

• биением dб.б буртика Ж фланца 9 относительно конической выточки Д;

• смещением dсм оси приспособления относительно оси фланца в пределах зазора между выточкой Е приспособления и буртиком Ж фланца;

• биение dш конического пояска шпинделя.

Принимаем величину dб.б = 0,01мм.

Максимальное смещение dсм оси приспособления относительно оси фланца составляет dсм = Smах, где Smax - максимальный зазор в этом соединении. По таблице допусков диаметр 165Н7 = 165+0,04, а диаметр 165h6 = 165-0,025. Таким образом

Биение dш, конического пояска шпинделя принимаем равным 0,011 мм [12]. Таким образом:

Погрешность от перекоса инструмента eп= 0, так как в приспособлении отсутствуют направляющие элементы.

Погрешность eu от изнашивания установочных элементов определяется по формуле

Определяем экономическую точность обработки: <©= 0,25 мм (приложение, табл. 18).

Принимаем кт1 = 0,8; кт= 1,1; кт2 = 0,6.

Таким образом, на сборочном чертеже приспособления необходимо указать отклонение от параллельности оси шпинделя относительно плоскости Л не более 0,04 мм на длине 50 мм или 0,08 мм на 100 мм.

Теперь проведем расчет точности изготовления приспособления из условия обеспечения размера заготовки 75 + 0,1 мм.

Погрешность базирования eб равна нулю. Погрешность закрепления равна 0,07 мм.

Погрешность расположения приспособления на станке eр.п. = 0,06 мм.

Погрешность от перекоса инструмента eп = 0.

Погрешность от изнашивания установочного элемента eи= 0,001 мм; w = 0,25 мм. кт1 = 0,8; кт= 1,1; кт2 = 0,6.

Таким образом, на сборочном чертеже приспособления необходимо указать отклонение от параллельности оси шпинделя относительно плоскости М не более 0,02 мм на длине 50 мм или 0,04/100.

Контрольные задания.

Задание 11.1.

Этапы расчета приспособления на точность.

Задание 11.2.

Какие расчетные параметры могут выступать при расчете приспособления на точность?

Задание 11.3.

Как определить погрешность установки заготовки в приспособлении.

Задание 11.4.

Как определить погрешность расположения приспособления.

Задание 11.5.

Когда возникает погрешность от переноса инструмента?

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 5965; Нарушение авторских прав?; Мы поможем в написании вашей работы!