КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Номери швидкорозварюваних круп

|

|

|

|

| Види круп | Номери |

| Ячмінні | 1, 2, 3 |

| Пшеничні | 1, 2, 3 |

| Горохові | На номери не поділяються |

Швидкорозварювані крупи повинні відповідати вимогам, наведеним у табл. 99.

Таблиця 99

Показники якості швидкорозварюваних круп

| Найменування показника | Характеристика круп і норми якості | ||

| Ячмінних | Пшеничних | Горохових | |

| Зовнішний вигляд | Овальні або круглі з нерівними краями ”перепічки”, які мають з обох сторін відтиск рифлів або гладку поверхню | ||

| Колір | Білий, з жовтуватим, іноді зеленуватим відтінком | Білий, з жовтуватим відтінком | Жовтий, зелений |

| Смак | Властивий нормальним ячмінним крупам, без сторонніх присмаків, не кислий, не гіркий | Властивий нормальним пшеничним крупам, без сторонніх присмаків, не кислий, не гіркий | Властивий продуктовому гороху, не кислий, не гіркий |

| Запах | Властивий нормальним ячмінним крупам, без пліснявого, затхлого та інших сторонніх запахів | Властивий нормальним пшеничним крупам, без пліснявого, затхлого та інших сторонніх запахів | Властивий нормальному продуктовому гороху, без пліснявого, затхлого та інших сторонніх запахів |

| Вологість, %, не більше | 14,0 | 14,0 | 14,0 |

| Вміст смітної домішки, %, не більше У тому числі: А) мінеральної Б) шкідливої У числі шкідливих домішок: Гірчака повзучого і в’язелю різнокольорового (разом) Насіння геліотропа опущеноплідного і триходесми сивої В) куколю | 0,3 0,05 0,05 0,02 не допускається - | 0,3 0,05 0,05 0,02 не допускається 0,1 | 0,4 0,05 - - не допускається - |

| Вміст лому і мучки, %, не більше | 8,0 | 8,0 | 8,0 |

| Вміст плющених крупинок оброблених зерен жита і ячменю, %, не більше | - | 3,0 | - |

| Зараженість шкідниками хлібних запасів | Не допускається | ||

| Вміст металомагнітної домішки на 1кг круп, мг, не більше | |||

| Розварюваність, хв: Круп № 1 Круп № 2 Круп № 3 | - - |

Примітки:

1. Величина окремих частинок металомагнітних домішок у найбільшому лінійному вимірі не повинна перевищувати 0,3 мм, а маса окремих крупинок руди і шлаку — не більше 0,4 мг кожна.

2. Показник розварюваності — гарантійний.

Характеристика домішок у швидкорозварюваних крупах усіх видів і номерів вказана в табл. 100.

Таблиця 100

Найменування і характеристика домішок у швидкорозварюваних крупах

| Найменування домішок | Характеристика |

| Смітна: Мінеральна Органічна | Частинки землі, пісок, галька, частинки руди, наждаку, шлаку та інших домішок мінерального походження Частинки квіткових плівок, стеблин, оболонок |

| Смітне насіння | Насіння всіх дикорослих і культурних рослин |

| Зіпсовані крупинки | Загнилі, запліснявілі, обвуглені, всі з явно зміненим (зіпсованим) кольором ендосперму |

| Шкідлива домішка | Сажка, ріжки, гірчак повзучий, в'язіль різнокольоровий, термопсис ланцетний (мишатник) |

| Лом і мучка | Прохід крізь сито з отворами: ø3,5 мм для швидкорозварюваних горохових круп; ø3,0 мм для швидкорозварюваних ячмінних і пшеничних круп № 1; ø2,5 мм для швидкорозварюваних ячмінних і пшеничних круп № 2; ø2,0 мм для швидкорозварюваних ячмінних і пшеничних круп №3 |

Примітки:

1. В пшеничних швидкорозварюваних крупах оброблені плющені зерна жита і ячменю понад 3% відносять до смітної домішки.

2. В ячмінних швидкорозварюваних крупах оброблені зерна пшениці до смітних домішок не належать. Гарантійний термін зберігання швидкорозварюваних круп (з дня фасування) — 9 місяців.

18. ТЕХНОЛОГІЯ ВИРОБНИЦТВА КРУП ПІДВИЩЕНОЇ ПОЖИВНОЇ ЦІННОСТІ

Принципіальна технологічна схема по виробництву круп підвищеної поживної цінності наведена й додатку 45.

Крупи підвищеної поживної цінності одержують на основі борошняних продуктів з рису подрібненого ("Здоров'я", "Ювілейна"), непропареного гречаного проділу ("Піонерська"), вівсяних неподрібнених круп першого сорту ("Спортивна") з доданням знежиреного сухого молока (молочних відвійок), сухого яєчного білка або яєчного продукту в натуральному і замороженому вигляді (білок, меланж).

Крупи "Флотська", "Південна", "Сильна" одержують шляхом поєднання борошняних продуктів різних зернових культур.

Крупи підвищеної поживної цінності — це швидкорозварювані пресовані вироби, які за формою і розмірами нагадують натуральні крупи. Вони призначені для масового споживання і можуть бути використані в громадському та індивідуальному харчуванні для приготування широкого асортименту страв, їх виробництво в Україні тільки передбачається. Тому нижче наведені орієнтовні дані по технології і показниках якості круп.

Підготовче відділення

18.1. Сировину для виробництва круп, що надійшла в цех (рис подрібнений, проділ гречаний, горох колений, вівсяні неподрібнені крупи першого сорту, ячмінні крупи), зважують і піддають контрольному очищенню від домішок шляхом провіювання, просіювання. Вівсяні неподрібнені крупи додатково пропускають крізь падді-машину.

При потребі крупи промивають з подальшим висушуванням до вологості, яка не перевищує 11 - 12%.

Вівсяні неподрібнені крупи додатково пропарюють в горизонтальному пропарнику і висушують.

18.2. Очищену сировину розмелюють в борошно шляхом послідовного пропуску крізь три системи вальцьових верстатів. Характеристика вальцьових верстатів: колова швидкість — 6 м/с; співвідношення швидкостей — К=1,5; ухил рифлів — 8%; число рифлів на 1 см на 1-й розмелювальній системі — 22, на 2-й — 26, на 3-й — 28. Помел сировини можна здійснювати і в дробарках. Після вальцьових верстатів або дробарок продукти помелу сортують у розсійниках. Борошно відбирають проходом крізь сито із поліамідної тканини № 33/36 ПА. За якістю борошно повинно відповідати таким вимогам:

крупність помелу — залишок на ситі № 33/36 ПА не більше 2%;

вміст мінеральних домішок — при розжовуванні не повинно відчуватись хрускоту;

вміст металомагнітної домішки — на 1 кг борошна не більше 3 мг. При цьому величина окремих частинок металомагнітних домішок у найбільшому лінійному вимірі не повинна перевищувати 0,3 мм, а маса окремих крупинок руди і шлаку — не більше 0,4 мг.

Пресувально-сушильне відділення

18.3. Готове борошно подають в окремі для кожного виду бункери, місткість яких повинна забезпечити необхідний запас для безперебійного завантаження обладнання, встановленого на наступних операціях.

Для приготування вихідної суміші заданої рецептури різні види борошна, а також знежирене сухе молоко і сухий яєчний білок дозують і змішують у необхідній пропорції.

18.4. У готовій суміші визначають вологість і подають в тістозмішувач преса. Разом з борошном в тістозмішувач преса при допомозі дозувального автомата безперервно подають питну воду, яку нагрівають до температури 45 - 50 °С. Знежирене сухе молоко і сухий яєчний білок можна вводити в суміш шляхом розчинення їх у воді, яку використовують для замісу. В цьому випадку у схемі (див. додаток) передбачено апарат типу СРЖ для приготування молочної та яєчної емульсії, подачі її в прес. Замішують тісто 15 хв.

Кількість води, необхідну для зволожування суміші, розраховують за формулою:

де X - необхідна кількість води, л; G - маса суміші, кг; W1- задана вологість суміші, %; W2- початкова вологість суміші, %.

18.5. Пресування круп здійснюють на пресах шнекового типу з установленням ріжучого механізму, який забезпечує одержання крупинок товщиною не менше 1,5 мм і не більше 2,5 мм. Преси оснащують бронзовими матрицями з отворами без укладок. Залежно від виду круп отвори матриці мають такі розміри і форму (табл. 101).

Таблиця 101

Розміри і форми отворів матриць пресів при виробництві круп підвищеної поживної цінності

| Вид круп | Форма отворів матриці | Розмір отворів, мм |

| „Здоров’я” і „Ювілейна” | Відповідає профілю рисових круп | Довжина 6-7; ширина 3,0-3,2 |

| „спортивна” | Відповідає профілю вівсяних круп або чечевицеподібна | Довжина 8-9; ширина 2 |

| „Союзна”, „Флотська”, „Південна” | Чечевицеподібна | Діаметр отвору 2,0 |

| „Сильна” | чечевицеподібна | Діаметр отвору 3,5 |

| „Піонерська” | чечевицеподібна | Діаметр отвору 3,5 |

Вологість тіста для круп "Здоров'я" і "Ювілейна" повинна бути 27—29%, для інших круп — 31-34%.

18.6. Вологі вироби після преса висушують. Температура теплоносія не повинна перевищувати 70 °С. Вологість круп після висушування повинна бути не більше 13%.

18.7. Висушені крупи контролюють у крупосортувалці або розсійнику, де відсортовують биті, погано відшліфовані крупинки, які значно погіршують зовнішній вигляд усієї маси круп. Лом і нестандартні крупи розмелюють на борошно, яке в кількості 5% додають до загального потоку суміші. Крупи основного потоку піддають магнітному контролю і направляють на фасування або затаровування в паперові мішки.

Фасують крупи в поліетиленові або поліетиленцелофанові пакети масою нетто 0,5—1,0 кг. Відхилення по масі нетто — ± 2%. Пакети з крупами упаковують в гофровані коробки. Допускається фасування круп у паперові мішки на 20 кг.

Асортимент, норми виходу та якість круп підвищеної поживної цінності

Крупи підвищеної поживної цінності залежно від вмісту поділяються на такі види (табл. 102).

Таблиця 102

Види круп підвищеної поживної цінності

| Вид круп | Вміст | % |

| „Ювілейна” | Борошно рисове Борошно макаронне першого сорту (напівкрупка) Знежирене сухе молоко | |

| „Спортивна” | Борошно вівсяне Знежирене сухе молоко | |

| „Піонерська” | Борошно гречане Знежирене сухе молоко | |

| „Флотська” | Борошно гречане Борошно ячмінне | |

| „Сильна” | Борошно горохове Борошно ячмінне Борошно макаронне першого сорту (напівкрупка) | |

| Здоров’я” | Борошно рисове Борошно макаронне першого сорту (напівкрупка) Знежирене сухе молоко Сухий яєчний білок або яєчний продукт у натуральному або замороженому виді (білок, меланж) | |

| „Союзна” | Борошно гречане Борошно ячмінне Сухий яєчний білок або яєчний продукт у натуральному або замороженому виді (білок, меланж) | |

| „Південна” | Борошно кукурудзяне Борошно ячмінне Борошно горохове Борошно макаронне першого сорту (напівкрупка) |

Термін зберігання круп з підвищеною поживною цінністю – 9 місяців з дня вироблення при дотримуванні умов транспортування і зберігання.

Норми виходу круп підвищеної поживної цінності і відходів наведені в табл. 103

Таблиця 103

Норми виходу круп підвищеної поживної цінності

| Крупи | Вихід, % | Усушка,% | ||

| Круп | Відходів l і ll категорій | Відходів lll категорії | ||

| „Ювілейна” | 92,0 | 6,3 | 0,7 | 1,0 |

| „Спортивна” | 94,0 | 4,3 | 0,7 | 1,0 |

| „Піонерська” | 94,0 | 4,3 | 0,7 | 1,0 |

| „Флотська” | 94,0 | 4,3 | 0,7 | 1,0 |

| „Сильна” | 94,0 | 4,3 | 0,7 | 1,0 |

| Здоров’я” | 92,0 | 6,3 | 0,7 | 1,0 |

| „Союзна” | 94,0 | 4,3 | 0,7 | 1,0 |

| „Південна” | 94,0 | 4,3 | 0,7 | 1,0 |

Якість круп повинна відповідати вимогам, паві-дсним у табл. 104.

Таблиця 104

Вимоги і показники якості круп підвищеної поживної цінності

| Показники | Найменування круп | |||||

| „Ювілейна” „Здоров’я” | „Піонерська” | „Спортивна” | „Флотська” „Союзна” | „Сильна” | „Південна” | |

| Колір | Білий з жовтим відтінком | Сірувато-жовтий | Жовто-сірий | Білий з сіруватим відтінком | Жовтий | Жовтий |

| Запах | Нормальний без затхлого, пліснявого та інших сторонніх запахів | Властивий гороховим крупам, без затхлого, пліснявого та інших сторонніх запахів | Нормальний без затхлого, пліснявого та інших сторонніх запахів | |||

| Смак | Властивий рисовим крупам з присмаком молочних відвійок, без кислого, гіркого та інших сторонніх присмаків. При введенні яєчних продуктів крупи повинні мати яєчний присмак | Властивий гречаним крупам з присмаком молочних відвійок, без кислого, гіркого та інших сторонніх присмаків | Властивий вівсяним крупам з присмаком молочних відвійок, без кислого, гіркого та інших сторонніх присмаків | Властивий гречаним крупам з присмаком молочних відвійок, без кислого, гіркого та інших сторонніх присмаків. При введенні яєчних продуктів крупи повинні мати яєчний присмак | Властивий гороховим крупам без кислого, гіркого та інших сторонніх присмаків | Властивий кукурудзяним крупам з легким присмаком гороху, без кислого, гіркого та інших сторонніх присмаків |

| Форма і розміри крупинок, які відповідаюь розмірам отворів, мм | Відповідає формі рисових круп | Чечевице-подібна, ø3,5 мм | Відповідає формі ядра вівса або чечевице-подібна | Чечевице-подібна, ø2,0 мм | Чечевице-подібна, ø3,5 мм | Чечевице-подібна, ø2,0 мм |

| Вирівняність крупинок по товщині, %, не менше (прохід крізь сито 2,6×20 і схід із сита 1,4×20) | ||||||

| Поверхня | Гладка | |||||

| Вологість, %, не більше | ||||||

| Вміст лому, %, не більше У фасованих крупах У розважених крупах | ||||||

| Вміст деформованих крупинок, %, не більше У фасованих крупах У розважених крупах | ||||||

| Сторонні домішки | Не допускаються | |||||

| Зараженість шкідниками хлібних запасів | Не допускається | |||||

| Металомагнітна домішка в мг на 1кг круп, не більше | ||||||

| Стан круп після варіння | Збільшуючись в об’ємі, крупинки повинні зберігати форму і не злипатися в грудки |

Примітки:

1. Вироби, які мають невластиву даному продукту форму, відносять до деформованих.

2. Вирівняність круп характеризується проходом і сходом двох суміжних сит і виражається у %. Вирівняність круп підвищеної поживної цінності визначають проходом пробивного сита 2,6×20 мм і сходом з сита з отворами 1,4×20 мм при просіюванні 100г наважки на лабораторному розсійнику або ручним способом протягом 3хв при 120 обертах за хвилину. Такий набір сит можна застсовувати для всіх видів круп, оскільки товщина крупинок у них однакова.

3. Ломом вважають биті крупинки, які проходять крізь пробивне сито з отворами діаметром 3,0 мм (для круп „Ювілейна”, „Здоров’я”, „Піонерська”, „Сильна”, „Спортивна”)або крізь сито з отворами діаметром 1,5 мм (для круп „Флотська”, „Союзна”, „Південна”). Вміст лому в крупах „Ювілейна”, „Здоров’я”, „Піонерська”, „Сильна”, „Спортивна” визначають проходом сита з отворами ø3 мм, а в крупах „Флотська”, „Союзна”, „Південна”- проходом сита з отворами ø1,5 мм при просіюванні 100г наважки на лабораторному розсійнику або вручну протягом 3хв при 120 обертах за хвилину.

4. До сторонніх домішок відносять випадкові частинки (зерно, шпагат тощо).

5. Величина окремих частинок металомагнітних домішок у найбільшому лінійному вимірі не повинна перевищувати 0,3 мм, а маса окремих крупинок не більше 0,4 мг. Визначають металомагнітні домішки за ГОСТ 20239 (з урахуванням зміни 1).

6. Для визначення розварюваності каші крупи засипають у киплячу підсолену воду із розрахунку на кожних 50г круп 0,5л води (для круп „Флотська”, „Сильна”, „Південна”) і 0,25л води (для круп Здоров’я”, „Піонерська”, „Союзна”, „Спортивна”, „Ювілейна”) і варять до готовності на малому вогні при слабкому кипінні. Через 15хв від початку кипіння відбирають ложкою трохи каші й органолептично визначають стан круп. Відбір проб повторюють через кожних 2-3хв доти, поки крупинки стануть м’якими, але не деформованими.

7. Зараженість шкідниками визначають на ситах з довгастими отворами розмірами 2,5×20 і 1,5×20 мм за ТУ 5.897-111722-95

19. ТЕХНОЛОГІЯ ВИРОБНИЦТВА КРУП, ЯКІ НЕ ПОТРЕБУЮТЬ ВАРІННЯ

Принципіальну технологічну схему по виробництву круп, які не потребують варіння, наведено в додатку 46.

Крупи, які не потребують варіння – продукт готовий до споживання без готування (після заливання киплячою водою і набухання при кімнатній температурі протягом не більше 10хв).

Крупи, які не потребують варіння, поділяються на гречані, перлові та пшеничні.

Сировиною для виробництва круп, які не потребують варіння, є крупи гречані ядриця швидкорозварювані першого і другого сорту (ГОСТ 5550), крупи перлові № 1 і 2 (ГОСТ 5784), крупи пшеничні „Полтавські” № 1 і 2 (ГОСТ 276).

19.1 Технологічний процес виробництва круп, які не потребують варіння, передбачає очищення сировини шляхом одноразового пропуску крізь зерноочисний сепаратор (або розсійник), аспіратор і магнітний сепаратор.

Рекомендовані розміри отворів сит представлені в табл. 105.

Таблиця 105

Розміри отворів пробивних сит для очищення круп

| Найменування круп (сировини) | Діаметр отворів сит, мм, для | |

| Проходу | Сходу | |

| Крупи гречані ядриця першого або другого сорту | 5,0 | 1,6-1,7×20 |

| Крупи ячмінні перлові: № 1 № 2 | Ø4,0 Ø3,0 | Ø3,0 Ø2,5 |

| Крупи пшеничні типу „Полтавська” № 1 № 2 | Ø3,5 Ø3,0 | Ø3,0 Ø2,5 |

19.2 Очищені й зважені крупи миють протягом 3-5хв в машинах для миття безперервної дії з уловлюванням важковагих і легковагих домішок. Витрати води – 2,0-2,5 л на 1кг круп.Вологість митих круп повинна бути 27±3%.

19.3 Миті крупи через приймальні бункери-лійки подають в апарат для варіння. Варіння проводять насиченою водяною парою під тиском 0,2Мпа. Тривалість варіння 45-60 хв (до повної кулінарної готовності).

Кількості води, необхідної для залиття в апарат для варіння, розраховують з урахуванням фактичної вологості круп після миття і необхідної вологості після варіння (35±3%) за вийнятком кількості конденсату, який вбирають крупи при варінні.

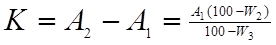

Розрахунок роблять за такою формулою:

де В – кількість води, яку добавляють, кг; А1 – вага після миття, кг; W3 – вологість зварених круп, %; W2 – вологість митих круп, %; К – кількість конденсату, який вбирають крупи при варінні, кг.

Вагу митих круп А1 розраховують за формулою:

де Л — вага вихідних круп, кг; W1- вологість вихідних круп, %; W2 - вологість митих круп, %/

Кількість конденсату (К) установлюють безпосередньо на підприємстві експериментальним шляхом для кожного виду круп і визначають за формулою

де А2 - середня вага круп двох дослідних варок насиченою парою без додавання води, з попереднім прогріванням апарата для варіння, кг.

19.4. Зварені крупи вивантажують з апарата для варіння в бункер-лійку з пристроєм для розпушування грудочок, а потім просіюють через штамповане металеве сито з отворами діаметром 7 мм.

19.5. Після просіювання зварені крупи подають на підсушування. Температура теплоносія, який подають у сушарку, повинна бути 100-105 °С.

Вологість круп після підсушування:

гречаних - 25 ± 2%

пшеничних і перлових - 20 ± 2%.

19.6. Після підсушування крупи повторно просіюють крізь сито з отворами ø7 мм для забезпечення високої вирівняності круп.

19.7. Плющення круп здійснюють в плющильних верстатах при таких зазорах між валками:

для круп гречаних — 0,4 - 0,5 мм;

для круп перлових і пшеничних — 0,3 - 0,4 мм.

19.8. Плющені крупи остаточно висушують до вологості не більше 10% при температурі теплоносія не менше 120 °С.

19.9. Висушені крупи піддають контрольному просіюванню на ситах з отворами діаметром 3 мм (ТУ 5.897-111722-95) з розпушником грудочок, магнітному контролю і направляють на фасування і пакування. Крупи випускають фасованими масою нетто від 0,3 до 2,0 кг.

Норми виходу і якість продукції

Норми виходу та якості продукції і відходів при виробництві круп, які не потребують варіння, наведені в табл. 106.

Таблиця 106

Норми виходу продукції при виробництві круп, які не потребують варіння

| Найменування продуктів | Норма, % |

| Крупи | 87,5 |

| Мучка кормова | 6,5 |

| Відходи 1 і 11 категорій | 0,5 |

| Усушка | 4,5 |

| Відходи 111 категорії, механічні втрати | 1,0 |

| Всього | 100,0 |

За органолептичними показниками крупи, які не потребують варіння, повинні відповідати орієнтовним вимогам, наведеним в табл. 107.

Таблиця 107

Показники якості круп, які не потребують варіння

| Показники | Характеристика |

| Зовнішній вигляд | Властивий даному виду круп, приготовлених звичайним кулінарним способом. Крупинки різного ступеню набухання. Допускаються крупинки, які не зберегли свою початкову форму внаслідок механічних пошкоджень і розпались на частини |

| Смак і запах | Властивий даному виду варених круп без стороннього запаху і присмаку |

| консистенція | М'яка, розсипчаста |

Фізико-хімічні показники круп, які не потребують варіння, повинні відповідати вимогам, наведеним у табл. 108.

Таблиця 108

Фізико-хімічні показники якості круп, які не потребують варіння

| Найменування показника | Норма, % |

| Масова частка вологи, %, не більше | 10,0 |

| Колоті ядра круп (прохід крізь сито з отворами ø3 мм), %, не більше: Для перлових і пшеничних Для гречаних | 3,0 20,0 |

| Відновлення, хв, не більше | 10,0 |

| Металомагнітна домішка на 1 кг круп, мг, не більше | 3,0 |

| Зараженість шкідниками хлібних запасів, наявність плісняви, яку видно візуально, і сторонніх | Не допускається |

Примітка. Величина окремих частинок металомагнітної домішки у найбільшому лінійному вимірі не повинна перевищувати 0,3 мм, а маса окремих крупинок руди і шлаку не повинна перевищувати 0,4 мг.

Гарантійний строк зберігання круп, які не потребують варіння — ие більше 12 місяців з дня їх вироблення.

Визначення відновлюваності круп, які не потребують варіння: в кастрюлю діаметром 150 мм і висотою 110 мм наливають 200 мл води, добавляють 3 г солі ії: ставлять на нагрівальний прилад. Після закипання у воду додають при помішуванні 10 г жиру і 90 г круп, потім кастрюлю накривають кришкою, знімають з нагрівального приладу і залишають для набухання на 10 хв.

20. ТЕХНОЛОГІЯ ВИРОБНИЦТВА ОКРЕМИХ ВИДІВ КРУП

Крупи із м'якої пшениці

Крупи виготовляють із постачальницького зерна м'якої пшениці, що відповідає вимогам ГОСТ 9353.

Крупи із м'якої пшениці виготовляють шліфовані та подрібнені й шліфовані. Залежно від технології виробництва і розміру крупинок їх поділяють на:

крупи із м'якої пшениці шліфовані № 1 і № 2;

крупи із м'якої пшениці подрібнені і шліфовані № 1, 2, 3.

Принципіальна технологічна схема по виробництву круп шліфованих № 1 і 2 аналогічна схемі виробництва круп типу "Полтавська" та "Артек" (додаток 38). Основні відмінності будуть вказані нижче. Принципіальна технологічна схема виробництва круп шліфованих і подрібнених № 1, 2, З наведена в додатку 47.

20.1. Очищення і лущення зерна пшениці проводять відповідно з розділом 14 діючих Правил (пункти 14.1-14.4) без поділу зерна на крупну та дрібну фракції, але з відбором дрібної фракції (прохід крізь пробивне сито з отворами 1,7 х 20 мм) пшениці, яку спрямовують у відходи І — II категорій. При відсутності оббивальних машин з абразивним циліндром для лущення зерна використовують машини з ситовим циліндром, наприклад, типу Р6-БГО-6.

20.2. Для одержання двономерних круп лущене зерно пшениці направляють на шліфування - шість систем, з проміжним провіюванням на дуоаспіраторах після другої і п'ятої систем. Шліфування проводять в машинах типу

А1-ЗШН, характеристика робочих органів яких наведена в табл. 109.

Таблиця 109

Характеристика робочих органів машин А1-ЗШН

| Система | Колова швидкість дисків, м/с | Термін обробки при одноразовому пропуску, с | Розмір отворів ситового циліндра, мм | Склад абразивного матеріалу, %, при зернистості | ||

| 1 і 2 шліфувальні | 16-18 | 12-25 | 1,0×15 | - | ||

| 3, 4, 5, 6 шліфувальні | 16-18 | 12-25 | 1,0×15 | - |

20.3. Для одержання триномерних круп лущене зерно пшениці направляють на шліфування (три системи) і подрібнення (одна система). Шліфування проводять у машинах типу А1-ЗШН, характеристика робочих органів яких аналогічна, наведеній у табл. 109. Подрібнення проводять у вальцьовому верстаті, параметри якого вказані в додатку 47.

20.4. Продукти після шліфування (шліфування й подрібнення) провіюють і сортують за крупністю у розсійниках із застосуванням сит, наведених у табл. 110.

Таблиця 110

Класифікація круп за розміром отворів сит

| Номер круп | Діаметри отворів двох суміжних пробивних сит, мм | Норма проходу та сходу двох суміжних сит, %, не меньше | |

| Прохід | Схід | ||

| Крупи із м’якої пшениці шліфовані | |||

| № 1 | 4,0 | 2,5 | |

| № 2 | 2,5 | ||

| Крупи із м’якої пшениці подрібнені та шліфовані | |||

| № 1 | 3,2 | 2,8 | |

| № 2 | 2,8 | 2,2 | |

| № 3 | 2,2 |

Примітка: Сита з круглими отворами за ТУ 5.897-111722-95, для круп шліфованих № 2 і круп подрібнених і шліфованих № 3 схід встановлюється на ситі із дротяної сітки № 063 та ТУ 14-4-1374-86.

20.5. Контроль мучки здійснюють на ситі з дротяної сітки № 063 з подальшим пропуском крізь магнітні апарати. Вміст частинок ядра (схід із сита № 063) у мучці не повинен перевищувати 5% від її маси.

На операціях ситового контролю мучки, лузги, відходів І - II категорій допускається застосування буратів, центрофугалів, крупосортувалок і розсійників.

20.6. Рекомендовані норми виходу круп і відходів при переробці м'якої пшениці наведені в табл. 111.

Таблиця 111

Рекомендовані норми виходу круп з м'якої пшениці

| Продукти переробки | Вихід круп, % | |

| Шліфованих | Шліфованих і подрібнених | |

| Крупи: № 1 № 2 № 3 | - | |

| Разом круп | ||

| Мучка кормова | ||

| Відходи l і ll категорій | 5,3 | 5,3 |

| Відходи lll категорії і механічні втрати | 0,7 | 0,7 |

| Усушка | ||

| Всього | 100,0 | 100,0 |

20.7. Зовнішній вигляд пшеничних круп повинен відповідати-вимогам, указаним в таблиці 112,

Таблиця 112 Зовнішній вигляд круп з м'якої пшениці

| Номер круп | Характеристика |

| Крупи з м’якої пшениці шліфовані | |

| № 1 | Зерно пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, шліфоване, подовженої та овальної форм із закругленими кінцями |

| № 2 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, крупинок, круглої форми, шліфовані |

| Крупи з м’якої пшениці подрібнені і шліфовані | |

| № 1 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і насіннєвих оболонок, крупинки шліфовані, з незначною кількістю обробленого цілого щуплого зерна, що проходить через сито з отворами діаметром 3,2 мм |

| № 2 і № 3 | Частинки подрібненого зерна пшениці, яке частково звільнене від зародка, плодових і иасіпнсвих оболонок, крупинки шліфовані, різної форми. Залежно під крупності поділяються на № 2 і № 3. |

20.8. Якість круп з м'якої пшениці всіх номерів повинна відповідати вимогам ТУУ 42.22.002-94 (табл. 113).

Таблиця 113

Показники якості круп з м’якої пшениці

| Назва показника | Характеристика і норма |

| Колір | Кремовий, кремовий із сірим або білим відтінком |

| Запах | Властивий пшеничним крупам, без сторонніх запахів, не затхлий, не пліснявий |

| Смак | Властивий пшеничним крупам, без стороннього присмаку, не кислий, не гіркий |

| Вологість, %, не більше | 14,0 |

| Доброякісне ядро, %, не меньше | 99,2 |

| Смітна домішка, %, не більше У тому числі: Мінеральна | 0,3 0,05 |

| Шкідлива домішка У тому числі: Гірчак повзучий, в’язіль різнокольоровий (разом) геліотроп опушеноплідний і триходесма сива | 0,05 0,02 не допускаються |

| Кукіль, % | 0,1 |

| Зіпсовані ядра, %, не більше | 0,2 |

| Оброблені зерна жита та ячменю, %, не більше | 3,0 |

| Металомагнітна домішка, мг на 1кг круп, не більше Розмір окремих частинок у найбільшому лінійному вимірі, мм, не більше Маса окремих частинок, мг, не більше | 3,0 0,3 0,4 |

| Зараженість шкідниками хлібних запасів | Не допускаються |

20.9. До домішок в крупах з м'якої пшениці обох видів і номерів відносяться такі, що наведені в табл. 73.

20.10. Порядок розрахунку виходів круп з м'якої пшениці аналогічний наведеному в розділі 14 цих Правил.

Крупи горохові подрібнені

Крупи горохові подрібнені виготовляють із продовольчого гороху 1 типу 1 і 2 підтипу або їх сумішей, 1, 2, 3 класів за ГОСТ 28674. У горосі 3-го класу допускаються домішки II типу не більше 5%.

Крупи горохові подрібнені залежно від розміру крупинок поділяються на два номери: 1 і 2.

20.11. Очищення гороху від домішок здійснюють відповідно з пунктами 15.1-15.3 цих Правил (схема технологічного процесу — додаток 48).

20.12. Перед лущенням горох на фракції не поділяють. "Лущення і шліфування проводять на двох системах із застосуванням лущильно-шліфувальних машин типу А1-ЗШН (діаметр отворів ситового циліндрі - 2,5 мм). Після провіювання в дуоаспіраторі продукт спрямовують у розсійник, в якому встановлюють сита з полотен решітних розмірів отворів 4 х 20 мм, діаметром 3,0 і 1,5мм. Схід сита 4 х 20 мм подають на вальцьовий верстат для подрібнення, схід сита діаметром отворів 3,0 мм - на третю шліфувальну систему (машина типу А1-ЗШН), схід сита діаметром отворів 1,5 мм - провіюють у дуоаспіраторі і подають на 1 полірувальну систему.

20.13. Продукт після подрібнення у вальцьовому верстаті спрямовують у розсійник, в якому встановлюють такі ж сита, як і у розсійнику після 2 шліфувальної системи. Схід верхніх сит розміром отворів 4 х 20 мм спрямовують на 4 шліфувальну і 2 полірувальну системи і в розсійник для класифікації продуктів. Сходи сит діаметром отворів 3,0 мм і 1,5 мм подають відповідно на З шліфувальну і 1 полірувальну системи.

20.14. Продукти після подрібнення і полірування класифікують за крупністю у розсійниках і крупосортувалках. Крупи після провіювання в колонках А1-БКА спрямовують в бункери готової продукції. Січку і мучку відбирають проходом пробивних сит діаметром отворів 1,5 мм.

Відноси аспіраторів контролюють на пробивному ситі діаметром отворів 3,0 мм, прохід направляють, на контроль мучки, а схід (лузгу) — засіки відходів І—П категорій. Вміст у луззі подрібнених частинок гороху, які одержуються сходом із пробивного сита діаметром отворів 1,0 мм, не повинен перевищувати 1,5% від їх маси.

На операціях ситового контролю мучки і лузги допускається застосування буратів, центрофугалів і розсійників.

20.15. Базисні норми виходу круп горохових подрібнених, побічних продуктів і відходів при переробці гороху, який за якістю відповідає вимогам ГОСТ 28674, наведені в табл. 114.

Таблиця 114

Норми виходу продукції при переробці гороху в крупи подрібнені

| Продукти переробки | Вихід, % |

| Крупи горохові подрібнені № 1 | |

| Крупи горохові подрібнені № 2 | |

| Разом круп | |

| Січка і мучка | 26,5 |

| Лузга | |

| Відходи l і ll категорій | |

| Відходи l і ll категорії | 0,5 |

| Усушка | |

| Всього |

20.16. Вирівняність круп горохових подрібнених, яка характеризується проходом і сходом двох суміжних сит, повинна відповідати даним, указаним у табл. 115.

Таблиця 115

Показники вирівняності круп горохових подрібнених

| Вид круп | Діаметр отвору двох суміжних пробивних сит, мм | Норма проходу та сходу двох суміжних сит, %, не менше | |

| Прохід | Схід | ||

| Крупи горохові подрібнені: № 1 № 2 | 4,5 3,0 | 3,0 1,5 |

20.17. Якість круп горохових подрібнених повинна відповідати вимогам, наведеним у ТУУ 46.22.013 - 95 (табл. 116).

Таблиця 116

Показники якості круп горохових подрібнених

| Назва показника | №! | № 2 | ||

| Перший сорт | Другий сорт | Перший сорт | Другий сорт | |

| Колір | Жовтий і зелений різних відтінків | |||

| Смак | Властивий гороху, без стороннього присмаку, не кислий, не гіркий | |||

| Запах | Властивий гороху, без сторонніх запахів, не затхлий, не пліснявий | |||

| Масова частка вологи. %, не більше | 15,0 | 15,0 | 15,0 | 15,0 |

| Маса смітної домішки, %, не більше У тому числі: Маса мінеральної домішки, %, не більше Маса зіпсованих крупинок, %, не більше | 1,5 0,05 1,0 | 3,0 0,2 2,0 | 1,5 0,05 1,0 | 3,0 0,2 2,0 |

| Маса січки і мучки, %, не більше | 1,0 | 1,5 | 1,0 | 1,5 |

| Маса металомагнітної домішки в 1кг круп, мг, не більше | 3,0 | 3,0 | 3,0 | 3,0 |

| Розмір окремих частинок металомагнітної домішки у найбільшому лінійному вимірі, мм, не більше | 0,3 | 0,3 | 0,3 | 0,3 |

| Маса окремих частинок металомагнітної домішки, мг, не більше | 0,4 | 0,4 | 0,4 | 0,4 |

| Зараженість шкідниками хлібних запасів | Не допускається |

20.18. До домішок у крупах горохових подрібнених належать такі, що наведені в табл. 79, за винятком подрібненого гороху.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 1232; Нарушение авторских прав?; Мы поможем в написании вашей работы!