КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 8. Оборудование и элементы печей: вспомогательное оборудование

|

|

|

|

1. ПЕРЕКИДНЫЕ, ЗАПОРНЫЕ, ТЯГОВЫЕ И РЕГУЛИРУЮЩИЕ УСТРОЙСТВА РЕГЕНЕРАТИВНЫХ ПЕЧЕЙ

Перекидные устройства

Для изменения направления факела печь снабжают перекидными устройствами. В печах мазутных, или работающих на холодном газе, необходима только перекидка воздуха.

В печах, снабженных двумя парами регенеративных насадок, когда подогреваются и газ, и воздух, необходимо осуществлять перекидку и газа, и воздуха, для чего служат газовые и воздушные перекидные устройства (рисунок 22).

Рисунок 22 - Схема перекидки газовой регенеративной печи:

1-5 - лебедки;6- вентилятор

После сигнала на перекидку командоаппарат включает поочередно лебедки 1, 2 и 3, закрывающие газовый клапан справа, затем открывают справа газовый дымовой шибер, а слева такой же шибер закрывают и т. д. В результате операции перекидки газ и воздух начинают проходить через нагретые левые насадки, продукты сгорания – через правые охлажденные насадки и будут их нагревать до следующей перекидки.

Очередность открывания и закрывания клапанов и шиберов может быть установлена различной и определяет принятую систему перекидки.

Перекидные устройства должны обеспечивать:

а) газоплотность конструкции. Должна быть исключена возможность проникновения воздуха через перекидной клапан в трубу. Это требование особенно важно для газовых перекидных устройств, где просачивание газа в трубу равносильно прямой потере его. Прямой потерей газа является также утечка его в момент перекидки, так называемое «короткое замыкание» на трубу;

б) минимальную потерю напора, особенно по пути продуктов сгорания;

в) надежность и долговечность конструкции. Трудность выполнения этого требования станет понятна, если учесть, что продукты сгорания проходят через перекидные устройства с довольно высокой температурой, иногда превосходящей 600° С.

Вследствие таких жестких требований очень многие конструкции совершенно вышли из употребления.

Дымовые шиберы

Шиберы, установленные в борове для регулирования тяги снабжены индивидуальным электроприводом, позволяющим ими управлять с помощью автоматического регулятора на расстоянии.

Дымовые шиберы для регулирования тяги в боровах, где температура не превышает 400-600° С, по конструкции могут быть значительно проще, так как при этом можно обходиться без водяного охлаждения и изготовлять их литыми из серого чугуна. Однако над шибером также устраивают уплотняющую коробку для того, чтобы предотвратить подсос в щели наружного воздуха.

Для температур продуктов сгорания выше 600-700° С применяют футеровку рамы и шибера огнеупорным кирпичом или выполняют его из слаболегированной жароупорной стали. В этом случае не обязательно водяное охлаждение, так как от шиберов, регулирующих тягу, не требуется такой большой газоплотности, как от шиберов на перекидных устройствах.

Задвижки

На газопроводы холодного газа устанавливают в качестве отключающих приспособлений газовые задвижки типа ГМК и «Москва» (рисунок 23).

Рисунок 23 - Газовые задвижки ГМК и «Москва»:

а - для воды, пара и сжатого воздуха с уплотняющими кольцами;

б - для нефти и газа без уплотняющих колец

В качестве регулирующих приспособлений последовательно с задвижками устанавливают газовые дроссели.

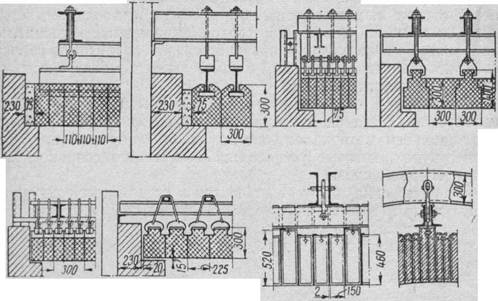

В печных установках, где воздух подается в горелки или в форсунки низкого давления для сжигания газа или мазута, в качестве отсекающих и регулирующих устройств для воздуха ставят и менее газоплотные органы — задвижки или дроссели (рисунок 24).

Следует отметить большое значение надлежащего оснащения воздухопроводов надежными отсекающими и регулирующими задвижками и дросселями. Это вопрос очень серьезный, от его правильного решения зависит нормальная безопасная эксплуатация печей.

Дымовые трубы

Дымовая труба - самое надежное тяговое устройство. Однако это сооружение дорогое и стоимость его быстро возрастает с увеличением высоты. Железобетонные трубы несколько дешевле кирпичных, причем с ростом их высоты разница в стоимости кирпичной и железобетонной труб значительно увеличивается. Следует отметить, что железобетонные трубы строят при условии, что температура 150 дымовых газов не превышает 400-500° С, так как иначе при более высокой температуре дополнительные затраты на теплоизоляцию бетона сильно увеличиваются и железобетонная труба становится дороже кирпичной даже при высоте 80-100 м.

Рисунок 24 - Воздушный дроссель

Железные дымовые трубы, футерованные изнутри шамотом, из которых большинство достигает 85 м, примерно в полтора раза дешевле кирпичных. Сооружение их вместе с огнеупорной футеровкой возможно в весьма короткие сроки (3-4 мес.), но срок службы железных труб примерно в 2 раза короче, чем кирпичных. Железные трубы бывают необходимы в сейсмически активных районах.

Дымоходы и газовоздухопроводы

При проектировании дымоходов особое внимание обращают на их размеры и герметичность. По нормам проектирования котельных агрегатов учитывают подсос воздуха в 5% к объему проходящих газов на каждые 10 м длины кирпичного борова. Если площадь сечения дымоходов будет слишком велика, то они потребуют больших затрат на постройку, а при малой площади сечения возникнет большое сопротивление проходу газов, что ухудшит работу печи. Следует учитывать также доступность дымоходов для чистки.

Для выполнения этого требования необходимо такое сечение, при котором средняя скорость движения продуктов сгорания w0 составляла бы 1,5-2,5 м/сек (нижний предел - при температуре продуктов сгорания 600-800° и в верхней - при 300-400°).

Минимальное сечение дымоходов (боровов) выбирают таким, чтобы они были доступны для чистки и осмотра.

Дымоходы, соединяющие печь с дымовой трубой, располагают в земле так, чтобы земляной покров над боровом составлял не менее 300 мм. Выбор материала, из которого делают борова, зависит от температуры уходящих газов.

При определении диаметра газопроводов также задаются скоростью движения газов, которая зависит от температуры и степени очистки газа от пыли. Для чистого газа w0 = 8-10 м/сек, для неочищенного w0 = 1- 3 м/сек. Для расчета воздухопроводов скорость движения холодного воздуха по воздухопроводам принимают в пределах w0 = 8 - 12 м /сек, а нагретого w0 = 3 - 6 м/сек (в зависимости от температуры нагрева). При расчетах воздухопроводов высокого давления допускают большие скорости.

Для горячего газа и воздуха воздухопроводы с внутренней или внешней стороны футеруют огнеупорными или изоляционными материалами. Изоляцию с внешней стороны применяют в том случае, когда температура нагрева воздуха или газа безопасна с точки зрения службы материала газо- или воздухопровода.

Заслонки

Заслонки в металлургических печах несут важную службу- пользуясь ими, закрывают печные окна, предотвращая этим потерю тепла излучением и с выбивающимися газами, а также препятствуя подсосу холодного воздуха в рабочее пространство печей. Заслонки бывают самых различных габаритов и массы (от нескольких кг до 5 т и даже более, от 300X 400 до 6000 мм).

Заслонки должны плотно закрывать окна и противостоять разрушительному действию выбивающихся раскаленных газов. Когда температура печи не превышает 900° С, создание такой заслонки не представляет особого труда. Из чугуна отливают корпус заслонки, изнутри его либо футеруют огнеупорным кирпичом, либо набивают огнеупорной массой. При более высокой температуре в печи предусматривают водяное охлаждение корпуса заслонки и рамы окна.

Для подъема заслонок применяют гидравлические, пневматические или электрические механизмы подъема (рисунок 25 и 26).

Рамы окон прикрепляют к металлическому каркасу печи.

Рисунок 25 - Устройство для подъема заслонки (заслонка футерованная не охлаждаемая)

Рисунок 26 - Пневматическое устройство для подъема заслонки (заслонка водоохлаждаемая футерованная). Стрелки указывают вход и выход воды и сжатого воздуха

2. ИСПАРИТЕЛЬНОЕ ОХЛАЖДЕНИЕ

В мартеновской печи охлаждению подвергают особенно много деталей - рамы завалочных окон, пяты главного свода и кессоны. С охлаждающей водой уносится до 293,1 кдж тепла на 1 т стали, а ее расход, например, для 500-т мартеновской печи составляет 300 м3/ч. В современных печах это тепло используют, применяя систему испарительного охлаждения. Питание системы должно осуществляться конденсатом или химически очищенной водой; в системе производится промышленный пар. При этом расход воды по сравнению с охлаждением проточной водой сокращается примерно в 100 раз и благодаря отсутствию накипи срок службы охлаждаемых деталей увеличивается во много раз. Испарительное охлаждение применяют в доменных, мартеновских и нагревательных печах.

3. КЛАДКА И ФУНДАМЕНТЫ

Особенности кирпичной кладки и фундаментов печей

Печная кладка подвергается воздействию высоких температур, иногда меняющихся во времени, разъедающему действию пыли, шлаков, а иногда и газов. Вследствие этого кладка печей расстраивается, теряет значительную часть своей строительной прочности и монолитность.

Поэтому при производстве печной кладки принимают меры для компенсации температурных расширений: в кладке делают температурные швы, размер которых определяется ее материалом и рабочей температурой.

Кладку по возможности избавляют от строительных нагрузок, которые передаются непосредственно на каркас печи. Так, например, арочные своды мартеновских печей опираются не на стенки, а прямо на сводовые подпятовые балки, закрепленные на стойках. Под регенеративной печи опирают на специальные балки, а не на своды и стенки регенераторов.

Пользование такой конструкцией печей, кроме того, очень облегчает ремонт их, позволяя расширять фронт ремонтных работ.

При сооружении печной кладки крайне нежелательно прибегать к теске кирпича вследствие трудоемкости и высокой стоимости этой работы, обусловленной большой твердостью огнеупорных кирпичей.

Поэтому необходимо использовать для строительства печей фасонный кирпич всех марок и, в первую очередь, клиновой (для выкладки арочных сводов) и пятовый. Например, для выкладки доменной печи (с воздухонагревателями) применяют около 30 «фасонов», для выкладки коксовых печей - около четырехсот.

Ведение огнеупорной кладки на жидких растворах преследует, в основном, цель придания кладке газоплотности, а не монолитности. Многие огнеупоры кладут насухо с просыпкой швов порошком. Так ведут, например, кладку из магнезита и часто из динасового кирпича.

После разогрева печи наружную поверхность кладки, как правило, покрывают слоем уплотнительной и тепловой изоляции.

Новые перспективы открываются в деле сооружения печей с применением жароупорных бетонов

Обыкновенно давление на грунт даже от большой мартеновской печи не превышает 9,81 н/см2. Поэтому сооружение печных фундаментов не представляет больших трудностей. Тем не менее, всегда нужно знать данные о грунте и уровне грунтовых вод и соблюдать строительные нормы на сооружение фундаментов.

В числе особенностей сооружения печных фундаментов нужно отметить следующие:

а) на один и тот же фундаментный массив нельзя опирать части печи и других сооружений, значительно отличающихся по массе. В этом случае может произойти различная осадка фундамента и появятся трещины и перекосы в сооружениях. В качестве примера можно указать на дымовую трубу, колонны здания, опоры под рабочее пространство мартеновской печи. Для каждого из этих сооружений должен быть предусмотрен отдельный фундамент, не связанный с другими;

б) подошва фундамента должна быть заложена ниже глубины промерзания грунта (обычно не ниже 1,8 м от уровня земли). В отапливаемых или горячих цехах, где грунт не замерзает, углубление фундамента под печь может быть очень незначительным;

в) если элементы печи, например регенераторы и борова, расположены ниже уровня грунтовых вод, то фундамент строят так, чтобы доступ воды к кладке печи исключался. Это очень важное, но, к сожалению, не всегда выполняемое требование. Известно много случаев, когда мартеновские печи приходилось останавливать только из-за попадания в регенераторы грунтовых вод.

Одним из решений задачи является сооружение сварного из мягкой стали (при отсутствии агрессивности вод) кессона, который ставят на фундамент и в котором возводят всю огнеупорную кладку низа печи. Общий дренаж площади, занятой печами, также позволяет решить эту задачу.

Выбор толщины кладки

Если под, стены и свод печи сделать небольшой толщины, то это приведет к большим потерям тепла в окружающую среду и, кроме того, строительная прочность печи может оказаться недостаточной. При большой толщине кладки потери тепла будут небольшими, но стоимость печи увеличится. Оптимальная толщина кладки установлена практикой и приводится в справочниках.

Толщину кладки принимают кратной размерам кирпича. Размеры нормального кирпича 230 X 115 X 65 и 250 X 125 X 65 мм. Чаще всего используют первые из указанных кирпичей. Если толщина кладки составляет 230 мм, то считают, что она выложена в один кирпич, если 230 + 115 мм, то в полтора кирпича; если 230 + 230 = 460 мм, в два кирпича и т. д.

В большинстве случаев внутренняя часть кладки подвержена действию высокой температуры, а наружная нагревается гораздо меньше. Поэтому внутреннюю часть кладки, например, для печей непрерывного действия, выполняют из огнеупорного материала толщиной 0,5-1,5 кирпичей, а наружную из теплоизоляции толщиной 50-200 мм.

Если печь работает периодически, то, кроме тепла, которое теряется через кладку теплопроводностью, нужно иметь в виду и тепло, расходуемое на разогрев кладки остывшей печи. Потери тепла при охлаждении кладки могут быть весьма значительны; поэтому для уменьшения их и сокращения продолжительности разогрева печи уменьшают массу кладки за счет сокращения ее толщины и использования легковесных огнеупоров.

Устройство пода печей

По поду печи, который держит на себе нагреваемую садку (а в кольцевых и туннельных печах металл передвигается вместе с подом), металл передвигается от окна загрузки до окна выдачи. В связи с этим большего внимания требует не сама кладка пода, а устройства, обеспечивающие транспортирование металла по печи.

Эти элементы печи характеризуют уровень механизации и автоматизации загрузки, выгрузки и передвижения материалов внутри нее. Идеальным устройством является такое, которое превращает печь в поточный агрегат, действующий в общей цеховой поточной линии.

Служба кладки пода значительно тяжелее, чем служба стен, так как на под попадает окалина со слитков и шлак, которые могут вызвать рост подины или ее разрушение.

В нагревательных колодцах, например, в настоящее время из-за этих трудностей перешли на жидкое шлакоудаление, а при сухой окалине под выкладывают из хромомагнезитового кирпича.

В сварной зоне методических печей под выкладывают из магнезита, хромомагнезита или талька, а в относительно холодных частях печи — из шамота в 2-3 кирпича. Тепловая изоляция пода всех печей совершенно обязательна.

Огнеупорную и изоляционную кладки пода располагают на фундаменте.

Фундамент печи состоит из слоя красного кирпича и бетонной подушки или бутовой кладки. Толщина фундамента и другие его размеры зависят от типа и размеров печи, а также от состояния грунта. При конструировании фундамента необходимо иметь в виду, что температура на поверхности бетона не должна превышать 250° С, так как при более высокой температуре бетон в значительной мере теряет свою механическую прочность.

Для печей, в рабочем пространстве которых развивается высокая температура (например, камерных), и для сварочной части прокатных и кузнечных печей кладку пода нельзя располагать непосредственно на бетонной подушке. Ее рекомендуется помещать на листах котельного железа толщиной 10-20 мм, а листы - на поперечных балках (швеллерах или двутаврах № 16 до 24). Расстояние между балками должно быть около 300-400 мм. В этом случае не обязательно устройство сплошной бетонной подушки.

Для плавильных ванных печей толщина пода также колеблется в широких пределах в зависимости от мощности печей от 500 до 1200 мм; под выполняют из разных (в зависимости от назначения печи) огнеупорных материалов с хорошей теплоизоляцией. Большая толщина пода плавильных печей необходима не только для уменьшения тепловых потерь, но и для предотвращения ухода жидкого металла через под. Из этих соображений внутреннюю часть пода делают наварной или набивной. Кладку пода помещают в сварную металлическую кювету из котельного железа, а кюветы - на поперечные балки, которые укладывают на фундамент или на продольные балки, опирающиеся на металлические или железобетонные колонны.

Подовые устройства для транспортирования металла

Роликовая подина представляет собой систему роликов, несущих нагреваемые материалы (обычно листы) и осуществляющих их передвижение. Обычно все ролики ведущие. Такую конструкцию применяют в термических печах при нагреве металла даже до температуры порядка 1100° С. В этих случаях ось роликового вала делают с водяным охлаждением и на нее насаживают диски из жароупорной стали или керамики.

В нагревательных печах секционного типа ролики обеспечивают скорость движения заготовки в ритме прокатного стана, стоящего с ними в одной линии (рисунок 27).

Большие удобства представляет конвейерный под. Он позволяет в любом ритме транспортировать через печь изделия любой формы (не тяжелые). Лента конвейера обычно составлена из звеньев, изготовленных из жароупорных сплавов (30- 40% Ni, 15-18% Сr).

При этом температура печи может достигать 900° С. В случае более высоких температур, употребляют ленты с керамическими звеньями.

Для нагревательных кузнечных печей достаточно выносливы подины с шагающими балками. Металлические части механизма здесь удается разместить в нижних, более холодных участках печи. Самую же верхнюю часть балок делают керамической.

Рисунок 27 – Ролики секционной печи для нагрева слябов

В прокатных цехах наиболее распространены методические печи с толкателями.

Каждый раз толкатель проталкивает по подине всю садку на размер одного слитка. Садка движется по массивной конструкции из водоохлаждаемых (глиссажных) труб.

Ниже глиссажных труб или, как их раньше называли, стелюг, расположена зона нижнего обогрева слитков. Очень важно создавать надежную тепловую изоляцию стелюг, чтобы уменьшить потери тепла с охлаждающей водой. Без такой изоляции потери в тепловом балансе печи могут достигать 25%. Это важно и для уменьшения охлаждающего (местного) действия стелюг на перемещающиеся по ним слитки или заготовки. Вариант теплоизоляции представлен на рисунке 28.

Чтобы использовать толкатель для передвижения коротких или негабаритных изделий, приходится их загружать в специальные поддоны. В конце печи нагретые изделия выгружают из поддонов, а поддоны возвращают к окну загрузки. Обычно такой метод применяют на небольших термических печах при нагреве мелких изделий. На нагрев поддонов тратится значительное количество тепла.

Для нагрева тяжелых и коротких заготовок (трубных, колесных) широко применяют кольцевые печи, в которых движется весь под, выполненный в виде плоского кольца (рисунок 29).

1

1

Рисунок 28 - Изоляция подовых труб сборными блоками из огнеупорных сегментных кирпичей:

1 - огнеупорный сегментный кирпич; 2 - огнепорный заполнитель; 3 - огнеупорная подмазка; 4 и 5 - асбестовые прокладки; 6 - металлическая обойма для подвешивания сегментных кирпичей к трубе; 7 - сварной шов

Рисунок 29 - Общий вид устройства пода кольцевой печи:

1 - загрузка заготовки; 2 - выгрузка заготовки

Для нагрева тяжелых слитков в цехах заводов тяжелого машиностроения используют камерные печи с выдвижным подом. Грузоемкость пода практически не ограничена (существуют печи, предназначенные для слитков массой 250 т). Под передвигается с помощью электропривода. Выдвинутый из печи под попадает в сферу действия мостового крана, и, таким образом, все работы по загрузке и выгрузке слитков оказываются полностью механизированными.

Печи с выдвижным подом оказались настолько удобными, что теперь их применяют очень широко — при термообработке, в сушилах и других печах большого и малого размеров.

Своды печей

Перекрытия печей, своды, делают арочными и подвесными. Если ширина печи более 3-4 м, то прочность свода уменьшается и сильно увеличиваются распорные усилия. В этом случае для нагревательных печей рекомендуется делать подвесные своды. Стрела прогиба арочных сводов может быть различной. Нормальным арочным является свод, у которого радиус кривизны равен ширине печи. Если радиус кривизны свода равен половине ширины печи, то такой свод называется полуциркульным. Из-за больших распорных усилий не рекомендуется применять своды, у которых радиус кривизны больше ширины печи. Своды металлургических печей выкладывают из специального сводового кирпича в форме клина и нормального. Толщина свода зависит от ширины пролета. Пролеты до 2-3 мможно перекрывать кирпичом толщиной 230 мм, при большей ширине применяют специальный сводовый кирпич размерами от 300 до 500 мм. Материалом для сводов нагревательных печей служит шамотный кирпич, а в области высоких температур - динасовый. Опоры для сводов выполняют из специального пятового кирпича, опирающегося на подпятовую балку (обычно швеллер), которая, в свою очередь, базируется на стойках и крепится к ним.

С наружной стороны своды должны быть хорошо теплоизолированы. Для их изоляции можно пользоваться любым изоляционным материалом, достаточно огнеупорным при тех температурах, которые установятся в месте его соприкосновения с кладкой свода.

Садочные окна и другие отверстия в стенах печей перекрывают сводом нормальной кривизны толщиной в полкирпича или кирпич. Иногда перекрытия делают в два ряда по пол- кирпича, в этом случае говорят, что свод состоит из двух окатов.

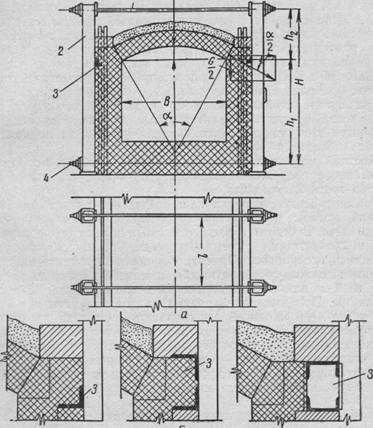

Подвесные плоские своды выкладывают из особых фасонных кирпичей (рисунок 30), причем для создания подвесного свода можно либо каждый кирпич подвешивать отдельно, либо группы кирпичей укреплять на специальной балке и подвешивать ее. Понятно, что подвесной свод значительно дороже обычного, но при больших пролетах он надежнее. При наличии подвесного свода не требуется специального пятового кирпича. Распорные усилия подвесного свода невелики или отсутствуют совсем.

Теплоизоляцию подвесного свода осуществляют при помощи специальных плит. Насыпную изоляцию не используют, потому что металлические подвески оказались бы закрыты слоем изоляции, прогрелись бы и потеряли свою механическую прочность; кроме того, смена отдельных кирпичей была бы сильно осложнена.

Существуют конструкции арочных распорно-подвесных сводов, применяемые основных мартеновских печах. Недостатком подвесных сводов является огромная трудность их уплотнения. Они дают большой подсос воздуха.

В ряде печных конструкций устраивают съемный свод (полностью или секционно). В этом случае пяты свода опираются на жесткую литую или сварную раму. Кольцевые печи прямоугольного и круглого сечений также перекрывают съемным сводом, заключенным в жесткую литую раму, причем кладка свода либо образует купол, либо ее подвешивают к раме. Для создания герметичности съемные своды у пят снабжены выступами, которые в момент опускания свода входят в песочный затвор.

Рисунок 30 - Варианты конструкции подвесных сводов

Своды плавильных печей подвергают воздействию высоких температур и разрушающему действию шлаков. В этом случае материал для свода должен быть высокоогнеупорным и достаточно шлакоустойчивым. Таким материалом является динасовый кирпич и лучшие сорта шамотного.

Применяют также магнезитовый и хромомагнезитовый кирпич особых сортов, однако они дороже и потому их используют только в высокотемпературных и сталеплавильных печах.

Металлический каркас печи

Каркас печи выполняет многообразные функции:

а) скрепляет кладку печи; при этом он воспринимает частично и вес кладки, в том числе вес сводов, передавая его на фундамент. Каркас воспринимает вертикальные и горизонтальные усилия, возникающие от распора арочных сводов. Элементы каркаса преимущественно работают на растяжение и изгиб, так как сама кладка может работать только на сжатие;

б) является скелетом, на котором монтируют всю гарнитуру печи: рамы и заслонки окон, топочные дверцы, горелки, форсунки и т. д. Кладка, как строительная конструкция, должна быть свободной от этих функций;

в) противостоит температурным расширениям кладки и направляет их в сторону температурных швов (жесткий каркас) или компенсирует их с помощью подвижных тяг (подвижной каркас).

Подвижное крепление показано на рисунке 31.

б

Рисунок 31 - Подвижное крепление:

а - устройство подвижного каркаса; б - конструкции пятовыхбалок;

1 - верхняя связь;2 - стойка;3 - пятовая балка;4 - нижняясвязь

При подвижном каркасе кладку иногда делают плотной без температурных швов и прокладок. По мере разогревания печи нижняя и верхняя связи опускаются и кладка свободно расширяется в сторону «податливого» каркаса. Благодаря отпуску связей усилия в кладке и каркасе можно сократить до величины, которую они имеют в холодном состоянии. Однако в настоящее время подвижной каркас печи почти совсем не применяют вследствие того, что отпуск связей практически почти невозможно выполнить в точном соответствии с температурными расширениями кладки. Поэтому теоретические преимущества подвижного каркаса фактически полностью не удается использовать. Кроме того, многократный отпуск связей после ремонтов и, следовательно, разогревов печи приводит к тому, что различные стойки принимают различный наклон и печь теряет свои проектные архитектурные формы. Наконец, как в строительстве, так и в эксплуатации устройство подвижного каркаса обходится дороже.

Жесткий каркас должен представлять собой монолитное строительное сооружение. Применение жесткого каркаса выдвигает ряд специальных условий, которые должны соблюдаться во время выполнения кладки печи. В стенах и вдоль оси свода делают температурные швы в соответствии с температурными расширениями употребляемых огнеупоров. Ориентировочная ширина температурных швов должна составлять: для шамотной кладки из расчета 6 мм на 1 м длины; для динасовой и магнезитовой 12 мм на 1 м длины. При выкладке арочных сводов под пяты и по всей арке через 4-6 кирпичей закладывают прокладки из картона или рубероида. Толщина всех прокладок должна быть равна удлинению арки при ее разогреве до рабочих температур. Выбор толщины прокладок — дело ответственное, и обычно удовлетворительного результата достигают только тогда, когда хорошо изучены особенности кирпича, употребляемого для сводов.

Литература: 4 осн. [190-241].

Контрольные вопросы:

1. Перекидные устройства, конструкции задвижек и дросселей.

2. Конструкции устройств для подъема заслонок.

3. Особенности кирпичной кладки и фундаментов печей, выбор толщины кладки, устройство пода печей.

4.Конструкции подовых устройств для транспортирования металла.

5. Конструкции подвесных сводов печей.

6. Конструкция подвижного каркаса печи.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 4274; Нарушение авторских прав?; Мы поможем в написании вашей работы!