КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 10. Расчет и конструирование ректификационной установки

|

|

|

|

Ректификация - массообменный процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза - более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной работе приведен расчет тарельчатой ректификационной колонны для разделения бинарной смеси бензол - толуол.

Как правило, расчет ректификационной колонны производится для заданных: составе исходной смеси, кубового остатка, дистиллята, производительности и рабочем давлении в колонне. В начале определяется материальный баланс колонны и рабочее флегмовое число. Для этого используется диаграмма у - х. Затем подбирается тип тарелок, определяется скорость пара, диаметр колонны, коэффициенты массопередачи, высота колонны, гидравлическое сопротивление тарелок. После этого можно провести расчет эксплуатационных свойств, а также экономические показатели ее использования.

Для получения чистых веществ (особенно при глубокой очистке) вместо простой дистилляции предпочитают использовать ректификацию, т. е. процесс, при котором происходит автоматическое сочетание процессов дистилляции и конденсации. Не вдаваясь в теорию ректификации, укажем лишь, что в ректификационной колонне пар встречается с различными фракциями конденсата, при этом часть менее летучего компонента конденсируется из пара в жидкость, а часть более летучего компонента переходит из жидкости в пар. Проходя через множество полок ("тарелок") ректификационной колонны, пар успевает настолько обогатиться более летучим компонентом, что на выходе из колонны практически содержит только этот компонент (или азеотропную смесь).

Степень разделения зависит от того, насколько пар обедняется примесью по сравнению с жидкой фазой. Расчет показывает, что в современных лабораторных ректификационных колоннах высотой 1-2 м можно осуществить очистку в 105 раз (и более), если даже содержание примеси в равновесном паре только на 10% меньше, чем в жидкости. Этим объясняется широкое использование дистилляции и ректификации в производстве чистых веществ.

Ректификация используется для очистки не только жидких препаратов. Общеизвестно применение ректификации для разделения сжиженных газов (кислород, азот, инертные газы и т. д.). В последние годы с помощью ректификации стали очищать многие твердые вещества, сравнительно легко испаряющиеся. Удалось успешно очистить хлористый алюминий, серу. Содержание примесей понижается до 10–4 и даже до 10–7 %.

Таким образом, ректификация может быть отнесена к чрезвычайно эффективным методам глубокой очистки. Особенно эффективно протекают процессы ректификационной очистки при низких температурах; при повышении температуры резко возрастает загрязнение очищаемого вещества материалом аппаратуры.

Сущность процесса - разделение жидкой смеси на дистиллят и остаток в результате двухступенчатого взаимодействия жидкости с парами. При ректификации исходная смесь делится на две части:

1 часть, обогащенную легколетучим компонентом - дистиллят;

2 часть, обедненную летучим компонентом - остаток.

В нижней ступени исходная, подвергаемая разделению смесь взаимодействует с паром, начальный состав которого равен составу остатка; вследствие этого из смеси извлекается легколетучий компонент.

В верхней ступени пар начального состава, соответствующего составу исходной смеси, взаимодействует с жидкостью, начальный состав которой равен составу дистиллята; вследствие этого пар обогащается легколетучим компонентом до требуемого предела, а менее летучий компонент извлекается из паровой фазы.

Пар для питания ректификационного аппарата получается многократным испарением жидкости, имеющей тот же состав, что и остаток, а жидкость - многократный конденсацией пара, имеющего состав, одинаковый с составом дистиллята.

Рассматривая взаимодействие пара и жидкости в ректификационном аппарате, делают следующие допущения:

1) мольные теплоты испарения компонентов одинаковы, поэтому каждый килограмм-моль пара при конденсации испаряет такое же количество жидкости и количество пара, движущегося в аппарате снизу вверх, одинаково в любом сечении аппарата;

2) при конденсации пара в конденсирующем устройстве агрегата не происходит изменения состава пара, следовательно, состав пара, уходящего из ректификационного аппарата, равен составу дистиллята;

3) при испарении жидкости в нижней части агрегата испарителя не происходит изменения ее состава, следовательно, состав пара, образующегося в испарителе, равен составу остатка;

Количество дистиллята, полученного в конденсаторе, равно количеству пара, направляющемуся в это устройство. Полученный в конденсаторе дистиллят делится на 2 части: одна часть направляется обратно в колонну (флегма); другая является отбираемым продуктом (дистиллят).

В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза - более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной работе приведен расчет тарельчатой ректификационной колонны для разделения бинарной смеси бензол - толуол.

Устройство ректификационных аппаратов

Для проведения процессов ректификации применяются аппараты разнообразных конструкций, основные типы которых не отличаются от соответствующих типов абсорберов.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций.

Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т. д.) аналогичны абсорбционным колоннам. Однако в отличие от абсорберов ректификационные колонны снабжены теплообменными устройствами — кипятильником (кубом) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

Кипятильник или куб, предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть (под насадку или нижнюю тарелку). Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Более удобны для ремонта и замены выносные кипятильники, которые устанавливают ниже колонны с тем, чтобы обеспечить естественную циркуляцию жидкости.

В периодически действующих колоннах куб является не только испарителем, но и емкостью для исходной смеси. Поэтому объем куба должен быть в 1,3—1,6 раза больше его единовременной загрузки (на одну операцию). Обогрев кипятильников наиболее часто производится водяным насыщенным паром. Дефлегматор, предназначенный для конденсации паров и подачи орошения (флегмы) в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент). Однако вопрос о направлении конденсирующихся паров и охлаждающего агента внутрь или снаружи труб следует решать в каждом конкретном случае, учитывая желательность повышения коэффициента теплопередачи и удобство очистки поверхности теплообмена.

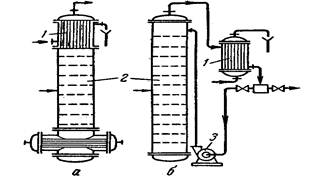

В случае частичной конденсации паров в дефлегматоре его располагают непосредственно над колонной (рисунок 36 а), чтобы обеспечить большую компактность установки, либо вне колонны. При этом конденсат (флегму) из нижней части дефлегматора подают непосредственно через гидравлический затвор наверх колонны, так как в данном случае отпадает необходимость в делителе флегмы.

В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны, непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить, общую высоту установки. В последнем случае флегму из дефлегматора 1 (рисунок 36 б) подают в колонну 2 насосом. Такое размещение дефлегматора часто применяют при установке ректификационных колонн вне зданий, что более экономично в условиях умеренного климата.

Барботажные колонны. Эти аппараты в процессах ректификации наиболее широко распространены. Они применимы для больших производительностей, широкого диапазона изменений нагрузок по пару и жидкости и могут обеспечить весьма четкое разделение смесей. Недостаток барботажных аппаратов — относительно высокое гидравлическое сопротивление — в условиях ректификации не имеет такого, существенного значения, как в процессах абсорбции, где величина Δр связана со значительными затратами энергии на перемещение газа через аппарат. При ректификации повышение гидравлического сопротивления приводит лишь к некоторому увеличению давления и соответственно к повышению температуры кипения жидкости в кипятильнике колонны. Однако тот же недостаток (значительное гидравлическое сопротивление) сохраняет свое значение для процессов ректификации под вакуумом.

Рисунок 36 – Варианты установки дефлегматоров: а – на колонне; б – ниже верха колонны; 1 – дефлегматоры; 2 – колонны; 3 – насос

Насадочные колонны. В этих колоннах используются насадки различных типов, но в промышленности наиболее распространены колонны с насадкой из колец Рашига. Меньшее гидравлическое сопротивление насадочных колонн по сравнению с барботажными особенно важно при ректификации под вакуумом. Даже при значительном вакууме в верхней части колонны вследствие большого гидравлического сопротивления ее разрежение в кипятильнике может оказаться недостаточным для требуемого снижения температуры кипения исходной смеси.

Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в абсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях процесса ректификации.

Однако и при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн обычно не превышает 0,8—1 м.

Пленочные аппараты. Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметром 6—20 мм (многотрубчатые колонны), а также пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки.

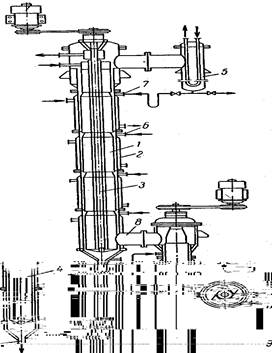

Одна из распространенных конструкций роторно-пленочных колонн показана на рисунке 37. Она состоит из колонны, или ректификатора 1, снабженного наружным обогревом через паровые рубашки 2 и ротором 3, роторного испарителя 4 и конденсатора 5. Ротор, представляющий собой полую трубу с лопастями, охлаждаемую изнутри водой, вращается внутри корпуса колонны.

Рисунок 37 – Схема роторно-пленочной ректификационной колонны

1- колонна; 2 – рубашка для обогрева; 3 – ротор; 4 – роторный испаритель; 5 – конденсатор-дефлегматор; 6 – штуцер для ввода исходной смеси; 7 - штуцер для ввода флегмы; 8 - штуцер для ввода пара; 9 - штуцер для ввода остатка

Исходная смесь подается в колонну через штуцер 6. Сверху колонна орошается флегмой, поступающей из конденсатора 5 через штуцер 7, Пар подается в колонну через штуцер 5 из испарителя 4, снабженного неохлаждаемым ротором и аналогичного пленочному выпарному аппарату. Поднимаясь в пространстве между ротором 3 и корпусом колонны 1, пар конденсируется на наружной поверхности ротора. Образующаяся пленка конденсата отбрасывается под действием центробежной силы по поверхности лопастей ротора к периферии. Попадая на обогреваемую внутреннюю поверхность, жидкость испаряется и образующийся пар поднимается кверху.

Таким конденсационно-испарительным способом (при работе колонны в смеси при малом времени ее пребывания в аппарате и незначительном перепаде давлений по высоте колонны, так как большая часть внутреннего пространства корпуса заполнена потоком пара. Роторные испарители типа испарителя 4 могут быть использованы в качестве самостоятельных аппаратов для вакуумной дистилляции смесей, чувствительных к высоким температурам.

Недостатки роторных колонн: ограниченность их высоты и диаметра (из-за сложности изготовления и требований, предъявляемых к прочности и жесткости ротора), а также высокие эксплуатационные расходы.

Значительно более полное разделение жидких смесей на компоненты достигается путем ректификации. Ректификация - процесс многократного частичного испарения жидкости и конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно НК, которым обогащаются пары, а из паров конденсируется преимущественно ВК, переходящий в жидкость. Такой двусторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации дают ректификат и флегму - жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым ВК.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

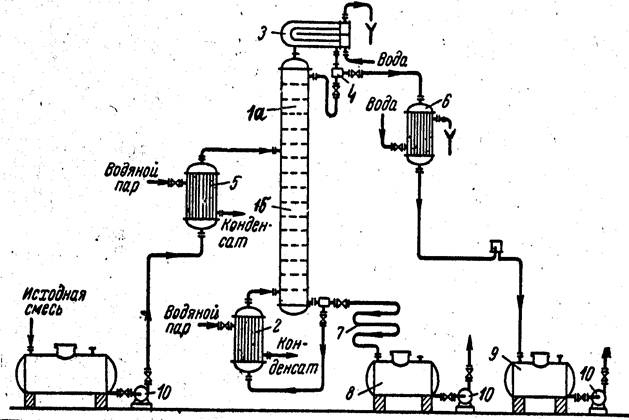

На рисунке 38 приведена схема непрерывнодействующей ректификационной установки. Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки.

Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, является выносным (на рисунке) или размещается непосредственно под колонной. С помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке, которая считается первой. Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК. Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается НК и покидает верхнюю тарелку колонны в виде почти чистого НК, который почти полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. С помощью дефлегматора в колонне создается нисходящий поток жидкости.

Рисунок 38 – Схема непрерывно действующей ректификационной установки. 1 - ректификационная колонна (а-укрепляющая часть, б-исчерпывающая часть); 2 - кипятильник; 3 - дефлегматор; 4 - делитель флегмы; 5 - подогреватель исходной смеси; 6 - холодильник дистиллята (или холодильник-конденсатор); 7 - холодильник остатка (или нижнего продукта); 8,9 - сборники; 10 - насосы.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается ВК, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую, питающую тарелку колонны. Для того, чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке.

Питающая тарелка делит колонну на две части, имеющими различное назначение. В верхней части 1а (от питающей до верхней тарелки) должно быть обеспечено укрепление паров, т.е. возможно большее обогащение паров НК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому НК. Эта часть колонны называется укрепляющей. В нижней части 1б (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости НК, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК. Эта часть колонны называется исчерпывающей.

В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их, соответствующая количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат) или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы работы служит конденсатором-холодильником дистиллята.

Жидкость, выходящая из низа колонны (близкая по составу ВК) также делится на две части. Одна часть направляется в кипятильник, а другая - остаток (нижний продукт) после охлаждения водой в холодильнике 7, направляется в сборник 8.

Для проведения ректификации применяются аппараты разнообразных конструкций. В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций.

В промышленности наиболее часто разделяют не бинарные, а многокомпонентные смеси, ректификация которых является более сложным процессом. Многокомпонентную смесь нельзя разделить в одной колонне как бинарную смесь. В общем случае число колонн для ректификации многокомпонентной смеси должно быть на одну меньше, чем число компонентов, на которые разделяется смесь, т.е. для разделения смеси из n компонентов требуется (n - 1) колонна.

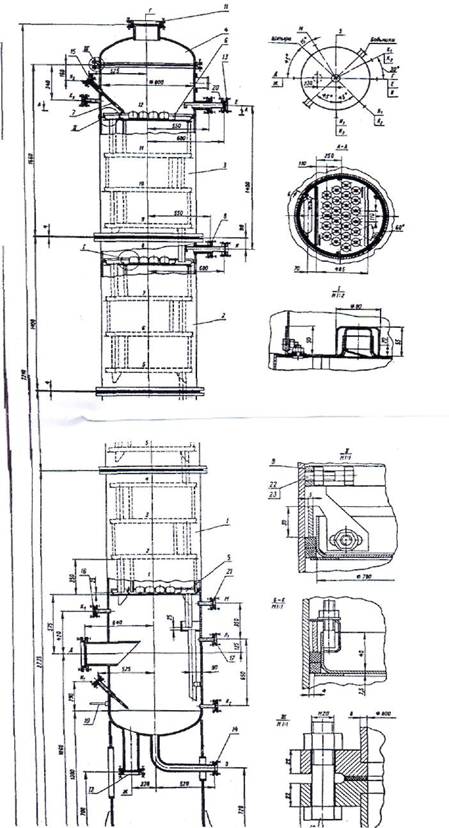

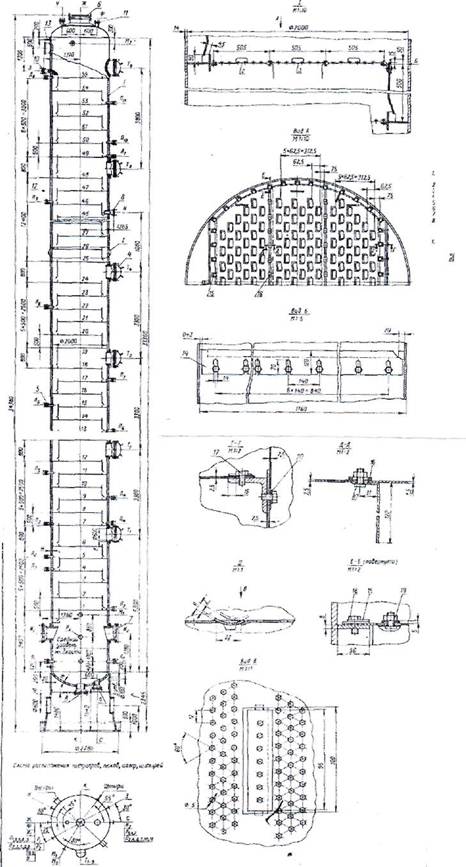

Конструкции наиболее часто используемых ректификационных колонн приведены на рисунках 39 и 40.

Расчет тарельчатой ректификационной колонны непрерывного действия включает:

1. Материальный баланс.

2. Скорость пара и диаметр колонны.

3. Высота колонны.

4. Высота светлого слоя жидкости на тарелке и паросодержание барботажного слоя.

Рисунок 39 - Колонна ректификационная, диаметр 800 мм.

Рисунок 40 - Колонна ректификационная, диаметр 2000 мм.

5. Коэффициенты массопередачи.

6. Гидравлическое сопротивление тарелок колонны.

Литература: 1 осн. [225-253].

Контрольные вопросы:

1. Принцип действия ректификационной установки.

2. Устройство ректификационных аппаратов.

3. Конструкция роторно-пленочной ректификационной колонны.

4. Схема непрерывно действующей ректификационной установки.

5. Что включает технологический расчет ректификационной установки?

6. Конструкция тарельчатой ректификационной колонны.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 4453; Нарушение авторских прав?; Мы поможем в написании вашей работы!