КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 14. Расчет и конструирование сушильной установки

|

|

|

|

Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается с помощью тепловой сушки.

Сушка представляет собой процесс удаления влаги из твердых влажным материалов путем ее испарения и отвода образующихся паров. Сушка бывает искусственной - в специальный сушильных установках, и естественная - на открытом воздухе.

Сушка (высушивание) твердых материалов (сокращенно ТМ) состоит в удалении влаги (более или менее полном) из влажных материалов путем ее диффузии из твердого материала и испарения. Необходимость удаления влаги из материала может быть обусловлена разными причинами, например:

- влажный продукт может портиться при хранении, так как влага вредно воздействует на товарные свойства некоторых материалов: слеживание; смерзание в зимнее время; образование плесени (на поверхности пищевых и других продуктов);

- влажность полупродуктов может быть вредна на последующих стадиях их переработки: действовать как каталитический яд; ухудшать качество конечных продуктов (например, влага в волокнообразующих полимерах существенно снижает

качество нити при продавливании расплавов полимеров через

отверстия фильеры);

- перевозки высушенного материала потребителю, особенно на дальние расстояния, обходятся дешевле, нежели влажного - более тяжелого.

Сушке подвергают не только твердые влажные материалы; в химической и ряде смежных отраслей промышленности влагу нередко удаляют также из суспензий и растворов.

При большом содержании влаги в исходном материале частичное ее удаление возможно механическими методами - осаждением, фильтрацией, центрифугированием; экономически (по затратам энергии) они значительно выгоднее сушки и, где возможно, их следует применять. Однако достаточно полного удаления влаги с их помощью добиться не удается, более глубокое удаление влаги требует использования сушки с большими затратами теплоты на испарение влаги.

Сушка влажных материалов - энергоемкий процесс: на удаление 1 кг влаги требуется затратить по крайней мере теплоту ее испарения (далее увидим, что обычно в 1,5-2,0 раза больше). 12-13% топлива расходуется на высушивание твердых материалов. Чтобы осуществить процесс сушки с максимальной эффективностью, в том числе - с приемлемыми затратами и получением конечного продукта заданной влажности необходимо знать физико-химические основы процесса, представлять себе принципы работы сушильных владеть методами технологического расчета.

В химической технологии наиболее широко распространено высушивание материалов от воды. Поэтому в дальнейшем рассмотрение сушильных процессов строится на примере обезвоживания твердых материалов; переход к построению схемы процесса и к расчету удаления какой-либо иной влаги принципиальных затруднений не вызывает. Объектом последующего изложения являются в основном непрерывные процессы сушки: они более производительны, проще в управлении, позволяют получать стабильный конечный продукт.

По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

1) конвективная сушка - путем непосредственного соприкосновения высушиваемого материала с сушильным агентом, в качестве которого используют нагретый воздух или топочные газы;

2) контактная сушка - путем передачи тепла от теплоносителя к материалу через разделяющую их стенку;

3) радиационная сушка - путем передачи тепла инфракрасными лучами;

4) диэлектрическая сушка - путем нагревания в поле токов высокой частоты;

5) сублимационная сушка - сушка в замороженном состоянии при глубоком вакууме.

Последние три вида сушки применяются относительно редко и называются специальными видами сушки.

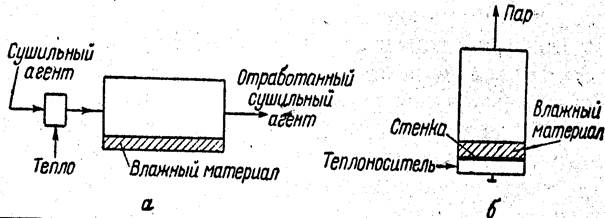

Принципиальные схемы конвективной и контактной сушки приведены на рисунке 53.

Конструкции сушилок очень разнообразны и отличаются по ряду признаков: по способу подвода тепла (конвективные, контактные и др.); по виду используемого теплоносителя (воздушные, газовые, паровые); по величине давления в сушильной камере (атмосферные и вакуумные); по способу организации процесса (периодические и непрерывные); по взаимному направлению движения материала и сушильного агента в конвективных сушилках (прямоток, противоток).

Сушилки периодического действия отличаются низкой производительностью, громоздки. Сушка в них производится в неподвижном толстом слое (вакуум-сушильные шкафы, шкафные воздушные циркуляционные сушилки) или при перемешивании материала (гребковые вакуумные сушилки). Поэтому, как правило, вместо малопроизводительных сушилок периодического действия применяют сушилки непрерывного действия, в которых достигается сокращение продолжительности сушки, улучшается качество продукта, облегчается обслуживание.

Рисунок 53 - Принципиальные схемы сушки.

а - конвективная; б - контактная.

Сушилки, работающие с использованием топочных газов, более производительны и экономичны, чем воздушные сушилки.

Для сушки кусковых и сыпучих материалов применяют барабанные и гребковые сушилки. Сушку многих сыпучих мелкоизмельченных материалов можно более эффективно проводить в сушилках с кипящим слоем.

Сушка пастообразных материалов связана с налипанием их на стенки сушильных аппаратов и с образованием корки на поверхности высушиваемого материала, что приводит к резкому увеличению длительности сушки. Наиболее пригодными для таких материалов являются петлевые и вальцово-ленточные или вальцово-барабанные сушилки непрерывного действия.

Применение вакуум-сушилок целесообразно в тех случаях, когда атмосферные сушилки не могут быть использованы, например, при сушке быстро окисляющихся, взрывоопасных или выделяющих токсические пары веществ.

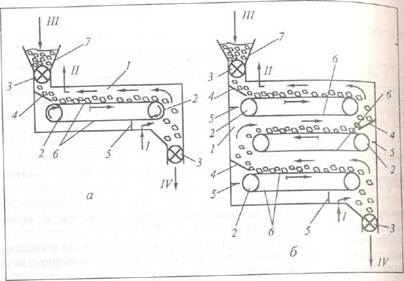

На рисунке 54, а представлена конструкция одной из конвейерных сушилок, применительно к сушке зернистых материалов ее чаще называют ленточной.

В сушильной камере 1 находится транспортирующее устройство — два вращающихся барабана 2, на которых натянута "бесконечная" лента 6. Исходный влажный ТМ из бункера 7 питателем 3 подается на ленту и перемещается по ней противотоком к потоку СА(сушильного агента). В сушильной камере расположены пластины 4 и 5, направляющие ТМ на ленту и СА (I)в пространство над лентой.

Ленточная сушилка работает непрерывно, ее производительность достаточно высока. В приведенном варианте в сушилке нет потерь теплоты с транспортными приспособлениями (поскольку они целиком размещены внутри сушильной камеры). Однако неравномерность сушки здесь не устранена. Поэтому используют многоленточные сушилки, принцип работы которых ясен из рисунка 54 ,6. Эти сушилки дороже, но "перетряхивание" высушиваемого материала при его переходе с ленты на ленту существенно повышает равномерность сушки. Число последовательно расположенных лент в таких сушилках достигает десятка..

Рисунок 54 - Ленточные сушилки: a- одноленточная сушилка, б- многоленточная сушилка; 1 - сушильная камера, 2 - вращающиеся барабаны, 3 - питатели, 4- направляющие перегородки для ТМ, 5 - то же, для СА, 6 - ленты, 7 - загрузочный бункер; I- горячий СА, II - отходящий СА, III - влажный ТМ, IV-высушенный ТМ

Отличительная особенность сушилок с псевдоожиженнымслоем состоит в широких возможностях эффективного высушивания материалов с разнообразными свойствами (от хорошо сыпучих зерен до растворов) и условиями процессов (высокие и умеренные температуры, непрерывные и полунепрерывные режимы, равномерная и пульсирующая подача СА и др.). Соответственно этим свойствам и условиям аппараты с псевдоожиженным слоем конструктивно оформляются по-разному. Во всех случаях в этих аппаратах СА служит ожижающим агентом.

Особенностью и достоинством сушилок с псевдоожиженным слоем является выравнивание температур в объеме слоя, поскольку псевдоожиженный ТМ движется в сушилке в режиме, близком к идеальному перемешиванию. Это означает, что в основание слоя можно подавать СА с достаточно высокой температурой, но во всем его объеме температура должна поддерживаться (если необходимо - с помощью теплообменных устройств в слое) на уровне, приемлемом для ТМ и необходимом для сушки - соответственно тепловому балансу.

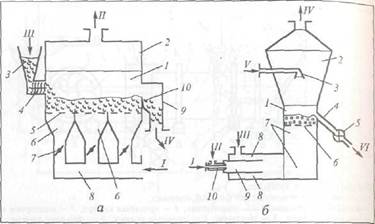

На рисунке 55 а, показана прямоугольная сушильная камера 1 снаходящейся над ней расширенной сепарационной зоной 2.

На рисунке 55 б, представлен аппарат для обезвоживания растворов: в нем сочетаются процессы выпаривания и сушки.

На рисунке 56 а, показана коническая аэрофонтанная сушилка.

Рисунок 55 - Сушилки с псевдоожиженным слоем:

а - аппарат для сушки зернистых материалов: 1 - сушильная камера, 2 - сепарационная зона, 3 - бункер исходного ТМ, 4 - шнековый питатель, 5 - газораспределительная решетка, 6 - дутьевые камеры, 7 - поворотные заслонки, 8 - газоход (коллектор), 9- короб для вывода высушенного ТМ, 10 - сливной порог; I - горячий СА, I - отработанный запыленный СА, III - исходный ТМ, IV -высушенный ТМ; б — аппарат для обезвоживания растворов или суспензий:

1 - камера кипящего слоя, 2 - сепарационная зона, 3- разбрызгиватель, 4- труба для вывода ТМ, 5- питатель, 6 - газораспределительное устройство, 7- камера смешения, 8- кольцевой канал, 9 - топка. 10 - форсунка;

I -топливо (газ, жидкость), II - воздух на сжигание, III— вторичный воздух, IV — пылегазовая смесь, V - раствор, суспензия, VI - высушенный ТМ.

Исходный ТМ подается (III)из бункера 3 питателем 4 в трубопровод, где подхватывается потоком (I)сушильного агента и пневмотранспортом вносится в сушильную камеру 1. В ней устанавливается направленная циркуляция ТМ: восходящий пневмотранспорт в относительно узком центральном канате (и фонтан над ним), нисходящий движущийся слой у стенок камеры, иногда еще - псевдоожиженный слой в кольцевом пространстве между этими зонами. Отработанный СА выводится (II)из сушилки к пылеулавливающим устройствам, ТМ выводится (IV)через наклонную трубу 5 и питатель 4. В некоторых конструкциях аэрофонтанных сушилок в основании конуса устанавливают газораспределительные решетки; тогда влажный ТМ подают непосредственно всушильную камеру - в зону движущегося слоя.

В аэрофонтанных сушилках сравнительно крупные зерна (размером несколько миллиметров) вовлекаются в достаточно интенсивное движение при умеренных расходах СА (псевдоожижение потребовало бы чрезмерно высоких его расходов). Причина: площадь поперечного сечения центрального канала много меньше площади сечения аппарата над фонтанирующим слоем. Значит, для восходящего транспорта зерен в канале потребуются приемлемые расходы СА, так как его скорость в канале значительно выше, чем над слоем. По этим же причинам в аэрофонтанных сушилках возможна работа с полидисперсными материалами, причем — без существенного уноса мелочи (пыли).

Аэрофонтанная сушилка обычно близка к аппаратам идеального перемешивания. Дело в том, что продолжительность одного оборота зерна (т.е. цикла "восходящий пневмотранспорт в канале - нисходящее движение у стенок - восходящий пневмотранспорт в канале"), как правило, значительно меньше среднего времени пребывания зерна в фонтанирующем слое.

Аэрофонтанная сушка может быть организована в цилиндро-коническом варианте, а также в призматическом аппарате. Схематически (без узлов питания и вывода ТМ) призматическая сушилка с щелевым вводом СА (или СА, несущего исходный ТМ) показана на рисунке 56 б.

Рисунок 56 - Аэрофонтанные сушилки: а - коническая, б - призматическая;

1 - сушильная камера, 2 - воздухопровод, 3 - бункер исходного ТМ, 4 - питатель, 5- опускная труба, 6 - щелевой ввод газа или газовзвеси;

I -горячий СА, I I -отходящий СА, III- исходный ТМ, IV- высушенный ТМ, V — горячий СА или газовзвесь его с исходным ТМ.

Для удаления свободной влаги в химической и фармацевтической промышленности широко используются пневмотранспортные сушилки (иначе - трубы-сушилки) (рисунок 57).

Горячий воздух (I),движущийся со скоростью, превышающей скорость витания твердых частиц подхватывает мелкоизмельченный ТМ, опускающийся (VI)по наклонной трубе 9. Высушивание происходит при движении (II)газовзвеси по трубе 1. Далее газовзвесь попадает в расширительную камеру 2, откуда ТМ по наклонной трубе 3 движется совместно с воздухом в циклон 4 и далее (III) - на мультициклоны и фильтры (на схеме не показаны) для отделения высушенных твердых частиц. Осевшие в циклоне 4 более крупные частицы выводятся (V)из него и могут быть собраны в приемнике высушенного материала. Однако часто (такой случай и представлен на рисунке) эти крупные частицы (или агломераты мелких частиц) оказываются не высушенными до приемлемой остаточной влажности; тогда их по стоякам 7и9 возвращают в трубу-сушилку, присоединяя к потоку (IV)исходного влажного материала из бункера 5. Скорость газа в пневмотранспортной сушилке обычно находится в диапазоне 10—30 м/с.

|

Рисунок 57 - Пневмотранспортная сушилка:

1 – пневмотранспортная труба, 2 – распределительная камера, 3-наклонная труба, 4 – циклон, 5 - бункер исходного ТМ, 6,7,9 – транспортные трубы, 8 – шнековый питатель-транспортер; I -горячий СА, I I – газовзвесь, I I I –отходящий запыленный СА, IV - исходный ТМ, V- возврат недостаточно высушенного ТМ, VI - смесь исходного и возвращаемого ТМ.

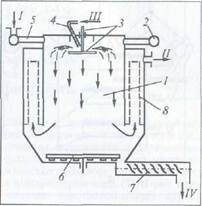

Рассмотрение конвективных аппаратов завершим распылительной сушилкой, используемой для обезвоживания растворов и суспензий (рисунок 58).

Раствор (суспензия) подается (III)по трубе 4 на быстро вращающийся диск 3, дробящий жидкостной поток и разбрызгивающий капли. Они падают в широкой сушильной камере 1, куда подается (I) из коллектора 2 по нескольким (по окружности камеры 1)вводам 5 горячий СА. Высушенный сыпучий ТМ транспортируется медленно вращающимся гребковым устройством 6 к отверстию вывода, откуда с помощью шнекового питателя 7 выводится (IV)из сушилки. Отработанный СА, несущий мелкую пыль ТМ, проходит через фильтры 8, расположенные в кольцевом пространстве аппарата, и выводится (II)из него. Уловленный в фильтрах материал собирается и присоединяется к основному потоку IVвысушенного ТМ.

В распылительных сушилках тоже невелико время контакта ТМ с горячим СА, и потому их также можно использовать для сушки термолабильных материалов. Для распылительных сушилок, как и для пневмотранспортных, характерны высокие расходы.

|

Рисунок 58 – Распылительная сушилка: 1 – сушильная камера, 2 – коллектор СА, 3 – вал с диском, 4 – трубка для подачи раствора (суспензии), 5 – вводы СА по окружности аппарата, 6 – гребковое устройство, 7 – шнек, 8 – фильтры; I-горячий СА, II – отходящий СА, III – раствор или суспензия, IV- высушенный ТМ.

Конструкция барабанной сушилки приведена на рисунке 59.

Рисунок 59 - Конструкция барабанной сушилки.

Общие принципы расчета барабанной сушилки:

1. Параметры топочных газов, подаваемых в сушилку.

2. Параметры отработанных газов. Расход сушильного агента.

3. Определение основных размеров сушильного барабана.

Общие принципы расчета сушилки с псевдоожиженным слоем:

1. Расход воздуха, скорость газов, диаметр сушилки.

2. Высота псевдоожиженного слоя.

3. Гидравлическое сопротивление сушилки.

Литература: 1 осн.[292-311].

Контрольные вопросы:

1. Типы сушильных агрегатов.

2. Принципиальные схемы сушки.

3. Конструкции ленточных сушилок.

4. Конструкции сушилки с псевдоожиженным слоем.

5. Конструкции аэрофонтанных сушилок.

6. Конструкции пневмотранспортных и распылительных сушилок.

7. Конструкция барабанной сушилки.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 3607; Нарушение авторских прав?; Мы поможем в написании вашей работы!