КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Суммарный момент инерции при торможении без груза

|

|

|

|

Где - к.п.д. механизма при относительной загрузке

По графику (1, приложение 15) при  = 0,88 и

= 0,88 и  находим

находим  = 0,3.

= 0,3.

кг.

кг.

1.7.3. Статический момент на валу двигателя при торможении

Н.м

Н.м

1.7.4. Время торможения поднимающейся крюковой подвески

с

с

1.7.5. Путь торможения

.м = 28 мм

.м = 28 мм

1.7.6. минимально допустимое расстояние от крюковой подвески до рамы тележки

мм

мм

2. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ 2.1. Выбор и расчет ходовых колес

2.1.1. Ориентировочный вес тележки

Н

Н

- коэффициент веса тележки (1, приложение 18); для тележки группы классификации механизма М7 КВ = 0,40...0,50.

Принято Gr = 55000 Н.

2.1.2. Максимальная нагрузка на одно ходовое колесо

Н

Н

где nk =4 - общее число ходовых колес тележки.

2.1.3. Выбор ходовых колес и рельсов

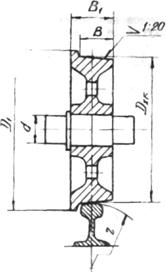

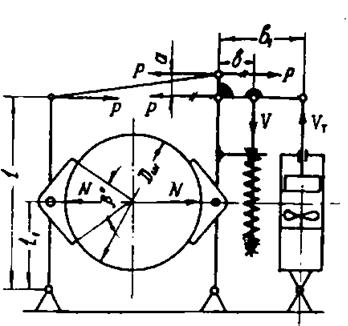

По ГОСТ 3569-74(1,приложение 19) приняты одноребордные конические ходовые колеса и рельсы узкой железнодорожной колеи, имеющие следующие размеры в мм (рис. 2.1):

|

| Т |

-условное обозначение колеса KIP250K

-диаметр качения................... Dr k = 250

-диаметр реборд.............. D l = 290

-ширина поверхности качения.. В= 70

-ширина обода........................ B1 = 90

-диаметр цапфы..................... d = 50

-тип подшипников................ роликовые

радиальные сферические двух -рядные

-условное обозначение

подшипников.......................... 3610

-тип рельса........................... Р 24

-радиус головки рельса......... Z= 200

-материал колеса.................... сталь 65Г

-твердость поверхности

качения.................................. НВ 300-350

Рве.2.1. Ходовое колесо

2.1.4. Контактные напряжения в ходовом колесе (8, 9)

При точечном контакте колеса с рельсом

где К- геометрический коэффициент, зависящий от отношения радиуса головки рельса к диаметру колеса (1, приложение 20); при отношении r/DXK =200/250 = 0,8 коэффициент K = 0,127;

- коэффициент, учитывающий касательную нагрузку в месте контакта; для крана, работающего в цехе, и скорости тележки Vr< 2 м/с

- коэффициент, учитывающий касательную нагрузку в месте контакта; для крана, работающего в цехе, и скорости тележки Vr< 2 м/с

= 1,05

= 1,05

- коэффициент динамичности

- коэффициент динамичности

здесь Кж - коэффициент, зависящий от типа (жесткости) кранового пути; для подтележечного пути, уложенного на металлических балках моста крана Кж=0,15;

Рmax - максимальная нагрузил на колесо, кН;DXK диаметр качения ходового колеса, см:

МУ. Если при определении коэффициента К отношение радиуса головки рельса к диаметру колеса получится в промежутке табличных величин, точное значение К находят интерполяцией.

Коэффициент  зависит от условий работы крана (тележки) и скорости движения: для зарытых помещении при V<2 м/с

зависит от условий работы крана (тележки) и скорости движения: для зарытых помещении при V<2 м/с  = 1,05 и при V = 2...3 м/c

= 1,05 и при V = 2...3 м/c  = 1,07; для открытых площадок при любых скоростях движения

= 1,07; для открытых площадок при любых скоростях движения  = 1,1. В данном расчете можно принять работу крана в закрытом цехе.

= 1,1. В данном расчете можно принять работу крана в закрытом цехе.

2.1.5. Допускаемое контактное напряжение

Ориентировочное время разгона тележки (1, приложение 14)

tn' - 4,5 с. Ориентировочное время торможения

c

c

где  = 0,45 м/

= 0,45 м/  - максимальное замедление, допускаемое для тележек и кранов, у которых затормаживается половина ходовых колес (7, стр.121).

- максимальное замедление, допускаемое для тележек и кранов, у которых затормаживается половина ходовых колес (7, стр.121).

Время неустановившегося движения

c

c

Средняя продолжительность перемещения тележки с установившейся скоростью

с

с

где LK = 22,5 м - пролет крана.

Полное время передвижения

t = tH + ty= 5,8 + 18,8 - 24,6 с.

Отношение

tH/t = 5,8/24,6 = 0,24.

Коэффициент

Интерполируя табличные значения (1, приложение 25 У, находим:

= 0,88.

= 0,88.

Усредненная скорость передвижения тележки

= 0,88-0,6 - 0,53 м/с. Полное число оборотов колеса за срок службы

= 0,88-0,6 - 0,53 м/с. Полное число оборотов колеса за срок службы

об.,

об.,

где  - малинное время работы колеса в часах за срок службы; ориентировочные значения приведены в приложении 26. Для группы классификации механизма М7

- малинное время работы колеса в часах за срок службы; ориентировочные значения приведены в приложении 26. Для группы классификации механизма М7  = 12500 ч.

= 12500 ч.

Приведенное число оборотов колеса

об.,

об.,

где  - коэффициент приведенного числа оборотов (1, приложение 27,7); при отношении минимальной нагрузки на колесо Pmin к максимальной Pmax.

- коэффициент приведенного числа оборотов (1, приложение 27,7); при отношении минимальной нагрузки на колесо Pmin к максимальной Pmax.

Pmin /Pmax = 13750/44500 = 0,3;  = 0,19

= 0,19

минимальная нагрузка

Pmin = GT / nK = 5500/4 = 13750 H

допускаемые напряжения при приведенном числе оборотов колеса

МПа,

МПа,

где  - допускаемое напряжение при N

- допускаемое напряжение при N  IО4; для колеса, изготовленного из поковки стали 75 или 65Г, подвергнутого закалке и отпуску, до твердости НВ 350

IО4; для колеса, изготовленного из поковки стали 75 или 65Г, подвергнутого закалке и отпуску, до твердости НВ 350  =690 МПа (9,стр.99,табл. 5.6.7.)

=690 МПа (9,стр.99,табл. 5.6.7.)

2.2. Сопротивления движению 2.2.1. Сопротивление от сил трения

Н

Н

где  - плечо трения качения; для стального колеса диаметром 250 мм при рельсе с выпуклой головкой -0,4 мм (1, приложение 21);

- плечо трения качения; для стального колеса диаметром 250 мм при рельсе с выпуклой головкой -0,4 мм (1, приложение 21);

f - коэффициент трения; для роликовых подшипников f - 0,015 (1, стр. 106, табл.26);

Kp - коэффициент, учитывающий трение реборд о рельсы; для крановой тележки с жестким токоподводом

- 2,5 /10,стр. 107,табл.26/.

2.2.2.Сопротивление от уклона пути

Wук =(Q +GT)  = (123000+65000) -0,002 - 356 Н, где

= (123000+65000) -0,002 - 356 Н, где  - 0,002 - уклон подтележечного пути.

- 0,002 - уклон подтележечного пути.

2.2.3. Сопротивление от сил инерции

W =(1,1..1,3)(m +mr)  = (1,1...1,3)(12500+5600) 0,6/4,5=2625...3100 Н,

= (1,1...1,3)(12500+5600) 0,6/4,5=2625...3100 Н,

где mT- масса тележки

mr = Gr /g =55000/9,81 - 5600 кг;

- заданная скорость передвижения тележки;

- заданная скорость передвижения тележки;

- ориентировочное время разгона; для тележки грузоподъемностью 12,5 т

- ориентировочное время разгона; для тележки грузоподъемностью 12,5 т  = 4,5 с (1, приложение 14).

= 4,5 с (1, приложение 14).

Принято Wук= 2800 Н.

2.2.4. Полное сопротивление при установившемся движении

WCT = Wr + Wук =2760 + 356 = З116 Н

Принято WCT = 3I20 Н.

2.2.5. Полное сопротивление при разгоне механизма W =W CT +Wин =3120+2800=5920 Н

2.3. Выбор электродвигателя и редуктора 2.3.1. К.п.д. механизма при движении с номинальным грузом

- К.П.Д. зубчатой пары редуктора. Учитывая, что в вертикальном трехступенчатом редукторе смазка колес происходит не в ванне, принимаем

- К.П.Д. зубчатой пары редуктора. Учитывая, что в вертикальном трехступенчатом редукторе смазка колес происходит не в ванне, принимаем  =0,96 - меньшее из рекомендуемых значений (1, приложение 2);

=0,96 - меньшее из рекомендуемых значений (1, приложение 2);

- к.п.д. зубчатой муфты; принимаем

- к.п.д. зубчатой муфты; принимаем  = 0,99 (там же).

= 0,99 (там же).

МУ. В механизмах передвижения тележек обычно устанавливают трехступенчатые вертикальные редукторы, соединенные с двигателем и ходовыми колесами тремя муфтами, поэтому значения обоих к.п.д. возведены в третью степень.

2.3.2. Ориентировочная статическая мощность двигателя

кВт

кВт

2.3.3. Ориентировочная пусковая мощность

кВт

кВт

2.3.4. Установочная мощность двигателя

кВт

кВт

где  = 1,5... 1,7 - средняя кратность максимального момента кранового двигателя.

= 1,5... 1,7 - средняя кратность максимального момента кранового двигателя.

2.5.5. Выбор двигателя

МУ. Для механизма передвижения тележки выбирает асинхронный двигатель крановой серии 4МТ с фазовым ротором. Таблица таких двигателей приведена в приложении 10. Выбор производят по подсчитанной установочной мощности и заданной относительной продолжительности включения ПВ%.

Для механизма передвижения тележки принят асинхронный двигатель с фазным ротором крановой серии 4МТ, имеющий следующую характеристику (1, приложение 10):

- тип............................................................................... 4MTF 112LB6

- номинальная мощность (при ПВ=40%), кВт.......... PH = 3,7

- номинальная частота вращения, мин-1................... ПH = 900

- максимальный момент, Н.м..................................... Тmax = 88

- момент инерции ротора, кг. м2............................... Ip = 0,045

- синхронная частота вращения, мин-1....................nc = I000

МУ. Если задано ПВ=15 или 25%, то в характеристику двигателя выписывает:

- мощность при заданном ПВ-15% (или 25%) кВт р=

- частота вращения при заданном ПВ%, мин-1..... n =

- номинальная мощность (при ПВ=40%) кВт.......... pH=

- номинальная частота вращения, мин-1....... nH=

2.3.6. Ориентировочная частота вращения ходовых колес

мин-1

мин-1

2.3.7. Ориентировочное передаточное число редуктора

2.3.6. Минимальное межосевое расстояние редуктора

мм,

мм,

где D1 - диаметр реборды ходового колеса, мм;

h - высота центра тормоза ТКТ 200 или 7КТ 200/100, мм;

10 - гарантированный зазор между основанием тормоза и колесом, мм.

2.3.9. Необходимая мощность редуктора

кВт

кВт

2.3.10. Выбор редуктора

МУ. В механизмах передвижения крановых тележек применяют вертикальные трехступенчатые редукторы серий ВК или ВКН (I, приложение 22 и 23). Из обеих таблиц выбирают такой типоразмер редуктора который наилучшим образом удовлетворяет условиям 2.3.7, 2.3.8 и 2.3.9. При выборе следует учитывать также синхронную частоту вращения двигателя пе и заданную группу классификации механизма. Число, стоящее справа от индекса НК или ВКН, показывает суммарное межосевое расстояние аw редуктора.

Для механизма передвижения тележки принят вертикальный трехступенчатый редуктор со следующей характеристикой (1, приложение 22):

- тип..................................................…..ВK 400

- передаточное число..............................Up =21

- мощность на быстроходном валу при группе

классификации м-ма М7 и nc= 1000 мин, кВт..... Pp = 4,9

- масса, кг..................................... m = 149

2.3.11. Действительная частоте, вращения ходовых колес

миy-1

миy-1

2.3.12. Действительная скорость передвижения тележки

м/с.

м/с.

2.3.13. Действительная статическая мощность

кВт

кВт

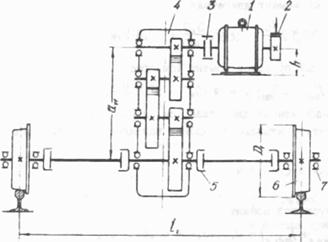

2.3.14. Кинематическая схема механизма передвижения тележки

(рис. 2.2)

МУ. К этому пункту расчета необходимо вычертить кинематическую схему механизма и дать ее описание связным текстом со ссылками на позиции рис. 2.2.

Структура схемы зависит от типа выбранного редуктора. Схема механизма с редуктором типа Ш показана на рис. 2.2, а с навесным редуктором ЕКН - в приложении 24. При описании последней надо подчеркнуть,

что полый тихоходный вал редуктора надевается на шлицевый вал ходового колеса и крепится гайкой 8. Реактивный момент редуктора воспринимается рамой тележки через палец 9, вставленный в корпус редуктора, и вилку 10, приваренную к раме тележки.

|

Рис.2.2. Кинематическая схема механизма передвижения тележки с редуктором типа ЕК:

I -электродвигатель; 2-тормоэ; 3-мотор-ная муфта типа МЗ-1; 4-редуктор тип ВК; 5-муфта зубчатая с промежуточным валом типа МЗП; б- колесо ходовое; 7-подшипни-кн в буксах

2.4. Проверка двигателя по времени разгона 2.4.1. Момент инерции вращающихся масс

кг.м2

кг.м2

где  =0,045 кг.м2- момент инерции ротора двигателя (см.п. 2,3.5);

=0,045 кг.м2- момент инерции ротора двигателя (см.п. 2,3.5);

= 0,030 кг.м2 момент инерции моторной зубчатой муфты МЗ-1;

= 0,030 кг.м2 момент инерции моторной зубчатой муфты МЗ-1;

= 0,063 кг.м2 ориентировочное значение момента инерции тормозного шкива.

= 0,063 кг.м2 ориентировочное значение момента инерции тормозного шкива.

МУ.В тележках грузоподъемностью от 5 до 20 т в качестве моторной обычно служит зубчатая муфта типа М3-I. Тормозной шкив может быть диаметром 100 или 200 мм. Поскольку точное его значение будет найдено ниже, в этом пункте расчета можно принять среднее значение момента инерции шкива - 0,063 кг.м2.

2.4.2. Момент инерции поступательно движущихся масс, приведенный к валу двигателя.

кг.м2

кг.м2

где w -угловскорость вращения двигателя

w=1,105.n = 94,5 рад/с. 2.4.3. Суммарный момент инерции

0,159 + 0,739 - 0,898 кг.м2.

0,159 + 0,739 - 0,898 кг.м2.

2.4.4, Номинальный момент двигателя

Т =9530  = 9550•

= 9550•  = 39,3 Н.м.

= 39,3 Н.м.

2.4.5. Максимальный пусковой момент (см. рис. 1.7)

H.м

H.м

где  - максимальный момент двигателя (см. п.2«З.Ь);

- максимальный момент двигателя (см. п.2«З.Ь);

= 0, 7 - коэффициент, учитывающий падение напряжения при разгоне двигателя.

= 0, 7 - коэффициент, учитывающий падение напряжения при разгоне двигателя.

2.4.6. Минимальный пусковой момент

Н.м.

Н.м.

2.4.7. Средний пусковой момент

Н.м.

Н.м.

2.4.8. Статический момент на валу двигателя при движении

тележки с номинальным грузом

2.4.9. Время разгона

где  =4,5 с - наибольшее допускаемое время разгона тележки грузоподъемностью 12,5 т (см. п. 2.2.3).

=4,5 с - наибольшее допускаемое время разгона тележки грузоподъемностью 12,5 т (см. п. 2.2.3).

2.4.10. Среднее ускорение при разгоне

где  = 0,7 максимальное ускорение, допускаемое для тележек, у которых сцепной вес составляет 50 % от полного (7, стр. 99, табл. 13).

= 0,7 максимальное ускорение, допускаемое для тележек, у которых сцепной вес составляет 50 % от полного (7, стр. 99, табл. 13).

МУ. Если время разгона механизма получится больше допускаемого, следует выбрать новый двигатель, большей мощности повторить расчет от п. 2.3.5. Чрезмерное ускорение, полученное в п. 2.4.10.- результат выбора двигателя завышенной мощности.

2.5. Проверка двигателя на нагрев

2.5.1. Средний путь передвижения тележки

м.

м.

2.5.2. Средняя продолжительность рабочего хода механизма

с.

с.

2.5.3. Отношение

2.5.4. Коэффициент

По кривой 2 графика  (t приложение 16)

(t приложение 16)

находим  = 1,03.

= 1,03.

МУ. Значение коэффициента  можно найти и по формуле 2 того же приложения.

можно найти и по формуле 2 того же приложения.

2.5.5. Эквивалентная мощность рабочей части цикла

где РСТ - действительная статическая мощность двигателя (см. п. 2.3.13)

2.5.6. Эквивалентная мощность, отнесенная к ПВ =40 %

Р40 = РЭ- КЭ = 2,09.1,0 = 2,09 кВт,

где КЭ = 1,0 - коэффициент для группы классификации механизма М7 (1, приложение 17)

Двигатель условиям нагрева удовлетворяет, так как

Р40=2,09 < РН = 3,7 кВт.

2.6 Проверка тележки на буксование при разгоне без груза

2.6.1. Сопротивление движению

Н.

Н.

где  и Кр - те же, что и в п. 2. 2.1.

и Кр - те же, что и в п. 2. 2.1.

2.6.2. Статический момент на валу двигателя

Н.м.

Н.м.

(29)

Где  =0,72 – к. п. д. механизма передвижения тележки при относительной загрузке (1, приложение 15)

=0,72 – к. п. д. механизма передвижения тележки при относительной загрузке (1, приложение 15)

2.6.3. момент инерции массы тележки, приведенный к валу двигателя

кг*м2

кг*м2

2.6.4. Суммарный момент инерции

кг*м2

кг*м2

Iвр - момент инерции вращающихся масс, приведенный к валу двигателя /см. п.2.4.1/.

2.6.5. Время разгона тележки без груза

с,

с,

где Тср. п. - средний пусковой момент /см. п 2.4.7/.

2.6.6. Фактический коэффициент запаса сцепления /10/

где п к = 4 – общее число ходовых колес тележки;

п пр = 2 – число приводных колес;

= 0,2 – коэффициент сцепления колес с рельсами для кранов, работающих в помещении;

= 0,2 – коэффициент сцепления колес с рельсами для кранов, работающих в помещении;

[Ксц] - нормированный запас сцепления.

МУ. Бели коэффициент запаса сцепления получится меньше нормированного, следует установить на тележке песочницы. Приняв для этого случая  =0.25, производят повторный расчет коэффициента Ксц.

=0.25, производят повторный расчет коэффициента Ксц.

2.7.Выбор тормоза

2.7.1. Максимальное замедление при торможении порожней тележки без юза

2.7.2. Время торможения порожней тележки

2.7.3. Момент инерции массы тележки, приведенный к валу двигателя в условиях торможения

кг*м2

кг*м2

2.7.4. Суммарный момент инерции

кг*м2

кг*м2

2.7.5. Динамический момент при торможении без груза

Н*м

Н*м

2.7.6. Статический момент на валу двигателя при торможении тележки без груза и без трения реборд о рельсы

Н*м

Н*м

2.7.7. Необходимый тормозной момент

Н*м

Н*м

МУ. Округляется в сторону уменьшения. Принято Т = 42 Н*м

2.7.8. Выбор тормоза

Для механизма передвижения тележки принят двухколодочный тормоз с клапанным электромагнитом / I, приложение 26,7/:

- тип....................................ТКТ 200

- максимальный тормозной момент.... Ттм= 160 Н м

- диаметр шкива....................... D ш= 200 мм

- ширина шкива...................... В ш = 96 мм

- масса...................................... 37 кг.

2.8. Время путь торможения тележки

с номинальным грузом

2.8.1. Момент инерции поступательно движущихся масс, приведенный к валу двигателя в условиях торможения

кг*м2

кг*м2

2.8.2. Суммарный момент инерции

кг*м2

кг*м2

2.8.3. Статический момент на валу двигателя при торможении

без трения реборд о рельсы

Нм,

Нм,

где WТ - сопротивление движению груженой тележки от сил трения /см. п. 2.2.1/;

К р - коэффициент, учитывающий трение реборд о рельсы /там же/.

2.8.4. Время торможения

где ТТ - расчетный тормозной момент /см. п. 2.7.7/.

2.8.5. Путь торможения

2.8.6. Длина линейки путевого выключателя /рис.2.3/

мм

мм

Принято lл = 560 мм.

Рис. 2. 3. Линейка путевого выключателя

3. Расчет тормоза ТКГ 300 ДЛЯ МЕХАНИЗМА

ПОДЪЕМА ГРУЗА

3.1. Исходные данные (1, приложение 25):

• тип тормоза ТКГ 300

• максимальный тормозной момент, Нм......................... ………… Т т.м = 800

• расчетный тормозной момент (см. п. 1.4.12.2), Нм.......... Т т = 750

• диаметр шкива, мм.......................................................... ……….… D ш = 300

• ширина шкива, мм........................................................................... В ш = 145

• ширина колодки, мм....................................................... …………. В = 140

• наибольшей отход колодки, мм................. …………....................  = 1,5

= 1,5

• угол охвата, град......................................................... ………….  = 70°

= 70°

• толкатель:

тип........................................................................................ТГМ 50

наибольшее рабочее усилие, Н.................................Vт.н = 500

наибольший ход поршя, мм…………………………. h т.н. = 50

• плечи рычагов, мм………........................................................... l = 430

l1 = 190

a = 30

в = 75

в1 = 210

• масса, кг.......................................................................... ……………..... 130

3.2. Усилия (рис.3.1)

3.2.1. Нормальное нажатие колодки на шкив

Н,

Н,

где f = 0,44 - коэффициент трения для шкива ив стали марки 45 и тормозной ленты марки ЭМ-1 [ I, приложение 27].

3.2.2. Усилие на концах тормозных рычагов

Н,

Н,

3.2.3. Усилие в вертикальной тяге

Н,

Н,

где  = 0,95 - к.п.д. рычажной системы тормоза [I, приложение 2 ].

= 0,95 - к.п.д. рычажной системы тормоза [I, приложение 2 ].

Расчетная схема тормоза ТКГ 300

3.2.4. Усилие одной пружины при торможении

Н,

Н,

где п =1 – количество рабочих пружин.

3.2.5. Ориентировочное усилие пружины при растормаживании

Н.

Н.

3.3 Расчет пружины

3.3.1. Индекс пружины

, Принято

, Принято  .

.

где D – средний диаметр пружины;

d - диаметр пружинной проволоки

3.3.2. Коэффициент кривизны

.

.

3.3.3. Диаметр пружинной проволоки

мм,

мм,

де  МПа - допускаемое касательное напряжение для пружины из стали марки 60С2А.

МПа - допускаемое касательное напряжение для пружины из стали марки 60С2А.

По ГОСТ 14963-69 [I, приложение 28 ]принимаем для пружины проволоку диаметром

d = 8,0 мм.

3.3.4. Средние диаметр пружины

мм,

мм,

3.3.5. Жесткость пружины

Н/мм,

Н/мм,

где G = 80000 МПа - модуль сдвига для пружинной стали;

i = 25 - рабочее число витков пружины [1, приложение 30].

3.3.6. Деформация пружины при торможении

мм.

мм.

3.3.7. Дополнительная деформация пружины при растормаживании

мм.

мм.

3.3.8. Дополнительное усилие пружины при растормаживании

мм.

мм.

3.3.9. Суммарная деформация пружины при растормаживании

мм

мм

3.3.10. Усилие пружины при растормаживании

мм.

мм.

3.3.II. Шаг витков пружины

мм. Принято

мм. Принято  мм.

мм.

3.3.12. Длина пружины в свободном состоянии (рис. 3.2.)

мм.

мм.

3.3.13. Длина пружины при торможении

мм.

мм.

Рис.3.2. Пружина и ее характеристика

3.3.14. Длина пружины при растормаживании

мм

мм

3.3,15. Характеристика пружины при сжатии до соприкосновения витков:

длина

мм;

мм;

деформация

мм;

мм;

нагрузка

Н;

Н;

напряжение

МПа.

МПа.

3.3.16. Джина заготовки для пружины

мм.

мм.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 1834; Нарушение авторских прав?; Мы поможем в написании вашей работы!