КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Процессы изменения свойств конструкционных материалов

|

|

|

|

Процессы, приводящие к неисправностям и отказам автомобилей

В конструкции автомобиля используются весьма разнообразные материалы: различные металлы, пластмассы, резина, ткани, стекло и т.д. По мере эксплуатации автомобиля свойства конструкционных материалов меняются также весьма разнообразно. Поскольку автомобиль является машиной, наибольший интерес с позиции надежности представляет изменение механических свойств материалов. Рассмотрим наиболее существенные процессы.

Температурное разупрочнение — характерно для металлов и других материалов. При повышении температуры для разных металлов более или менее снижаются их прочностные характеристики: предел текучести σт и предел прочности σВ. Например, при перегреве двигателя у поршней могут выламываться перемычки между поршневыми кольцами (рис. 1.2).

На рис. 1.3 показан поршень, подвергшийся перегреву при детонационном горении горючей смеси, когда ударные волны сдувают граничный газовый слой с поверхности деталей камеры сгорания, что резко увеличивает теплопередачу (всем известен эффект от ударов веником в бане), повышает температуру поршня и приводит к его разупрочнению. Локальные взрывные волны, отраженные от стенок камеры сгорания, в точках их взаимного наложения имеют максимальное давление и «выплескивают» разупрочненный металл с днища поршня.

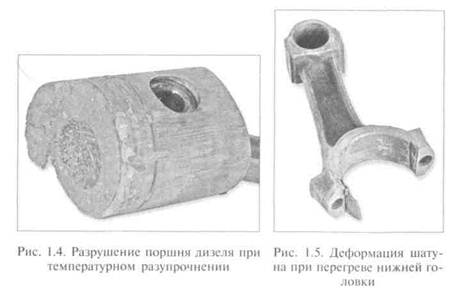

На рис. 1.4 показан поршень дизеля с разрушенной поверхностью днища в зоне вихревой камеры. Перегрев поршня привел к стойкому залеганию поршневых колец в канавках и задиру цилиндрической поверхности поршня.

Температурное разупрочнение характерно не только для алюминиевых сплавов, имеющих низкую температуру плавления, но и для стали. В качестве примера на рис. 1.5 показан шатун, подвергшийся деформации при перегреве нижней головки вследствие нарушения подачи масла в зону трения шейки коленчатого вала и вкладышей. На перегрев детали указывает спекание вкладыша с постелью шатуна и наличие обуглившейся пленки масла на поверхностях. Повышенный момент трения в заклиненном сопряжении привел к изгибу шатуна по направлению вращения шейки вала.

Весьма существенно повышение температуры влияет на ползучесть металлов — медленно протекающую деформацию при длительном воздействии нагрузок, когда g<gt. Например, при перегреве двигателя часто наблюдается коробление алюминиевой головки блока цилиндров и самого

блока, особенно при неравномерной затяжке винтов или шпилек крепления головки (затянутая как натянутая струна шпилька постоянно воздействует на соединяемые детали).

При низкой температуре может наблюдаться хладноломкость металлов — разрушение деталей при нагрузках, совершенно безопасных при нормальной температуре. Как правило, это хрупкое разрушение деталей при ударных воздействиях, наблюдаемое обычно при температурах -40...-50°С.

На рис. 1.6 показан поршневой палец двигателя после запуска автомобиля «ГАЗель» с буксира при температуре -35 "С. Кроме поперечного излома на поверхности пальца имеются дугообразно расходящиеся продольные трещины, что указывает на хрупкое разрушение, которое может быть обусловлено хладноломкостью металла.

|

Усталость — разупрочнение металлов при циклических нагрузках, приводящее к разрушению деталей при напряжениях σ < σТ. Накопление усталости объясняют смещением дислокаций (микроскопических несплошностей) на гранях кристаллов при их раскачивании, объединением дислокаций и образованием за счет этого микротрещин. Постепенно микротрещины перерастают в макротрещины, которые уменьшают живое сечение детали, фактические напряжения за счет этого возрастают и достигают значений σВ, что приводит к разрушению детали.

Источниками циклических нагрузок могут быть условия естественного функционирования детали (например, при работе шестерни зуб воспринимает нагрузку, потом «отдыхает», вновь воспринимает нагрузку и т.д.), вибрационные нагрузки и т.п.

Реальный спектр нагрузок, воспринимаемых деталями автомобиля, зависит от режимов его работы. Усталостную прочность обычно исследуют при синусоидальной нагрузке с симметричным циклом (амплитудные значения растяжения и сжатия одинаковы). Число циклов N, выдерживаемых образцом до разрушения, связано с амплитудным напряжением зависимостью Велера σ mN = const, где m — эмпирический коэффициент. Кривая Велера может быть представлена на графике с линейными шкалами, но чаше ее изображают на графике с логарифмическими шкалами (рис. 1.7).

Большинство металлов имеют характерную точку перегиба при σ-1 — это наименьшая амплитуда напряжений, при которой происходит смещение дислокаций, т.е. наблюдается накопление усталостных повреждений. Величину σ-1 называют пределом усталостной прочности, или пределом выносливости. Некоторые металлы, например медь, не имеют точки перегиба, т.е. могут быть разрушены даже при очень небольших циклических нагрузках.

Кривая Велера строится по результатам испытаний долговечности образцов, подверженных симметричной синусоидальной нагрузке (рис. 1.8, а). Постоянная составляющая напряжений от (рис. 1.8, б) оказывает существенное влияние на долговечность деталей снижая ее. Для большинства металлов напряжения растяжения снижают долговечность деталей сильнее, чем напряжения сжатия.

|

Спектр напряжений, которые испытывают детали автомобиля, движущегося по неровной дороге, часто носит случайный характер, как по амплитуде, так и по частоте. Для оценки повреждающего воздействия на деталь реальный спектр напряжений представляют набором синусоид, амплитуду и число которых рассчитывают по числу пересечений, наносимых на осциллограмму с некоторым шагом линий, параллельных оси пройденного пути. Проводя такую обработку осциллограммы, записываемой при прохождении автомобилем определенного пути (например, 100 м), можно построить график спектра, по оси абсцисс которого откладывается число амплитуд (циклов нагружения), а по оси ординат соответствующие амплитуды напряжений.

Накопление усталости в детали зависит от числа циклов нагружений и значений амплитуды напряжений, связанных между собой уравнением Велера. Усталостное разрушение происходит при выполнении условия

где ni — число циклов напряжений с амплитудой σ i, в анализируемом спектре; Ni — число циклов, которое выдержит деталь до разрушения, если она испытывает синусоидальные нагружения с тем же напряжением.

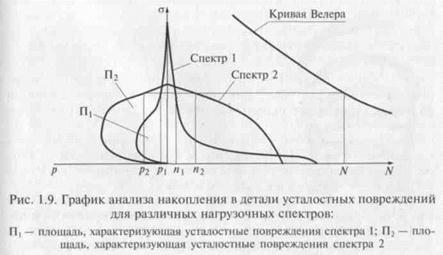

На основании этого условия и известной кривой Велера для рассматриваемой детали можно провести сравнительный анализ повреждающего воздействия различных нагрузочных спектров. На рис. 1.9 иллюстрируется ход такого анализа.

В правой части графика построены кривые двух спектров 1 и 2 (по результатам обработки двух осциллограмм напряжений в детали на оси абсцисс отложены числа циклов, а по оси ординат — соответствующие им напряжения). Здесь же условно показана кривая Велера (поскольку Ni, много

больше ni, кривая должна располагаться по оси гораздо правее). Просчитывая для различных амплитуд отношения pi = ni/Ni и откладывая их в некотором масштабе в левой части графика, можно получить кривые повреждений, составляющих спектры напряжений. Площадь П, ограничиваемая этими кривыми, характеризует общее повреждающее воздействие спектров. Повреждающее воздействие спектра 2 больше повреждающего воздействия спектра 1.

На основании данных сравнительного анализа можно сделать вывод, что долговечность деталей автомобиля по усталостным разрушениям существенно зависит от условий эксплуатации. Режим работы, характеризующийся спектром больших редких нагрузок и большим числом циклов с малыми нагрузками, может оказаться менее опасным, чем режим работы с большим числом средних нагрузок.

Большое влияние на накопление усталости имеет величина среднего напряжения σm когда цикл нагрузок не симметричен, т.е. циклические нагрузки накладываются на некоторое постоянное напряжение в детали. Это могут быть не только напряжения, возникающие при функционировании автомобиля, но и напряжения, образующиеся при изготовлении детали. Наличие остаточных напряжений затрудняет не только прогнозирование долговечности деталей автомобиля, но и мест появления усталостных трещин. Например, трещины в стойке кузова появляются в том месте, где не возникают большие напряжения при работе автомобиля, но существуют большие остаточные напряжения после штамповки; перешлифованный под ремонтный размер коленчатый вал ломается,

а причиной тому являются внутренние напряжения, возникающие при нарушении режимов Шлифования, и т. п.

а причиной тому являются внутренние напряжения, возникающие при нарушении режимов Шлифования, и т. п.

Следует иметь в виду, что спектры напряжений в деталях и накопление усталости зависят не только от дорожного покрытия и скорости движения автомобиля, но и от вибрационных характеристик перевозимого груза. Может, например, оказаться, что рама грузового автомобиля, перевозящего 10 т влажного зерна, подвергается усталостному разрушению меньше, чем при перевозке 5 т досок (вибрация груза может вызывать вибрацию деталей автомобиля, а влажное зерно играет роль амортизатора).

Появление усталостной трещины в элементе сложной пространственной конструкции может изменить жесткость этого элемента и перераспределить нагрузки в элементах конструкции. После этого трещина может прекратить свое развитие. Известны случаи, когда после появления видимой трещины деталь работала 90 % от общего срока ее службы [1].

Признаком усталостного разрушения является «хрупкий» излом и наличие двух зон на изломе детали: часть сечения детали имеет блестящую поверхность, а часть — шероховатую («сахарную») поверхность. Шероховатая поверхность — это зона свежего излома, обнаруживающего кристаллическую структуру металла, а блестящая — это зона трещины, которая развивалась медленно, долго, и за счет упругой деформации детали вершины кристаллов терлись друг о друга и сглаживались. На рис. 1.10 показан вид сломанной пружины подвески, а на рис. 1.11— излом коленчатого вала двигателя.

|

Таблица 1.1

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2215; Нарушение авторских прав?; Мы поможем в написании вашей работы!