КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приняв r » rж, имеем 1 страница

|

|

|

|

|

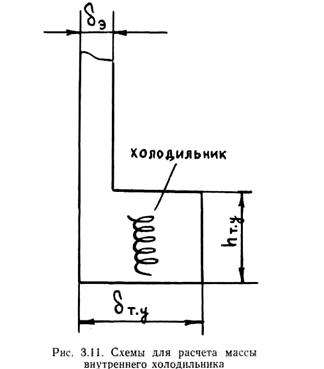

Выполним расчет для углеродистой стали при dэ = 4 см, dт.у = 12 см, hт.у= 12 см, L = 258 Дж/г, Сж = 0,92 Дж/(г×К), Сх = 0,75 Дж/(г×К), Тзал = 1 597 °С, Тсол = 1 447 °С, Ткр = 1 472 °С:

RЭ = dЭ/2 = 2 см; RТ.У = dТ.У× hТ.У/[2(dТ.У + hТ.У)]=12×12/(2×24) = 3 см; mX/mТ.У = 0,37(1-2/3)» 0.12

Обычно масса холодильника не превышает 10—15 % от массы захолаживаемого узла отливки. В случае применения спиральных холодильников при стальном литье рекомендуют выбирать их массу в пределах 3—4 % от массы питаемого узла. При большей массе холодильники начинают резко ухудшать механические свойства стали в захолаживаемом узле. Поэтому если необходимая с точки зрения тепловых условий масса холодильников больше 3—4 %, то их применение следует комбинировать с использованием наружных холодильников.

На направленность затвердевания существенное влияние оказывают место подвода сплава в форму, температура заливки сплава и скорость заливки. В конечном счете они определяют знак и величину температурного градиента dT/dx по высоте отливки. Для усиления направленности затвердевания необходимо, чтобы имел место положительный температурный градиент по высоте отливки (dT/dx > 0). Этому способствует подвод сплава сверху, чаще всего под прибыль. Увеличение продолжительности заливки при подводе сверху увеличивает градиент температур, так как при этом температура в верхних частях отливки и в прибыли возрастает. Однако подвод сверху для высоких отливок (Hотл > 300 мм) и отливок, изготовляемых из склонных к окислению и вспениванию сплавов (алюминиевые и магниевые сплавы, высоколегированные стали), применять нельзя из-за возможного разрушения формы, окисления сплава, образования газовой пористости и окисных плен в отливках.

При подводе снизу формируется отрицательный температурный градиент по высоте отливки, что не способствует направленности затвердевания. При увеличении продолжительности заливки в этом случае охлаждение сплава в форме увеличивается номере его подъема, что приводит к ухудшению условий питания отливки из прибыли. Следует отметить, что при подводе снизу происходит разогрев нижних сечений отливки в процессе заливки формы, особенно в зоне действия питателей. В результате этого около питателей образуются локализованные термические узлы, объемная усадка которых не может быть компенсирована перетоком металла из соседних областей отливки, затвердевающих раньше.

Поэтому в зонах около питателей может возникать пористость или концентрированные усадочные раковины. Для их устранения следует применять рассредоточенный подвод сплава через несколько питателей, размещенных по периметру отливки. В этом случае количество металла, проходящего через каждый питатель, уменьшается, что снижает перегрев прилегающих к нему областей отливки.

Если отливка толстостенная, то вследствие свободной конвекции после заливки формы происходит выравнивание температур по высоте отливки, что уменьшает отрицательное влияние подвода снизу на направленность затвердевания. Действительно, находящийся после заливки в нижней части полости формы жидкий сплав имеет меньшую плотность, чем сплав в верхней части формы. В результате возникает конвективный поток, стремящийся выровнять температуры в объеме отливки. Однако в относительно тонких отливках для большинства машиностроительных деталей вследствие быстрого увеличения вязкости охлаждающегося сплава действие конвекции не проявляется и его можно не учитывать.

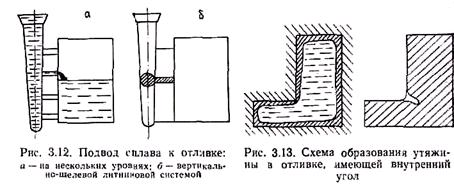

Для высоких отливок и отливок из сплавов, склонных к окислению, применяют подвод сплава на нескольких уровнях и через вертикально-щелевые литниковые системы (рис. 3.12). В этих случаях металл подается из стояка через соответствующий питатель или щель непосредственно на зеркало поднимающегося в форме сплава, что обеспечивает положительный температурный градиент в отливке. Методы расчета и конструирование таких литниковых систем рассматриваются в курсе «Технология литейного производства».

Очень часто в отливках образуются открытые усадочные дефекты, называемые утяжинами. Они возникают не только на верхних, но и на боковых поверхностях отливки. Рассмотрим механизм образования этих дефектов. Они появляются в тех местах отливки, где по тем или иным причинам скорость нарастания затвердевшей корки замедленна по сравнению с другими участками отливки. Рассмотрим отливку, содержащую внутренний угол (рис. 3.13).

Участок формы, оформляющий внутренний угол отливки, прогревается более интенсивно (тепло поступает в него через 2 поверхности), чем остальные поверхности. Поэтому рост твердой корки около него замедлен.

Пусть объем полости формы равен исходному объему жидкого сплава V0, плотность жидкого и твердого сплава соответственно rж и rтв, исходная масса жидкого сплава M = Vo×rmo. К моменту времени t в отливке выделится доля твердой фазы y = mтв/M. Объем твердой фазы равен Vтв = mтв/rтв = My/rтв. Фактический объем жидкого сплава в этот момент равен Vж = V0 – Vтв = M/ржо - My/rтв. Плотность жидкого сплава в этот момент будет равна

rЖ = MЖ/VЖ = (M - mТВ)/VЖ = M(1-y)/[1/rЖ0 - y/rТВ] = (1 - y) rТВrЖ0/(rТВ - rЖ0×y = (1 –

- y)rЖ0/[(rТВ - rЖ0)/rТВ + rЖ0(1 - y)/rТВ] = (1 - y)rЖ0/[eV + rЖ0(1 - y)/rТВ] = rЖ0/[eV(1 - y) +

+ rЖ0/rТВ] (3.3)

Из этой формулы видно, что с ростом доли затвердевшего сплава y плотность жидкого сплава внутри отливки уменьшается. Известно, что жидкость малосжимаема. Поэтому, в отличие от газов, малейшие изменения плотности приводят к резким изменениям давления жидкости. В процессе затвердевания жидкость испытывает деформацию всестороннего растяжения, так как вследствие усадки ее удельный объем увеличивается. Снижение плотности жидкости (даже очень малое) приводит к резкому падению давления жидкости внутри отливки Рж. В результате на затвердевшую корку сплава действует направленный внутрь перепад давлений ΔР = Ра - Рж.

Если затвердевшая корка достаточно толстая, то ее деформация незначительна. В этом случае падение давления жидкости рано или поздно приведет к разрыву сплошности жидкого сплава (при достижении предела прочности жидкости на разрыв) и образованию усадочной раковины. Разрыв сплошности жидкого сплава облегчается наличием в нем растворенных газов. Можно принять, что образование усадочной раковины произойдет в момент, когда давление в жидкости будет ниже значения, при котором количество растворенных в сплаве газов превысит их растворимость, т. е. при Рж < [Г]/К2, где [Г] — содержание газа, например водорода, в жидком сплаве, см3/100 г сплава; К — коэффициент в законе Сивертса.

В тех местах, где корка тонкая, например в области внутреннего угла (см. рис. 3.13), перепад давлений вдавливает корку внутрь и образуется утяжина. Очень часто при этом корка прорывается и в отливке возникает усадочная раковина.

3.3.3. УСАДОЧНАЯ ПОРИСТОСТЬ В ОТЛИВКАХ

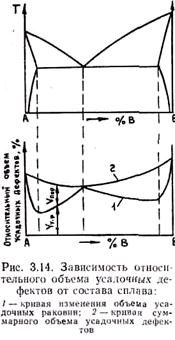

Суммарная объемная усадка проявляет себя не только в виде усадочных раковин, но и в виде усадочной пористости. Выше было показано, что даже при чисто последовательном затвердевании в осевых зонах отливки возникает усадочная пористость. В отливках всегда имеет место пористость, более или менее неравномерно распределенная по объему отливки. Общий объем усадочных дефектов складывается из объема концентрированных раковин и суммарного объема рассредоточенной по отливке пористости, т. е. Vy.д = Vy.p + Vпop. В отливках, затвердевших преимущественно последовательно, превалируют усадочные раковины. При преимущественно объемном затвердевании основным видом усадочных дефектов является усадочная пористость. Известна связь характера усадочных дефектов с диаграммой состояния сплава (рис. 3.14).

Видно, что минимальный суммарный объем усадочных дефектов, как правило, имеют сплавы эвтектического состава. С увеличением ширины интервала затвердевания, т. е. ширины жидкотвердой зоны в отливке и доли объемного затвердевания, увеличивается доля усадочных дефектов в виде усадочных пор и уменьшается доля дефектов в виде усадочных раковин. В сплавах эвтектического состава, углеродистых сталях и чистых металлах усадочные дефекты проявляются главным образом в виде усадочных раковин. При литье объемно затвердевающих алюминиевых и магниевых сплавов объем концентрированных раковин очень мал и основным видом дефектов является усадочная пористость.

Рассмотрим механизм образования усадочной пористости, предложенный М. Флемингсом. В условиях объемной кристаллизации в изолированных объемах жидкого сплава между кристаллитами или в междендритных областях происходит уменьшение плотности сплава, и снижение его давления аналогично рассмотренному выше случаю для сплава внутри затвердевающей отливки. Если эти объемы изолированы, т. е. не связаны с соседними, то процессы компенсации усадки за счет переноса жидкого сплава отсутствуют. В этом случае образуются поры за счет разрыва сплошности жидкого сплава.

Если же в жидкотвердой зоне имеются междендритные или межзеренные капилляры, то под действием перепада давлений происходит фильтрационный перенос жидкости через капилляры из прибыли или из областей отливки, имеющих запас жидкого сплава. Процесс компенсации усадки за счет направленного массопереноса жидкого сплава называется питанием отливки, а объем жидкого сплава, необходимый для компенсации усадки, называется дефицитом питания. Питание отливки за счет фильтрации жидкости через междендритные и межзеренные капилляры называется фильтрационным питанием. Перепад давлений при фильтрационном питании создается за счет действия внешнего, гидростатического и отрицательного (меньше атмосферного) давления в объемах жидкости при ее кристаллизации. Процесс уменьшения давления жидкости при ее кристаллизации описан выше (п.3.3.2). Капиллярные силы, если не произошло разрыва сплошности жидкости, при наличии запаса жидкого сплава в прибыли отсутствуют.

|

Для описания гидродинамики фильтрации обычно используют закон Дарси

где v — вектор скорости фильтрации, отнесенной ко всему поперечному сечению пористой среды; m — динамический коэффициент вязкости сплава; k— коэффициент проницаемости среды, м2;  P — градиент давления.

P — градиент давления.

Для одномерной фильтрации уравнение Дарси имеет вид

|

Выведем уравнение неразрывности потока при фильтрационном питании отливки. Для того чтобы плотность жидкости при кристаллизации не изменялась, необходимо за время t за счет фильтрации подать в заданный объем Vo некоторое количество жидкого сплава m ф, который бы компенсировал объемную усадку. Для плотности жидкости rж в этом случае можно написать выражение

Величину mф следует выбрать такой, чтобы в ходе всего процесса соблюдалось условие rж = rжo Сократив rж и rжo получаем

; rТВ - rЖ0 × y = rТВ - rТВ × y + mФrТВ/M

; rТВ - rЖ0 × y = rТВ - rТВ × y + mФrТВ/M

;

;  ; eVy = mФ/M

; eVy = mФ/M

Массовый поток жидкости в объем V = M/rжо через ограничивающую его поверхность S в единицу времени равен, как известно из теории поля,

где v — вектор скорости как функция координат точек поверхности. Продифференцируем полученное выше уравнение по времени:

Как известно из теории поля,  — дивергенция вектора скорости. В итоге получаем уравнение неразрывности

— дивергенция вектора скорости. В итоге получаем уравнение неразрывности

(3.6)

(3.6)

Так как  , где vx, vy, vz — проекции скорости на соответствующие оси, то

, где vx, vy, vz — проекции скорости на соответствующие оси, то

(3.7)

(3.7)

Если это условие не выполняется, т. е. фильтрация недостаточна для полной компенсации усадки, то плотность жидкости будет уменьшаться.

Однако в силу резкого уменьшения давления жидкости при малейшем уменьшении ее плотности изменением плотности можно пренебречь вплоть до разрыва сплошности жидкости и образования поры. Поэтому полученное выше уравнение неразрывности, выведенное впервые Г. Ф. Баландиным, можно применять для описания любого режима фильтрации.

Математическая модель фильтрационного питания отливки должна включать в себя краевую задачу затвердевания отливки, позволяющую определить долю твердой фазы y как функцию времени и координат, уравнение Дарси и уравнение непрерывности. Кроме того, должна быть задана функция, связывающая долю твердой фазы y с температурой в интервале ликвидус — солидус. Эксперименты показывают, что эту зависимость можно аппроксимировать формулой

y = A(TЛИКВ - T)/(TСОЛ - В)

где А и В — эмпирические коэффициенты.

Условие образования поры можно записать так: пора образуется, если давление в фильтрационном потоке в данной точке будет меньше величины Pt;p=^[ti]2/kp, где [Н]—содержание водорода в сплаве, т. е. Р а^ Рцр. Величина пористости в жидко-твердой зоне равна

П = VПОР/VЗ × 100% = eV(1 - yКР) × 100%

где yкр — доля твердой фазы, при которой выполнено указанное условие. Данное значение пористости отнесено к жидкотвердой зоне. Если пористость отнести ко всей отливке, то она равна

где Vз/Vотл — отношение объема жидкотвердой зоны в момент образования пористости к объему отливки.

В первом приближении коэффициент проницаемости двухфазной зоны отливки можно выразить формулой

k = d2(1 - y)3(150y2)

где d — эффективный диаметр кристаллита. Так как с увеличением доли твердой фазы y k убывает, то в процессе затвердевания фильтрационный поток, естественно, уменьшается. В ходе затвердевания эффективный диаметр кристаллита увеличивается. С некоторым приближением, считая кристаллиты сферическими, при заданном их числе в единице объема NV можно получить формулу для вычисления d. Число кристаллитов в двухфазной зоне (ее ширина определяется в момент снятия перегрева в центре отливки) равно N k = NV×Nз. Считая, что все они зародились в один момент времени, можно записать уравнение

rТВpd3/6 = yVЗrЖ-Т/Nk

|

Приняв rтв» rж-т, получаем

С учетом этого получаем

|

Методика численной реализации описанных физической и математической моделей образования усадочной пористости рассматривается на практических занятиях.

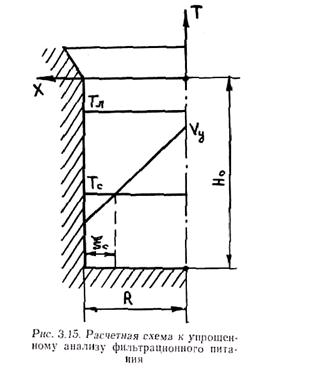

Не приводя промежуточных преобразований, выполним анализ формулы (3.9), связывающей пористость с технологическими факторами. Она получена для следующих условий. Отливка представляет собой плиту, высота которой значительно больше толщины (H0 >> 2R). Положение фронта солидуса определялось уравнением xc = R -  . Распределение температур по сечению двухфазной зоны принято линейным. Расчетная схема приведена на рис. 3.15.

. Распределение температур по сечению двухфазной зоны принято линейным. Расчетная схема приведена на рис. 3.15.

Предлагаем студентам вывести формулу (3.9) на индивидуальных занятиях под руководством преподавателя.

где П0 — пористость, отнесенная ко всему объему отливки; Y = xc (t = tл)/R — относительная толщина затвердевшей корки в момент снятия перегрева в центре отливки.

Очевидно, что с увеличением Y, т. е. при более последовательном затвердевании и меньшей ширине жидкотвердой зоны, пористость уменьшается. Поэтому все мероприятия, приводящие к уменьшению ширины жидкотвердой зоны, снижают уровень пористости отливок. Возрастание скорости затвердевания (увеличение коэффициента m) приводит к росту пористости отливки. Однако увеличение m приводит к росту Y. Поэтому влияние m может быть неоднозначным. Измельчение кристаллической структуры, если это не сопряжено с принятием соответствующих мер, приводит к росту пористости (увеличение Nз).

Важным технологическим фактором является повышение давления на расплав Р0, приводящее к снижению в нем содержания водорода. С уменьшением толщины стенки отливки R усложняются условия фильтрационного питания и увеличивается пористость отливок. Очевидно, что по мере удаления от прибыли (увеличение у) пористость увеличивается.

В реальных условиях картина фильтрационного питания значительно сложнее. Фильтрационный поток сплава развивается раньше, чем в осевой части отливки будет снят перегрев. До этого момента в центральной зоне отливки имеется жидкий сплав, который через междендритные каналы может фильтроваться в направлении фронта солидуса под действием перепада давлений, природа которого описана выше. При этом процесс кристаллизации сплава сопровождается движением в сторону фронта кристаллизации междендритной жидкости. Условия питания на этой стадии облегчены наличием в центре отливки жидкого сплава. Они существенно затрудняются при смыкании фронтов ликвидуса в центре отливки. При этом питающий расплав может поступать только из прибыли, т. е. длина фильтрационного пути значительно увеличивается.

Наиболее благоприятные условия создаются при заполнении формы и питании отливки из тигля через металлопровод, как это осуществляется при литье вакуумным всасыванием, под низким давлением и с противодавлением. При этих методах в верхней части металлопровода имеется достаточное количество жидкого расплава и, кроме того, есть возможность значительно повысить перепад давлений на расплав. Как показали исследования, проведенные при литье с противодавлением на алюминиевых сплавах, при обычных условиях в отливках практически отсутствовала усадочная раковина, но наблюдалась значительная пористость. При увеличении перепада давлений до 0,3 МПа начинает выявляться концентрированная усадочная раковина и уменьшается пористость. При перепаде давлений 0,5 МПа пористость исчезает практически полностью. Дальнейшее повышение давления до 2,5 МПа не изменило характера усадочных дефектов, но несколько сместило усадочную раковину вверх. Следует отметить, что при значительном (до 2,5 МПа) повышении всесторонне действующего газового давления получаются практически бездефектные отливки, но боковые и верхние поверхности вдавливаются внутрь, что искажает конфигурацию отливки.

Фильтрационному режиму питания предшествует режим так называемого суспензионного питания. Известно, что перегретые жидкие сплавы подчиняются реологическому закону ньютоновской жидкости и обладают неограниченной способностью к течению. Именно поэтому не возникает проблем с компенсацией объемной усадки в жидком состоянии. Как было показано в разд. 1, это относится к сплавам при температурах ниже температуры ликвидуса, доля твердой фазы в которых не превышает 8—10%. При большем количестве твердой фазы изменяется реологическая природа сплавов и для их течения требуется выполнение условия t > ts, где t — касательные напряжения, создаваемые внешними силами; tS — предельное касательное напряжение сдвига для сплава. Так как с увеличением доли твердой фазы в расплаве с понижением его температуры ts увеличивается, рано или поздно компенсация усадки за счет перемещения металлической суспензии как единого целого прекратится. При этом произойдет образование жесткой структуры суспензии, которая при дальнейшем охлаждении отливки ведет себя как капиллярно-пористое тело, и компенсация усадки осуществляется рассмотренным выше фильтрационным путем.

Нарушение условия t > ts происходит при некотором критическом содержании твердой фазы yкр, которое зависит от природы сплава и давления, прилагаемого к отливке в процессе ее формирования. Температура сплава, соответствующая доле твердой фазы yкр, называется температурой нулевой жидкотекучести.

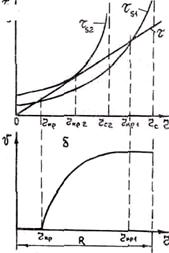

Рис. 3. 16 Зависимость t, tS (a) и v (б) от расстояния r до центра отливки

На рис. 3.16 показано распределение величины предельного касательного напряжения сдвига ts и касательного напряжения t, создаваемого активными силами, внутри жидкотвердой зоны в центре отливки (0 £ r < rс, где r с — радиальная координата фронта солидуса). Так как с увеличением r уменьшается температура сплава и увеличивается доля твердой фазы y, то величина ts по мере удаления от оси отливки резко возрастает. Видно, что при rкр1 > r > rкр t > ts. Поэтому в этой зоне dv/dx ¹ 0. В области rкр1 < r <rс может осуществляться только фильтрационное питание. На рис. 3.16, б показано распределение скорости суспензионного питания. В зоне rкр1 < r < R имеет место стержневое течение (dv/dx = 0).

При затвердевании фронт солидуса перемещается к центру отливки, а кривая ts смещается вверх и влево. В некоторый момент кривая ts займет положение tS2 (рис. 3.16, a), a фронт солидуса — rс2. При этом t < ts для всей жидкотвердой зоны (0 < r <rс2). Поэтому с данного момента времени прекратится суспензионное питание.

Очевидно, что за счет этапа суспензионного питания уменьшается ширина зоны фильтрационного питания, так как rс2 < rс(t = tл}, где t л — время снятия перегрева в центре отливки. Подставив в формулу (3.10) вместо 1 – У = 1 - xc(t = tл}/ R величину rс2/R, получим выражение для определения пористости отливки

Так как rс2 < rс(t = tл}, то очевидно, что за счет суспензионного питания пористость уменьшается.

Влияние суспензионного питания на процесс компенсации объемных усадочных дефектов для разных сплавов и условий различно. Например, структурирование алюминиевых сплавов происходит при температурах, очень близких к температуре ликвидуса. Поэтому роль суспензионного питания при формировании отливок из этих сплавов очень незначительна. Учет суспензионного питания связан с математическим описанием движения жидкотвердой фазы как B-тела, закономерности которого рассмотрены в курсе «Основы литейной гидравлики и теплофизики».

Следует отметить, что с ростом прилагаемого к отливке перепада давлений Р0 влияние суспензионного питания на уменьшение пористости отливок увеличивается.

Анализу математической модели совместного действия суспензионного и фильтрационного питания должно быть посвящено несколько практических занятий.

3.3.4. МЕТОДЫ БОРЬБЫ С ОБЪЕМНЫМИ УСАДОЧНЫМИ ДЕФЕКТАМИ. РАСЧЕТ И КОНСТРУИРОВАНИЕ ПРИБЫЛЕЙ

Практические меры борьбы с усадочными дефектами в отливках основываются на изложенных выше теоретических положениях. Основными направлениями в устранении

усадочных дефектов являются: установка над каждым термическим узлом прибыли и оптимизация тепловых и гидродинамических условий питания отливки из прибыли. При этом конфигурация отливки и тепловые условия ее затвердевания должны отвечать условиям принципа направленного к прибыли затвердевания. Прибыль — дополнительный объем сплава, имеющий соответствующие размеры и конфигурацию, в который в процессе питания отливки выводятся усадочные дефекты. Расположена прибыль на термическом узле отливки. После охлаждения отливки прибыль удаляется (отрезается или отламывается) и передается на переплавку. Так как установка прибылей увеличивает расход сплава на изготовление отливки, нужно применять меры, направленные на повышение эффективности ее работы и снижение объема. Эффективность использования жидкого сплава характеризуется выходом

годного (ВГ). Он равен отношению черновой массы отливки Мотлк массе жидкого сплава, залитого в форму, Мж:

ВГ = MОТЛ × 100%/MЖ

При этом Мж = Мотл + Мл.с + Мпр, где Мл.с — масса литниковой системы; Мпр — масса прибылей.

Эффективность работы прибылей зависит от их расположения, размеров и конфигурации, тепловых и гидродинамических условий.

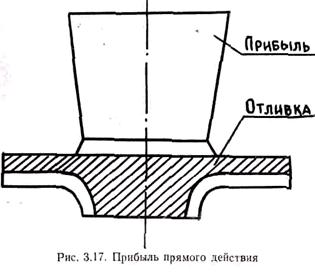

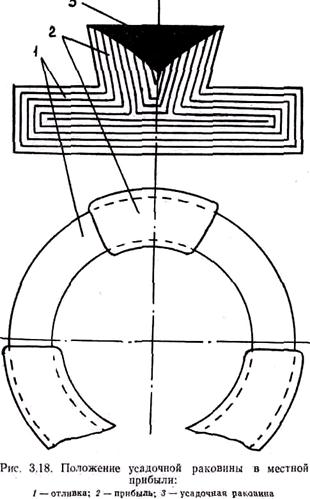

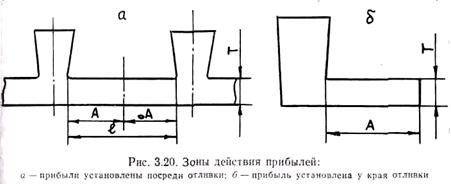

По направлению питания прибыли разделяются на прямые, местные и боковые. Прямые прибыли располагаются непосредственно над всем питаемым узлом (рис. 3.17). Так как сплав, компенсирующий усадку, подается при этом в отливку из прибыли по кратчайшему пути, то условия питания наиболее благоприятны. Недостатком прямых прибылей, если они устанавливаются, например, по всему периметру кольцевой отливки, является большой расход металла на прибыли. С целью экономии металла можно устанавливать вместо одной сплошной прибыли несколько местных прибылей. Как видно из построенных изосолид (рис. 3.18), местные прибыли, если их установить друг от друга на некотором максимально допустимом расстоянии, обеспечивают хорошее питание отливки.

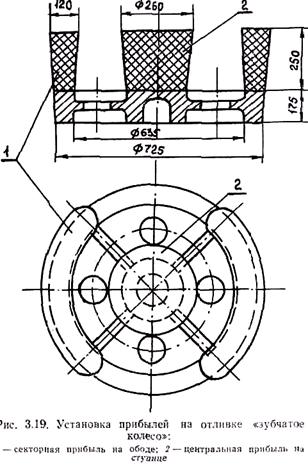

При применении местных прибылей прямое питание получают только части отливки, находящиеся непосредственно под прибылями (рис. 3.18). Части, находящиеся между прибылями, получают уже не прямое питание, а боковое. При этом различного рода включения не могут всплыть в прибыль. Поэтому на верхней поверхности необходимо предусматривать повышенные припуски на механическую обработку. Обычно суммарная длина местных секторных прибылей на отливках типа колес (рис. 3.19) составляет не менее 1/3и не более 2/3 от периметра отливки.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 570; Нарушение авторских прав?; Мы поможем в написании вашей работы!