КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приняв r » rж, имеем 2 страница

|

|

|

|

Местные прибыли обеспечивают питание примыкающих к ним участков отливки на определенную длину, называемую зоной действия прибыли. Зоны действия прибылей определяют на основании эмпирических данных в зависимости от толщины питаемого узла (рис. 3.20). Например, для прибылей, установленных по схеме рис. 3.20, а, зона действия прибыли для сплава латуни равна А = 4Т, для силуминов А = 3Т. Вследствие влияния концевого эффекта (нарастание твердой корки на торцевой поверхности отливки) зона действия прибыли, установленной у края отливки (рис. 3.20, б), увеличивается и равна для латуни А = 5Т, а для силумина А = 6,5Т. Таким образом, расстояние между местными прибылями l не должно превышать удвоенную величину зоны действия прибыли, т. е. l £ 2А. Если l > 2A, то в зависимости от характера затвердевания сплава за пределами зоны влияния прибылей в отливках будут образовываться усадочные дефекты в виде раковин или усадочной пористости.

Для протяженных отливок с большим отношением длины к толщине или ширине целесообразно применять боковые прибыли (рис. 3.21). Боковые прибыли применяют также при изготовлении отливок из сплавов, плохо обрабатывающихся резанием (сталь 110Г13Л, ковкий чугун и т. п.).

Преимущества боковых прибылей по сравнению с верхними сводятся к возможности питания меньшими по объему прибылями протяженных отливок, снижения трудоемкости удаления прибылей от отливок (их можно отламывать или отрезать при значительно меньшей площади резки), уменьшения трудоемкости механической обработки подприбыльных участков отливки и т. д. Место соединения боковой прибыли с отливкой называется шейкой прибыли. Следует отметить, что шейка прибыли может иметь приведенную толщину стенки, существенно меньшую, чем у отливки. Это объясняется влиянием прогрева формы около шейки прибыли протекающим через нее металлом, так как заливка в данных случаях осуществляется через прибыль (см. рис. 3.21). К моменту окончания заливки температура формы около шейки прибыли наибольшая и убывает по мере удаления от прибыли, что способствует направленности затвердевания.

Иногда боковые прибыли устанавливают на термических узлах отливки, расположенных на разной высоте. Такие прибыли называют потайными (рис. 3.22).

Для того чтобы прибыль работала так, как показано на рис. 3.22, необходимо обеспечить в ней некоторый баланс давления жидкого металла. Потайные прибыли являются закрытыми. Поэтому с момента образования на их поверхностях достаточно прочной корки затвердевшего металла жидкий расплав отсекается от внешнего атмосферного давления. Вследствие действия атмосферного давления со стороны открытой прибыли и увеличивающегося к низу отливки гидростатического давления, равного, например, для нижней прибыли rgHн, перепад давлении будет направлен вверх, т. е. он будет обеспечивать перенос металла в прибыль, а не из прибыли в отливку. В этом случае установка потайных прибылей приведет к увеличению объема верхней прибыли, так как она должна компенсировать дополнительно усадку сплава в этой прибыли. Прибыли начнут действовать только после затвердевания сечений В — В и А — А.

Для улучшения действия прибылей в них устанавливают газопроницаемые стерженьки, передающие внутрь прибыли атмосферное давление (см. рис. 3.22). Однако гидростатическое давление rgHн и rgHс. в этом случае все равно оказывается некомпенсированным. Для обеспечения нужного баланса давлений целесообразно создать в прибылях повышенное газовое давление, равное для нижней и средней прибыли соответственно Ра + rgHн и Pa. + rgHс. В этом случае все прибыли с самого начала будут действовать независимо: каждая будет питать свой узел.

По конфигурации различают шаровые или полушаровые, цилиндрические, конусные, овальные, прямоугольные прибыли (рис. 3.23).

С точки зрения тепловых условий работы конфигурация прибыли должна обеспечить при данном ее объеме минимальную поверхность охлаждения. Известно, что этому условию удовлетворяет шар. Однако такие прибыли сложно выполнить в форме, поэтому наиболее широко применяют полушаровые закрытые прибыли или конические открытые прибыли. Часто используют прибыли, имеющие овальное горизонтальное сечение. Следует заметить, что при конструировании прибылей их конфигурация всегда увязывается с конфигурацией питаемого узла. Более детально вопросы конструирования прибылей изучаются в технологических курсах.

Рассмотрим основные принципы расчета прибылей. Прежде всего, прибыль должна иметь запас сплава, обеспечивающий компенсацию объемной усадки отливки и самой прибыли. Так как в процессе формирования отливки на стенках прибыли происходит образование затвердевшей корки, то объем прибыли равен

VПР = VУС.Р + VЗ.К

VУС.Р = eV(VОТЛ + VПР)

где Vyc.p — объем усадочной раковины; Vз.к — объем затвердевшего сплава в прибыли. Объем затвердевшего металла зависит от тепловых условий работы прибыли и гидродинамических условий, определяющих скорость опускания сплава в прибыли. Чем больше интенсивность теплоотвода от прибыли и чем меньше скорость опускания уровня сплава в ней, тем больше Vз.к. Как следует из полученного в предыдущем разделе уравнения неразрывности потока питающего жидкого сплава, скорость опускания сплава в прибыли непосредственно связана со скоростью выделения в расплаве отливки твердой фазы dy/dt. Чем больше dy/dt, тем с большей скоростью может опускаться сплав в прибыли.

Однако эта потенциальная возможность в зависимости от характера затвердевания используется в разной степени. При последовательном затвердевании, за исключением питания осевых участков отливки, жидкий расплав полностью и практически мгновенно компенсирует появившийся в отливке дефицит питания. При объемном затвердевании в условиях фильтрационного и суспензионного питания скорость питающего потока существенно зависит от прилагаемого к расплаву давления. Если давление недостаточно велико, то, несмотря на наличие дефицита питания, расплав из прибыли не будет израсходован. При этом в отливке образуется большая усадочная пористость.

Коэффициент полезного использования металла в прибыли — b = Vyc.p/Vпp. Здесь, строго говоря, в величину Vyc.p следует включать весь дефицит питания, а не только собственно объем усадочной раковины. Величина b зависит от конфигурации прибыли, прилагаемого к расплаву давления и тепловых условий работы прибыли. Для обычных открытых прибылей b = 0,1, для закрытых прибылей b = 0,11 — 0,15, для прибылей с газовым давлением b = 0,13 ¸ 0,2. Применение подогрева сплава в прибылях позволяет значительно повысить b и снизить расход металла на прибыли. Если принять, что коэффициент b известен, то можно рассчитать объем прибыли по простой формуле, впервые полученной И. Пржибылом:

VУС.Р = eV(VОТЛ + VПР)

VУС.Р = bVПР

bVПР = eVVОТЛ + eVVПР

Отсюда VПР(b - eV) = eVVОТЛ или

VПР=eVVОТЛ/(b-eV)

Здесь Vотл — объем узла отливки, питаемого данной прибылью. Высота прибыли принимается равной ее диаметру или несколько больше.

Классический метод расчета прибылей сводится к определению глубины проникновения усадочной раковины в системе отливка — прибыль. Высоту прибыли устанавливают, исходя из обеспечения полного расположения усадочной раковины в прибыли с некоторым запасом.

В основе математического расчета прибылей на ЭВМ лежит балансный принцип расхода сплава из прибыли на питание и затвердевание на ее стенках (см. гл. 6.3 и 6.4) при определении контура усадочной раковины. Кроме балансного уравнения модель включает дифференциальные уравнения, описывающие кинетику затвердевания сплава в отливке и прибыли. Навыки машинного расчета прибылей студент должен получить на практических занятиях.

Приведенная формула (3.12) получена для плоской отливки толщиной 2Ro при следующих допущениях:

1) фронт солидуса в отливке продвигается по закону, а В Прибыли

2) толщина прибыли равна 2Rп > 2R0;

3) вся усадка приведена к температуре солидуса и включает усадку в жидком состоянии и при затвердевании.

где A—коэффициент запаса (обычно k = 1,5 ¸ 3). Как правило, отношение приведенных размеров прибыли и отливки принимают в пределах Rп/R0 = 1,15 ¸ 1,5.

Выполним расчет высоты прибыли для стальной отливки: Rп/R0 = 1,25; R0 = 15 см; Rп = 18,75 см; eV = 0,06; высота отливки H0 = 40 см; m0 = 0,085 cм/с1/2; mп = 0,060 cм/с1/2.

Для того чтобы уменьшить mп по сравнению с m 0, необходимо применить подвод сплава в прибыль, использовать смесь с меньшим коэффициентом аккумуляции тепла, а для крупных отливок осуществить доливку металла в прибыль из ковша. В условиях рассмотренного примера при mп = m0 = 0,085 высота прибыли равна Hпр = 2×0,11×95 = 21 см. Видно, что уменьшение интенсивности затвердевания сплава в прибыли приводит к уменьшению объема прибыли.

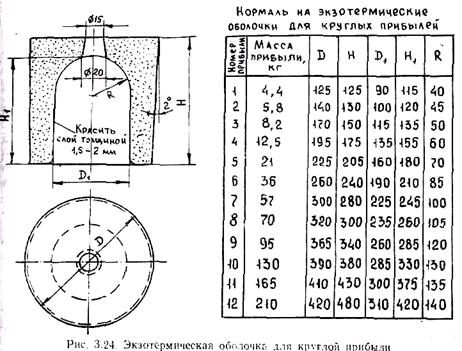

Существенного уменьшения затвердевшего в прибыли сплава, а следовательно, и необходимого ее объема можно добиться, применяя обогрев прибылей экзотермическими смесями. Из этих смесей изготовляют стаканы или втулки, которые устанавливают в прибыльные части полости формы (рис. 3.24).

Существуют различные по составу экзотермические смеси. Экзотермическая реакция, сопровождающаяся большим выделением тепла, представляет собой реакцию восстановления окиси железа алюминием (алюмотермия) или кремнием (силикотермия):

Fе2О3 + 2Аl = Аl2O3 + 2Fe + Q1,

2Fе2О3 + 3Si = 3SiO2 + 4Fe + Q2.

Кроме алюминиевого порошка, ферросилиция и окалины смесь содержит связующее для придания ей прочности во влажном состоянии и после сушки, а также древесные опилки, гипс, молотый шамот, глину для обеспечения газопроницаемости смеси и регулирования интенсивности экзотермической реакции.

Расчет экзотермических прибылей сводится к определению номера нормализованной экзотермической оболочки для оформления прибыли. Подбор оболочек осуществляют по массе прибыли mпр. Массу прибыли находят по специально разработанным номограммам. Принципиально ее можно определить по приведенной выше формуле И. Пржибыла, приняв b = 0,2 ¸ 0,25, или а использованием полученной выше формулы для расчета высоты прибыли, приняв константу затвердевания в 1,5—2 раза меньшей по сравнению с обычной песчаной формой. По массе прибыли находят размеры экзотермических оболочек по нормализованным таблицам (см., например, рис. 3.24).

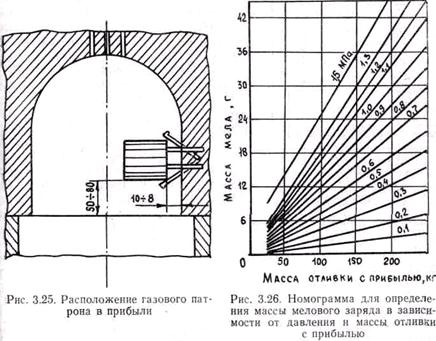

Выше было сказано о большой роли в повышении эффективности работы прибылей и их экономичности перепада давлений, действующего на кристаллизующийся расплав. Так, П. И. Ямшановьш были предложены прибыли с повышенным газовым давлением, создаваемым диссоциацией при высоких температурах мела, карбоната магния или цинка:

СаСО3 = СаО + СO2 при Т ³ 825°С;

MgCO3 = MgO + CO2 при Т ³ 350°С;

ZnCO3 = ZnO + CO2 при Т ³ 300°С.

Определенная масса данных веществ помещается в специальный патрон, устанавливаемый внутрь закрытой прибыли (рис. 3.25). Оболочки и крышки патронов изготавливают уплотнением в металлических ящиках смесей, состоящих из глины, молотого шамота и древесных опилок, добавляемых для повышения газопроницаемости оболочки. Оболочки сушат при 100 - 110 0C и обжигают при 350 °С. Главное требование к оболочке сводится к тому, что ее толщина должна обеспечивать прогрев помещенного в нее наполнителя до температуры диссоциации не раньше, чем на стенках прибыли вырастет достаточно прочная корка затвердевшего сплава, способная выдержать повышенное давление.

Параметры прибыли, патрона и массу заряда определяют по эмпирически разработанным номограммам. Массу прибыли можно определить, например, по формуле И. Пржибыла, приняв в ней b = 0,13 ¸ 0,20.

В зависимости от массы прибыли и создаваемого давления по номограмме, приведенной на рис. 3.26, определяют массу мела, помещенного в патрон.

Толщину стенки патрона и его размеры определяют по специальным номограммам. Применение прибылей газового давления позволяет не только повысить выход годного, но и существенно снизить пористость отливок.

Детальное изучение методов расчета и конструирование прибылей для отливок из различных сплавов предусмотрено в соответствующих технологических курсах. Приближенные аналитические и эмпирические формулы для расчета прибылей получены А. А. Рыжиковым, Б. Б. Гуляевым, Ф. Ф. Василевским, Н. Бишопом и В. Джонсоном, Р. Намюром и др. Главной особенностью этих методов является их ориентация на последовательно затвердевающие сплавы и усадочные дефекты, проявляющиеся главным образом в виде усадочной раковины. Их применение к объемно затвердевающим сплавам неправомерно, так как усадочная раковина в этих случаях очень мала по объему по сравнению с объемом пор.

Методику расчета прибылей при объемном затвердевании сплава можно построить, исходя из следующих принципов:

1) прибыль должна быть достаточно теплоизолирована (например, при кокильном литье стенки прибыльных частей оклеиваются листовым асбестом или покрываются специальной краской). При этом должно выполняться условие: продолжительность снятия перегрева в центре прибыли должна быть не меньше продолжительности затвердевания отливки;

2) объем прибыли должен быть достаточным для компенсации объемной усадки отливки и прибыли. Его можно найти по формуле и. Пржибыла, приняв, в ней b = 0,2 ¸ 0,25;

3) высота прибыли и прилагаемое к сплаву в прибыли давление Р0должны обеспечить фильтрационное питание отливки, гарантирующее заданный уровень пористости в ней. Давление (Р0 + rgHп), обеспечивающее заданное значение пористости, в первом приближении можно найти с использованием формул, полученных в разд. 3.

В заключение рассмотрим прибыли с облегченным отделением от отливок (рис. 3.27).

Между прибылью и питаемым узлом устанавливают перегородку в виде керамической пластины. Важнейшим требованием является совпадение оси отверстия в перегородке с термическими центрами прибыли и отливки. При нарушении этого требования в отливке образуется усадочная раковина. Параметры перегородки и размеры отверстия выбирают таким образом, чтобы она быстро прогревалась до температур, исключающих образование на ее поверхностях затвердевшего металла. Обычно диаметр прибыли определяют по формуле

где dвп — диаметр окружности, вписанной в термический узел питаемой отливки, дм; Дпр — диаметр прибыли, дм; Q — масса питаемого узла, кг. Высоту прибыли принимают равной (1 ¸ 1,5)Дпр. Толщину пластины и диаметр отверстия в ней определяют в зависимости от значения диаметра прибыли по соответствующим таблицам.

ГЛАВА 3.4. ЛИТЕЙНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ В ОТЛИВКАХ

В предыдущей главе были рассмотрены явления, связанные с развитием в процессе формирования отливки объемной усадки. Пока сплав, имеющий температуру внутри интервала кристаллизации, сохраняет характерную для жидкости текучесть, усадочные явления проявляются как объемные. Линейные размеры при этом определяются, как и у любой жидкости в условиях действия земного тяготения, размерами сосуда, в котором она находится. В процессе охлаждения уменьшается только объем. Собственно линейная усадка, т. е. независимое уменьшение линейных размеров отливки при понижении ее температуры, начинает развиваться только после потери сплавом текучести в конкретных силовых условиях формирования отливки. По предложению И. И. Новикова, с этой точки зрения интервал кристаллизации сплава можно разбить на две зоны: жидкотвердую и твердожидкую. В жидкотвердой зоне (при Ту < T £ Tл, где Ту — температурная граница частей) сплав сохраняет текучесть. При Тc £ Т £ Ту в твердожидкой зоне интервала кристаллизации в сплаве содержится количество твердой фазы, необходимое для образования каркаса, проявляющего свойство твердого тела сохранять ранее приданную ему конфигурацию. Эту нижнюю часть интервала кристаллизации А. А. Бочвар назвал эффективным интервалом кристаллизации сплава (ЭИК). В пределах ЭИК. кристаллиты образуют остов отливки, но частично отделены друг от друга прослойками расплава. Так как при температуре Т < Ту сплав теряет текучесть, то, начиная с Т = Ту, в отливке будет происходить линейная усадка. При Т > Ту реализуется только объемная усадка.

3.4.1. ГОРЯЧИЕ ТРЕЩИНЫ В ОТЛИВКАХ

Если свободную линейную усадку отливки затормозить, то в ней возникнут напряжения растяжения. На рис. 3.28 показана схема формы для изготовления отливки «крышка». При температуре Т = Ту размер отливки l0 равен размеру формы. Если участок формы между боковыми стенками отливки абсолютно податлив, то при охлаждении отливки до температуры Т произойдет ее полная усадка и длина отливки будет равна l = l0(1 - aт(Tу - Т)). При этом никаких напряжений в ней не возникает. Если форма абсолютно неподатлива, то отливка сохранит размер l0, т. е. ее длина будет больше того значения, которое она должна иметь при температуре Т, на величину Δl = l0 – l = l0 – l0(1 - aт(Tу - Т)) = l0aт(Tу - Т). Таким образом, отливка получит в данном случае относительную деформацию растяжения eу = Δl/l0 = aт(Tу - Т). Если форма обладает некоторой податливостью, то относительная деформация растяжения уменьшается на величину eп, где eп - относительная деформация формы за время усадки. Если учесть расширение участка формы между ребрами вследствие ее прогрева, то результирующая относительная деформация отливки будет удовлетворять равенству

e = eУ - eП + eР

где eр — относительная деформация формы вследствие ее теплового расширения.

С уменьшением температуры внутри ЭИК увеличивается eу и eр, т. е. относительная деформация отливки e растет, достигая при Т = Тс наибольшего значения emах = aт(Tу - Т), если пренебречь величинами eп и eр. В случае, если деформация растяжения отливки e превзойдет деформационную способность e0, в отливке возникнет горячая трещина.

Таким образом, необходимое условие образования горячих трещин сводится к торможению свободной линейной усадки сплава во время его затвердевания в литейной форме. Достаточное условие выражает неравенство e ³ e0, т. е. образование трещин происходит в момент превышения относительной деформацией сплава eего деформационной способности e0. Таким образом, для образования трещины необходимо, чтобы eу - eп + eр ³ e0.

Из этого неравенства вытекают следующие пути борьбы с горячими трещинами:

1) улучшение податливости форм, т. е. увеличение eп;

2) совершенствование конструкции отливки с целью исключения торможения линейной усадки;

3) синтез сплавов, обладающих низкими значениями относительной линейной усадки (уменьшение aт) и высокой деформационной способностью e0.

Комплекс конкретных технологических мероприятий, направленных на исключение трещин в отливках, будет рассмотрен в конце данной главы.

Особое место среди данных мероприятий занимает повышение сопротивляемости сплавов образованию горячих трещин. Под термином «горячеломкость сплавов» понимают их технологическое свойство образовывать горячие трещины в отливках. Для определения этого свойства применяют различные технологические пробы (рис. 3.29). Горячеломкость сплава характеризуется значением длины образца L0, начиная с которой в отливках образуются трещины. Чем больше L0, тем меньше сплав склонен к трещинам, т. е. тем меньше его горячеломкость.

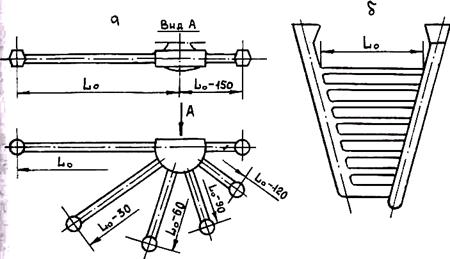

Рис. 3.29. Конструкции проб на горячеломкость сплавов:

a — проба А. Татюра; б — проба И. Н. Прохорова

Для примера можно привести так называемую кольцевую пробу, которая представляет собой кольцо, залитое в кокиль с металлическим стержнем. Показателем горячеломкости является отношение протяженности самой большой трещины к радиальному сечению кольца, выраженное в процентах. Например, для сплава Аl — Si в зависимости от содержания кремния этот показатель изменяется в пределах от 10 до 50%. Часто для характеристики горячеломкости изготовляют из сплава несколько колец разной толщины (от 5 до 42,5 мм). Критерием горячеломкости в данном случае служит наибольшая толщина кольца, выраженная в миллиметрах, при которой образуется трещина. Чем меньше толщина кольца, тем меньше склонен сплав к горячим трещинам. Выбор той или иной пробы зависит от ее чувствительности для данной группы сплавов. Поэтому более подробно методика оценки горячеломкости сплавов будет рассмотрена в технологических курсах.

3.4.1.1. ТЕОРИЯ ГОРЯЧЕЛОМКОСТИ СПЛАВОВ

Одним из первых систематические исследования горячеломкости сплавов проводил А. А. Бочвар. По его мнению, горячеломкость сплавов связана с шириной ЭИК. С увеличением ширины ЭИК увеличивается склонность сплава к образованию горячих трещин (рис. 3.30).

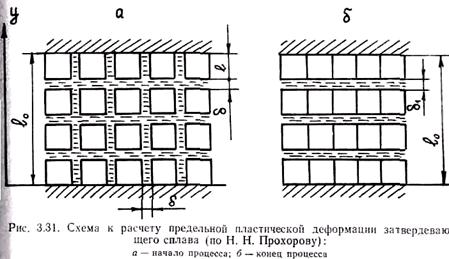

В соответствии с теорией горячеломкости, разработанной Н. Н. Прохоровым, деформационная способность сплавов e0 определяется пластической деформацией растяжения сплавов eпл в момент разрушения при температуре солидуса. Механизм образования горячих трещин, по Н. Н. Прохорову, сводится к следующему. Расплав в эффективном интервале температур представляет собой кристаллиты, отделенные друг от друга тонкими прослойками жидкого сплава. Принятая Н. Н. Прохоровым упрощенная схема строения сплава в ЭИК приведена на рис. 3.31.

При температуре Ту начала свободной линейной усадки жидко-твердый расплав теряет свою подвижность как единое целое.

На схеме показаны кубические кристаллиты, разделенные друг от друга прослойками жидкого сплава. При полном торможении усадки размер l0 остается в процессе охлаждения сплава постоянным. В процессе охлаждения сплава размер прослоек d будет уменьшаться. При этом, как было показано в разд. 2, вследствие объемной усадки кристаллизующейся жидкости ее давление будет иметь тенденцию к уменьшению. Так как система лишена подвижности вдоль размера l0, возможно лишь перемещение кристаллитов навстречу друг другу в перпендикулярном направлении под действием возникающего перепада давлений. При этом жидкий сплав из области вертикальных прослоек перемещается в область горизонтальных, компенсируя там объемную усадку. Подобный процесс развивается до полного исчезновения вертикальных (в соответствии со схемой) прослоек (рис. 3.31, б).

Дальнейшая усадка сплава будет сопровождаться порообразованием и формированием трещины. Н. Н. Прохоров для приведенной на рис. 3.32 структуры сплава выполнил следующий вывод формулы для расчета его деформационной способности в условиях одноосного изотермического растяжения вдоль оси у. Объем жидкого сплава, приходящегося на один кристаллит в начале деформирования, равен (l + f)3 – l3. После деформирования объем жидкости равен l2(l + f1) – l3 Приравняв эти выражения, получим (l + f)3 = l2(l + f1). Отсюда f1 = 3f + 3f2/l + f3/l2. Относительная деформация растяжения равна eпл =(f1 - f) / (1 + f) = f(2 + f/l)/l

Доля твердой фазы в сплаве при температуре Т равна

Отсюда получаем j/l = 1/y1/3 - 1. С учетом этого

eПЛ = 1/j2/3 – 1 (3.13)

Из формулы И. Н. Прохорова следует, что по мере снижения температуры уменьшается деформационная способность сплава eпл, так как при этом доля твердой фазы y увеличивается. При температуре солидуса y = 1 и eпл = 0.

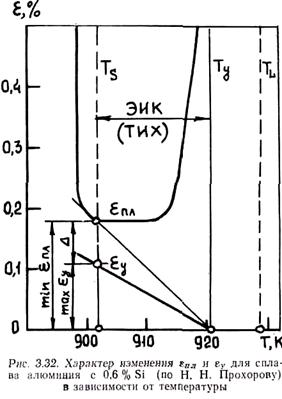

На рис. 3.32 приведен характер зависимости eпл от температуры внутри интервала кристаллизации, определенный экспериментально для сплава алюминия с 0,6 % Si. Здесь же приведена зависимость относительной свободной линейной усадки eу от температуры в соответствии с формулой eу = aтв(Tу - Т). Величину Δ = min (eпл - eу) Н. Н. Прохоров назвал запасом пластичности сплава, а интервал температур (Ту - Тc) — температурным интервалом

хрупкости (ТИХ). Видно, что в отличие от предсказываемого теорией Н. Н. Прохорова величина интервалом при температуре солидуса не равна нулю и при дальнейшем охлаждении увеличивается. Многочисленные эксперименты показывают, что температурный интервал горячеломкости (ТИГЛ) не обязательно примыкает к температуре солидуса, а может иногда охватывать весь температурный интервал хладноломкости.

Очевидно, что реальный механизм образования горячих трещин значительно сложнее рассмотренного выше. Прежде всего, кристаллиты имеют гораздо более сложное строение, чем показано на рис. 3.31. Чаще всего они имеют вид разветвленных, сцепленных друг с другом дендритов. При нагружении происходит не только рассмотренная выше циркуляция жидкого сплава, но и непосредственная деформация кристаллитов. Для выяснения вопроса о деформационной способности сплава необходимо установить соответствующий его поведению реологический закон. Простейшие реологические модели были рассмотрены в разд. 1.

3.4.1.2. РЕОЛОГИЧЕСКАЯ МОДЕЛЬ СПЛАВА В ИНТЕРВАЛЕ КРИСТАЛЛИЗАЦИИ

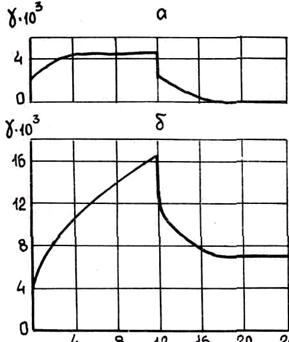

Систематические исследования реологических свойств сплавов. в интервале кристаллизации были выполнены Г. Ф. Баландиным и Л. П. Каширцевым. На основе анализа экспериментальных данных, полученных для алюминиевых сплавов, они установили, что реологическое поведение сплавов в интервале кристаллизации отвечает поведению сложного тела, состоящего из последовательно соединенных тел Бингама и Кельвина, т. е. реологическая формула сплава — Т = В - К. Тела Бингама и Кельвина были рассмотрены в разд. 1. Реологическая схема сплава приведена на рис. 1.36. На рис. 3.33 показаны кривые деформации кристаллизующегося алюминия А7 под действием постоянной нагрузки. Используя схему, приведенную на рис. 1.36, получим реологические уравнения, описывающие поведение сплавов в интервале кристаллизации. Эти уравнения впервые были получены Л. П. Каширцевым. На схеме последовательно соединены три тела: тело Гука Н1, тело (S/N1) и тело Кельвина (H2/N2). Поэтому суммарная деформация всего тела у равна сумме деформаций этих трех тел, т. е.

g = g1 + g2 + g3

С другой стороны, используя реологические законы указанных тел, полученные в разд. 2, можно записать следующие уравнения для напряжений:

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 644; Нарушение авторских прав?; Мы поможем в написании вашей работы!