КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приняв r » rж, имеем 4 страница

|

|

|

|

,

,

где R = V/S— приведенная толщина стенки стержня. Таким образом, температура стержней изменяется по следующим законам:

;

;

.

.

Если бы стержни охлаждались раздельно, то их длины изменялись бы в соответствии с уравнениями

;

;

.

.

Найдем разность длин стержней:

В первом приближении можно принять a = llR, где l — коэффициент теплопроводности сплава. В момент t2

.

.

Из рис. 3.43 видно, что пт = пВ + Вт = ∆l2, т. е.

.

.

Суммарная относительная деформация остывшей до Тк отливки равна

.

.

Исходя из равновесия стержней, получаем Ee1S1 = Ee2S2, где e и S — соответственно относительные деформации и площади поперечного сечения стержней. Решая вместе эти два уравнения, находим

(3.25)

(3.25)

(3.26)

(3.26)

Приняв в приведенной выше формуле для Т2 t = t2 и разрешив полученное уравнение относительно t2, получим формулу для расчета времени перехода толстого стержня в упругое состояние

.

.

Подставив это выражение в формулы для напряжений, после преобразований получим

; (3.27)

; (3.27)

. (3.28)

. (3.28)

В реальных условиях, как было сказано выше, упругие и пластические деформации сосуществуют во всем температурном интервале. В процессе охлаждения происходит уменьшение доли пластической и увеличение доли упругой деформации. Это должно приводить к более низким значениям напряжений, чем те, которые прогнозируют приведенные выше формулы. Для учета этого Н. Г. Гиршович предложил ввести в формулы поправочный коэффициент K1 = R1/[R2(1 - lg (R2/R1))]. Обычно его значение находится в пределах 0,4 ¸ 1.

Более строгое построение теории применительно к данной задаче возможно с использованием численных методов расчета кинетики охлаждения отливки. Численный расчет термических напряжений целесообразно рассмотреть на одном из практических занятий.

Изложенная выше теория позволяет рекомендовать следующие мероприятия по снижению термических напряжений.

Очевидно, что все способы воздействия на сплав, вызывающие уменьшение коэффициента aсв и модуля упругости, приводят к уменьшению уровня напряжений. Аналогично влияет снижение температуры Тп. В определенных пределах уменьшить aсв, Е и Тп можно, оптимизируя химический состав сплава. Однако комплексные мероприятия по управлению указанными характеристиками сплавов можно разработать только после накопления системных данных о реологических свойствах сплавов в широких интервалах температур. Большая склонность стали к образованию трещин, по сравнению с чугуном объясняется тем, что сталь имеет не только большую линейную усадку, но и в 2—4 раза больший модуль упругости, чем чугун.

Увеличение температуры и продолжительности заливки при подводе сплава к тонким элементам отливки приводит к выравниванию скоростей охлаждения тонкостенных и толстостенных узлов, уменьшению перепада температур и снижению уровня напряжений.

При увеличении скорости охлаждения отливок возрастает перепад температур между элементами отливки в момент t2 и увеличиваются напряжения. Поэтому при кокильном литье вероятность образования трещин больше, чем при литье в песчаные формы.

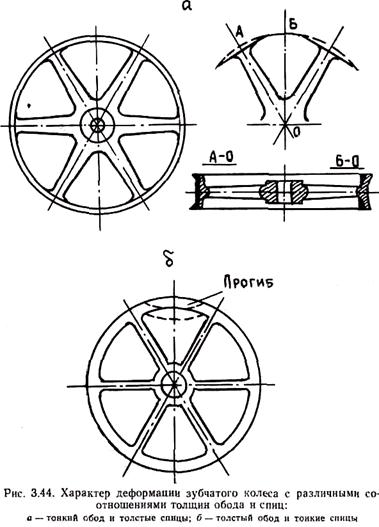

При конструировании отливок нужно стремиться к уменьшению перепада толщин стенок. Для иллюстрации влияния конструкции отливок на характер напряженного состояния рассмотрим зубчатое колесо со спицами (рис. 3.44).

При тонком ободе и толстых спицах (рис. 3.44, а) в ободе будут развиваться сжимающие напряжения, а в спицах — растягивающие. При этом растягивающие термические напряжения в спицах складываются с такими же по знаку усадочными напряжениями, вызванными торможением усадки формой. В результате спица будет стремиться к сокращению, что приведет к местному втягиванию обода или отрыву спицы от обода, т. е. к браку.

В зубчатом колесе с толстым ободом и тонкими спицами (рис. 3.44, б) в ободе возникают растягивающие напряжения, а в спицах — сжимающие. Сжимающие напряжения в спицах частично компенсируются растягивающими усадочными напряжениями. Растягивающие напряжения обода, наоборот, усиливаются усадочными напряжениями. В результате обод будет стремиться сократить свои размеры, что приведет к прогибу его между спицами. Для того чтобы получить качественное зубчатое колесо, соотношение толщин обода, спиц и ступицы должно находиться в определенных пределах. Отливки колесного типа являются примером отливок, склонных к образованию значительных внутренних напряжений.

Существенное влияние на термические напряжения оказывает длительность выдержки- отливки в форме. Ранняя выбивка отливки при более высокой ее температуре приводит к увеличению скорости охлаждения и к росту внутренних напряжений. Для предотвращения трещин и коробления отливки нужно выбивать из формы при температурах, не превышающих Tп. Так, для стальных и чугунных отливок рекомендуют температуру при выбивке 500 - 550 °С. При этом термические напряжения не увеличиваются, а усадочные напряжения снимаются вследствие извлечения отливки из формы. Продолжительность выдержки отливок в форме определяют по номограммам и графикам (рис. 3.45).

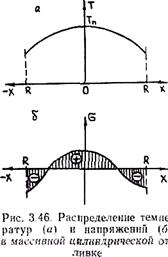

Термические напряжения возникают не только в отливках, имеющих элементы разной толщины, но и в толстостенных отливках при резко неравномерном распределении температур по их сечению (рис. 3.46).

В медленно остывающих центральных частях отливки образуются растягивающие напряжения, а в поверхностных слоях — сжимающие. Величина этих напряжений, особенно при низкой теплопроводности сплава, может быть очень большой. Например, невозможно получить качественные отливки из кислотоупорной кремнистой стали (12—15 % Si) при толщине стенки более 40 мм без принятия специальных мер по уменьшению скорости охлаждения.

3.4.2.3. ФАЗОВЫЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

Рассмотрим процессы, приводящие к фазовым напряжениям в отливках. Если фазовые превращения в твердом состоянии, сопровождающиеся изменением объема фаз, происходят при T > Tп, то имеют место только связанные с этим пластические деформации, не приводящие к возникновению напряжений. Однако если они происходят при T < Tп, то деформации носят упругий характер и в отливках могут возникать фазовые напряжения. При литье железоуглеродистых сплавов (разовые напряжения связаны с переходом g®a, сопровождающимся увеличением объема.

Главная причина фазовых напряжений — неодновременное протекание фазовых превращений по сечению отливки.

Фазовые напряжения, суммируясь с рассмотренными выше термическими напряжениями, могут приводить к различным эпюрам напряжений в отливках как в процессе охлаждения, так н в конечном состоянии. Так, по данным Ю. А. Нехендзи, в кокильных отливках толщиной 40 мм из низколегированной хромистой стали в наружных слоях имеют место растягивающие напряжения, а в. массивных кокильных отливках с толщиной стенки более 100 мм — сжимающие. Это говорит о том, что в первом случае доминируют фазовые превращения из-за разновременности протекания превращения a®g по сечению отливки, а во втором случае превалируют термические напряжения.

Таким образом, формирующиеся в отливках литейные напряжения являются результатом взаимодействия всех трех видов напряжений (усадочных, термических и фазовых), т. е.

sл = sу + sт + sф.

В зависимости от сплава и конкретных технологических условий может преобладать тот или иной из рассмотренных видов напряжений.

3.4.2.4. ПОРОКИ ОТЛИВОК, ВЫЗЫВАЕМЫЕ ЛИТЕЙНЫМИ НАПРЯЖЕНИЯМИ

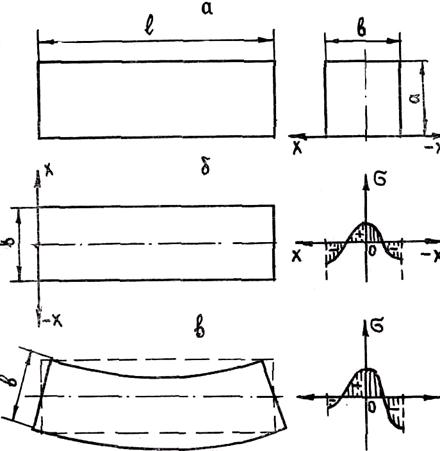

Литейные напряжения могут приводить к короблению отливок или к образованию в них холодных трещин. При симметричных условиях охлаждения в отливке формируется симметричная эпюра напряжений (рис. 3.47, б), при которой изгибающий момент, возникающий вследствие напряженного состояния продольных волокон, в силу четности функции равен нулю:

поэтому коробления отливки не произойдет. При несимметричной эпюре напряжений (рис. 3.47, в) изгибающий момент

не равен нулю и будет положительным, что приведет к прогибу отливки, т. е. к ее короблению. При этом изгибающие напряжения в крайних вдоль оси х волокнах будут равны smах = ±M/W, где W — момент сопротивления сечения отливки.

После изгиба в волокнах отливки сохраняются напряжения, равные разности осевых s и изгибающих s` напряжений. Из курса сопротивления материалов известно, что изгибающие напряжения вдоль оси х распределены по прямой линии. Поэтому они полностью компенсируют при изгибе осевые литейные напряжения только при линейном распределении температур по толщине отливки. На практике чаще всего имеет место несимметричное и нелинейное распределение температур. Поэтому при короблении отливок внутренние напряжения хотя и уменьшаются, но полностью не исчезают.

Рис. 3.47. Деформация плоской отливки (а) при симметричной (б) и несимметричной (в) эпюрах напряжений

При симметричном температурном поле коробление отливки отсутствует, но стоит только подвергнуть ее механической обработка, например профрезеровать верхнюю поверхность, как симметричность эпюры напряжений в оставшемся сечении будет нарушена и появится изгибающий момент, приводящий к короблению отливки (см. рис. 3.47, в). Этот факт говорит о том, что, не сняв внутренние напряжения в отливке, ее нельзя подвергать механической обработке, так как при этом невозможно обеспечить требуемую точность обработки.

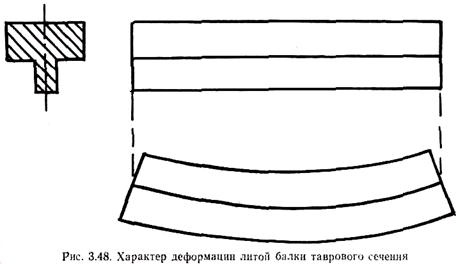

Для иллюстрации рассмотрим коробление балки таврового сечения (рис. 3.48). Полка тавра имеет большую толщину, чем ребро. Поэтому в балке возникнут растягивающие напряжения, а в ребре — сжимающие. Значит, ребро будет стремиться удлиниться, а полка — сократиться. В результате ось балки искривится, как показано на рис. 3.48. Иногда с целью получения не искривленной отливки на модели делают обратный прогиб, т. е. для рассмотренного выше случая делают выпуклую модель.

Если литейные напряжения превзойдут допустимую величину, то в отливке возникнут холодные трещины. По данным А. А. Тимофеева, предшествующие формированию напряжений пластические деформации способствуют возникновению деформационной пористости и микротрещин. Это приводит к снижению прочностных свойств сплава. Поэтому трещины образуются при напряжениях, меньших предела прочности, определенного по стандартной методике. Склонность сплава к образованию холодных трещин определяется его металлографической природой и рассматривается в технологических курсах. Например, в сталях даже сотые доли процента фосфора приводят к повышению хладноломкости.

Холодные трещины отличаются от горячих прежде всего по характеру поверхности разрыва. Поверхность холодных трещин, как правило, не окисленная, в то время как поверхность горячих трещин всегда окислена и носит характер междендритного разрыва. Кроме того, горячая трещина после охлаждения отливки носит неупругий характер и при вырубке под заварку не распространяется по объему отливки. Холодная же трещина в своих вершинах является концентратором упругих напряжений. Поэтому при вырубке под заварку она может быстро распространиться по всему сечению и вдоль стенки отливки. Для того чтобы исключить это, стенку отливки у концов трещины засверливают.

3.4.2.5. МЕРОПРИЯТИЯ ПО СНЯТИЮ ЛИТЕЙНЫХ НАПРЯЖЕНИИ

Для снятия литейных напряжений отливки подвергают либо естественному старению, либо отжигу.

При естественном старении отливки выдерживают при обычных температурах в течение длительного периода времени (до года). При этом происходит релаксация напряжений. Напряженное состояние отливки является термодинамически неустойчивым. Поэтому при выдержке в сплаве происходят пластические деформации, приводящие к минимуму свободной энергии. При этом уровень напряжений снижается, хотя полностью они не исчезают.

Для снятия литейных напряжений при термообработке отливку нужно нагреть до температур, превышающих Тп, и выдержать до выравнивания температур по ее сечениям (см. рис. 3.43). При Т > Tп отливку следует охлаждать медленно с печью. При Т < Тп в упругой области охлаждение отливки можно вести быстро. Остаточные термические напряжения в ней уже не возникнут. Однако при этом необходимо учитывать воздействие временных термических напряжений, возникающих вследствие неравномерного охлаждения различных стенок и узлов отливки.

При нагреве для термообработки в отливке возникают временные термические напряжения того же знака, что и остаточные литейные напряжения (поверхностные слои или тонкостенные части отливки сжаты, а внутренние слои или толстостенные части растянуты). Поэтому эти напряжения складываются и, чтобы не вызвать разрушения отливки, нагрев нужно вести достаточно медленно.

Режимы термообработки отливок рассматриваются в технологических разделах спецкурса.

3.4.2.6. КЛАССИФИКАЦИЯ ВНУТРЕННИХ НАПРЯЖЕНИЙ

Выше мы рассмотрели так называемые зональные напряжения, или напряжения первого рода, уравновешивающиеся в объеме отливки. Кроме них различают напряжения второго рода, или микроскопические напряжения, уравновешивающиеся в объеме отдельных кристаллитов, и напряжения третьего рода, уравновешивающиеся в одной или нескольких элементарных кристаллических решетках. Причины образования микроскопических напряжений, по существу, не отличаются от рассмотренных выше. Эти напряжения обусловлены местной неравномерностью температур, различным составом сплава в пределах зерна, т. е. внутрикристаллической ликвацией (концентрационные напряжения), наличием газовых и неметаллических включений. Эти напряжения могут приводить к образованию микротрещин и флокенов.

Субмикроскопические напряжения возникают вследствие искажений кристаллических решеток, имеющих место по границам зерен, или при образовании твердых растворов внедрения.

Для измерения напряжений в отливках применяют различные методы — от изготовления специальных проб до применения тензометров. Подробно эти методы должны быть рассмотрены на лабораторных занятиях.

КОНТРОЛЬНЫЕ ВОПРОСЫ И УПРАЖНЕНИЯ

1. В чем состоит физическая природа усадки сплавов в жидком и твердом состояниях и при затвердевании?

2. Что такое относительная объемная усадка? Как она вычисляется в жидком и в твердом состояниях? Каковы значения eV при затвердевании?

3. Что такое линейная и литейная усадка?

4. Чем объясняется предусадочное расширение сплавов?

5. Что такое свободная и затрудненная усадка?

6. От чего зависит преимущественная форма объемных дефектов (раковины или поры)?

7. Механизм образования усадочной раковины.

8. Как происходило бы образование усадочных дефектов в космосе?

9. Какова форма и расположение усадочной раковины?

10. В чем суть принципа направленного затвердевания?

11. Вывести формулу для относительного объема усадочной раковины.

12. Каковы способы обеспечения направленности затвердевания?

13. Построить технологический напуск для организации питания отливки (рис. 3.49).

14. Рассчитать массу внутреннего холодильника, устанавливаемого в термическом центре стальной отливки (см. рис. 3.49), чтобы исключить технологический напуск на отливке.

15. Сформулировать принципы расчета прибылей.

16. Каковы методы повышения эффективности прибыли и увеличения выхода годного?

17. Механизм образования усадочных пор и утяжин.

18. Написать уравнение Дарси и уравнение неразрывности фильтрационного потока.

19. Каковы условия суспензионного питания отливок?

20. Оценка горячеломкости сплавов по Н. Н. Прохорову.

21. Температурный интервал образования горячих трещин по А. А. Бочвару.

22. Реологическая модель сплава в интервале кристаллизации по Л. П. Каширцеву.

23. Какая деформация является определяющей при образовании горячих трещин?

24. Каков механизм образования горячих трещин в отливках?

25. Методы борьбы с горячими трещинами.

26. Каков механизм образования усадочных напряжений?

27. Каков механизм образования термических напряжений?

28. Каков механизм образования фазовых напряжений?

29. Методы борьбы с холодными трещинами и короблением отливок.

30. Рассчитать по формуле И. Пржибыла объем и размеры прибыли для стальной отливки (см. рис. 3.49), приняв eVå = 0,065 и b = 0,1.

31. Рассчитать величину напряжений в стержнях 1 и 2 отливки, приведенной на рис. 3.42, при следующих исходных данных:

E = 200000 МПа; aсв = 15×10-6; Tп = 500°С; T0 = 1500°С; Тк = 20°С; R2 = 5 см; R1 = 2 см; S1 = 12,6 см2 и S2 = 80 см2.

ЛИТЕРАТУРА

1. Баландин Г. Ф. Основы теории формирования отливок. М.: Машиностроение, 1978. 328 с.

2. Воздвиженский В. М., Грачев. В. А., Спасский В. В. Литейные сплавы и

-технология их плавки в машиностроении. М.: Машиностроение, 1984. 432 с.

3. Кан Р. У; Хаазен П. Физическое металловедение: В 2 т. Т. 2. М.: Металлургия, 1987. 623 с.

4. Китаев Б. М. Затвердевание стальных слитков. М.: Металлургия, 1982. 167 с.

5. Каманин И. Б. Вопросы теории литейных процессов. М.: Машиностроение. 1976. 218 с.

6. Нельм С. Г., Семесенко М. П. Оптимизация литейных процессов. Киев Выща шк., 1977. 192 с.

7. Флеминге М. Процессы затвердевания. М.: Мир, 1977. 424 с.

ВОПРОСЫ К ЭКЗАМЕНУ ПО ТОЛП

1. Механизм остановки потока при последовательном затвердевании. Расчет длительности течения в третьем периоде.

2. Тело Шведова.

3. Особенности строения металлических кристаллов.

4. Затрудненная линейная усадка. Учет линейной усадки при проектировании и изготовлении моделей.

5. Тело Ньютона.

6. Ликвация (внутрикристаллическая и зональная).

7. Поверхностное натяжение металлов и сплавов. Его зависимость от концентрации компонентов сплава. Уравнение Гиббса. Поверхностноактивные и интерактивные вещества.

8. Физико-химические методы управления кристаллической структурой.

9. Влияние технических факторов на жидкотекучесть. Способы определения жидкотекучести сплавов.

10. Реологическое поведение сплавов в пределах интервала температур кристаллизации.

11. Жидкотекучесть. Пробы на жидкотекучесть. Зависимость жидкотекучести от ширины интервала кристаллизации. Истинная и практическая жидкотекучесть.

12. СВЦК при гомогенном зародыше образования. Формула для расчета СВЦК. Зависимость СВЦК от переохлаждения.

13. Расчет продолжительности течения сплава в первом периоде при литье в песчаную форму.

14. Концентрационное переохлаждение.

15. Реологические свойства жидких и твердых сплавов. Тело Бингама.

16. Методы управления кристаллическим строением отливки. Модифицирование сплаовов.

17. Гетерогенное зародышеобразование. Принцип Данкова.

18. Тело Гука. И его реологический закон.

19. Рост кристаллов и его механизмы. Формулы для расчета линейной скорости роста.

20. Тело Сен-Венана. Характер его реологического поведения.

21. Гомогенное зародышеобразование при кристаллизации жидких металлов. Критический зародыш и его радиус. Энергия образования критического зародыша.

22. Реологическое поведение сплавов в пределах интервала температур кристаллизации.

23.Механизм образования утяжин.

24. Линейная усадка. Объемная усадка.

25.Роль поверхностных явлений в пригарообразовании. Виды пригара.

26. Переспределение примесей на фронте кристаллизации сплавов. Ликвация. Коэффициент распределения. Роль диффузии в жидкой и твердой фазах.

27. Поверхностное натяжение металлов и сплавов. Его зависимость от концентрации компонентов сплава. Уравнение Гиббса. Поверхностно активные и инактивные вещества.

28. Физико-химические методы управления кристаллической структурой.

29. Усадка, дефекты, возникающие при усадке и методы борьбы с ними.

30. Горячие трещины, природа их образования.

31. Устойчивость плоской формы фронта кристаллизации. Ячеистая дендритная кристаллизация.

32. Тело Ньютона. Характер его реологического поведения при τ = const

33. Строение слитков и отливок. Три характерных кристаллических зоны. Механизмы их формирования.

34. Тело Максвелла. Характер его реологического поведения при τ = const.

35. Релаксация напряжения.

36. Расчет продолжительности течения во втором периоде при литье в песчаную форму.

37. Тело Кельвина. Характер его реологического поведения.

38. Капиллярные явления. Смачиваемость. Адгезия и когезия.

39. Кинетика кристаллизации. Формула Колмогорова. Закономерности объемной кристаллизации.

40. Вязкость жидких металлов и сплавов. Зависимость вязкости от температуры, давления и состава сплава.

41. Усадочное напряжение.

42. Объемный и последовательный характеры затвердевания. Критерий характера затвердевания и влияние на него технологических факторов.

43. Особенности зародышеобразования в сплавах.

44. Рост кристаллов и его механизмы. Формулы для расчета линейной скорости роста.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЛИТЕЙНЫХ ПРОЦЕССОВ

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 832; Нарушение авторских прав?; Мы поможем в написании вашей работы!