КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приняв r » rж, имеем 3 страница

|

|

|

|

t = g1G1 (3.14)

t =g3G2 + h2g3 (3.15)

Для тела (S/N1) запишем

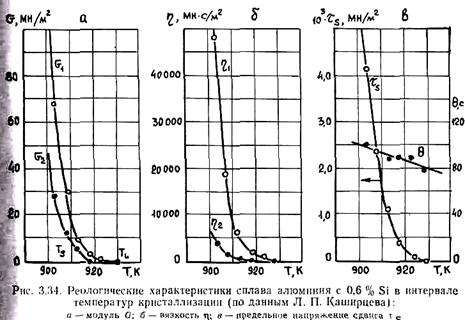

Приведенные уравнения полностью описывают реологическое поведение сплава. Однако, для того чтобы замкнуть эту систему уравнений, необходимо для каждого сплава знать величину предельного напряжения сдвига то, модуля упругости при сдвиге G, модуля G2, пластической вязкости h1 и псевдовязкости Кельвина h2 как функции температуры. По данным Л. П. Каширцева, все указанные величины в интервале кристаллизации по мере приближения к температуре солидуса резко возрастают. Пример температурных зависимостей реологических характеристик для сплава алюминия с 0,6 % Si приведен на рис. 3.34.

Из системы уравнений (3.14) — (3.15) следует, что деформация сплава является суммой упругой деформации g1 пластической остаточной деформации g2 и деформации упругого последействия (обратимой пластической деформации) g3. Для того чтобы определить, какая из этих видов деформаций влияет на деформационную способность сплава, выполним, следуя Л. П. Каширцеву, относительное сравнение их величин.

Уравнения (3.14) — (3.17) позволяют при заданном значении напряжения t определить развитие как суммарной деформации сплава, так и отдельных ее составляющих, если известны реологические характеристики сплава при данной температуре.

При анализе деформационной способности сплавов чаще всего образцы сплава при данной температуре внутри интервала кристаллизации подвергают механическим испытаниям при постоянной скорости деформации.

Пусть сплав испытывается при постоянной скорости деформации g = VД = const. Преобразуем исходную систему уравнений:

Подставив в это выражение приведенные выше выражения для g3 и g3 получим следующие дифференциальные уравнения:

Найдем зависимость т от времени при t < Т0. Преобразуем соответствующее уравнение:

Очевидно следующее начальное условие: при t = 0 t = 0. Найдем значение t при t = 0. Так как t = 0, то g3G2 + h2g3 = 0. При t = 0 g3 = 0, поэтому, как следует из последнего выражения, g3 = 0, g = g1 + g3 = g1 = VД. Поэтому t = VД×G1.

Решив это уравнение при данных начальных условиях, получаем формулу

Как показали расчеты с использованием значений реологических характеристик алюминиевых сплавов, полученных Л. П. Каширцевым, (G1 + G2)/h2 << 1. Поэтому, разлагая экспоненту в ряд с точностью до второго члена, получаем

exp(-(G1 + G2)t/h2)» 1 – (G1 + G2) t/h2

С учетом этого получаем упрощенное выражение t = VД×G1×t которое позволяет сделать вывод, что деформацией упругого последействия можно пренебречь в первом приближении. Время, в течение которого напряжение достигает значения предельного напряжения сдвига t0, равно t0 = r0/(VД×G1).

Решим уравнение для t > 0. Преобразуем его к виду

Сформулируем начальные условия: при t = t0 t = t0, t = t(t = t0). Определим t(t = t0). Так как при t = t0 g2 = 0, g3 = 0 (пренебрегаем развитием упругого последействия при t £ t), то g = g1 = VД. Поэтому t (t = t0) = VД × G1.

Решая дифференциальное уравнение при данных начальных условиях, получаем

где

Так как (G1/h2 + G2/h2 + G1/h1) << 1, то, приняв exp(r1(t - t0))» 1 + r1(t – t0) и exp(r2(t – t0))» 1 + r2(t – t0), после преобразований получим

t = t0 + G1VД × (t - t0)

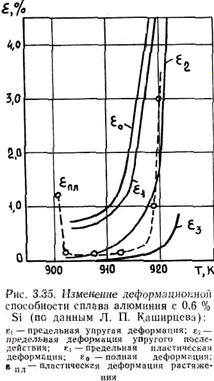

Из этого выражения вытекает, что если r1(t – t0) << 1, то пластической деформацией и деформацией упругого последействия можно пренебречь по сравнению с упругой. Для того чтобы решить вопрос строго, необходимо из полученной точной формулы найти время, за которое напряжение t достигнет предела прочности сплава tпр, вычислить все виды деформаций, накопленные к этому моменту времени, и сравнить их. Подобные расчеты с применением численных методов на ЭВМ выполнены Л. П. Каширцевым для случая испытания образцов из большого числа алюминиевых сплавов на растяжение. На рис. 3.35 приведены расчетные кривые изменения предельной деформационной способности сплава алюминия с 0,6%Si в интервале его кристаллизации при скорости деформации e=0,00015 с-1.

Видно, что пластическая деформация e3 и деформация упругого последействия e2 более чем на порядок меньше упругой деформации e1. Поэтому приближенно можно принять, что деформационную способность сплавов в интервале кристаллизации необходимо оценивать не по пластической, а по упругой деформации, т. е. e0» e1. Фактическим подтверждением этого вывода является то, что разрушение сплава при образовании горячих трещин носит хрупкий характер.

Вывод о том, что пластическая деформация вблизи температуры солидуса мала, следует из полученной выше формулы Н. Н. Прохорова, из которой видно, что при температуре

солидуса пластическая деформация равна нулю. Сравнение деформационной способности сплавов e0 с относительной свободной усадкой eу (см. рис. 3.35) показывает, что eу < e0. Поэтому величина Δ = min e0 – mах eу всегда положительна. Отсюда можно сделать вывод, что даже при полном затруднении горячие трещины не должны образовываться, что противоречит действительности. Следовательно, причины образования горячих трещин нужно искать в другом направлении.

3.4.1.3. МЕХАНИЗМ ОБРАЗОВАНИЯ ГОРЯЧИХ ТРЕЩИН

Изложенная выше теория рассматривает сплав с однородным температурным полем в объеме отливки. Все реологические характеристики во всех точках сплава одинаковы, поэтому весь объем испытывает однородно распределенные деформации. В реальной отливке скорость охлаждения ее отдельных элементов различна.

При этом неоднородно развивается усадка, и реологические свойства распределены в отливке существенно неоднородно. Поэтому в отдельных элементах отливки, которые затвердевают медленнее других, могут локализоваться усадочные процессы. Величина усадки eу при этом сильно возрастает и может превысить деформационную способность e0, что приведет к образованию горячих трещин.

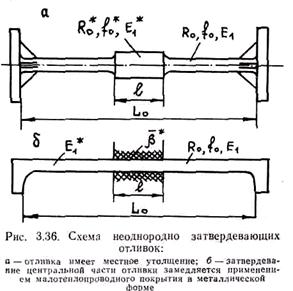

Поясним это на следующем примере. На рис. 3.36 приведена отливка, содержащая в середине длины утолщение, а также отливка, затвердевание центральной части которой замедлено применением малотеплопроводного покрытия металлической формы. Примем, что модули упругости Е в утолщенной и теплоизолированнои частях отливок значительно меньше, чем в остальных частях, так как модуль упругости существенно зависит от температуры (с увеличением температуры он уменьшается). При этом крайние участки отливки можно считать жесткими. В сечении, разделяющем центральную и периферийную части, действуют напряжения s1 = E1×Δl1/(L0 - l) и s2 = E2×Δl2/l, где Δl1 — деформация периферийной части; Δl2 — деформация центральной части. Очевидно, что исходя из условий равновесия s1 = s2 или E1×Δl1/(L0 - l) = E2×Δl2/l. С другой стороны, сумма деформаций Δl1 и Δl2 должна быть равна свободной усадке всей отливки:

∆l1 + ∆l2 = aсв×[(L0 – l)×(Tу – T1) + l(Ту – Т2),

где T1 и Т2 — температура периферийных и центральной частей отливки (Т2 > T1). Решив совместно оба приведенных уравнения, получим следующее выражение для относительной усадки центральной части:

Очевидно, что при E1 = E2 и Т2 = Т1 eус2 = aсв(Tу - Т ), т. е. в центральном элементе относительная усадка равна относительной усадке сплава. С уменьшением отношения E2/E1 или с увеличением перепада температур между участками отливки eус2 увеличивается и становится больше свободной усадка сплава. Так как модуль упругости по мере приближения к температуре солидуса резко увеличивается, примем E2 << E1. При этом

Из этого выражения видно, что, чем больше длина отливки Lo при заданной длине термического узла l, тем больше усадка в этом узле превышает свободную усадку сплава eус. На этом основано применение пробы на горячеломкость сплавов А. Татюра (см. рис. 3.29, а). Очевидно, что, чем больше расстояние между утолщениями отливок пробы, тем больше eус в них и больше вероятность получения горячих трещин.

В общем виде, как предложено Г. Ф. Баландиным, относительную усадку в отдельных частях отливки можно выразить формулой

e = meу

где m ³ 1 — коэффициент, учитывающий неравномерность охлаждения частей отливки.

Горячие трещины возникают, когда при деформации meу упругие напряжения превысят предел прочности сплава, т. е. при Emeу ³ sy. Таким образом, горячие трещины образуются чаще всего в термических, толстостенных частях отливки. В данном случае не соблюдается известная истина: где тонко, там и рвется. Для определения коэффициента т необходимо решить тепловую задачу затвердевания сплава (и расчета температурного поля отливки), совмещенную с приведенными выше реологическими уравнениями для расчета деформации сплава и развивающихся напряжений. При этом необходимо использовать экспериментальные данные по реологическим характеристикам сплава в зависимости от температуры.

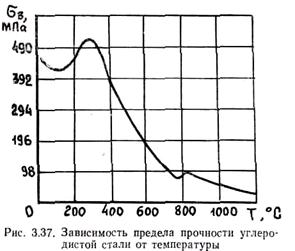

Предел прочности сплава sв является важнейшим реологическим свойством. С повышением температуры sв уменьшается.

На рис. 3.37 приведен график зависимости sв углеродистой стали от температуры. Видно, что увеличение температуры до 100 °С приводит к некоторому снижению sв с последующим его повышением примерно до 300 °С. Дальнейшее увеличение t приводит к резкому уменьшению sв. Зону около 300 °С называют зоной синеломкости. При увеличении температуры стали до 1 100°С ее прочность уменьшается почти в 10 раз. Систематические и надежные данные по прочности стали в интервале кристаллизации в литературе отсутствуют. По данным Г. Ф. Баландина, прочность sв алюминиевых сплавов в интервале кристаллизации изменяется в пределах 0,5 - 1 МПа.

Математическая модель образования горячих трещин для отливок простейших конфигураций при некоторых допущениях получена Л. П. Каширцевым. Рассмотрение этой модели и ее реализацию на ЭВМ целесообразно осуществить на одном из практических занятий по курсу.

На основании изложенных выше теоретических положений рассмотрим важнейшие мероприятия по предотвращению горячих трещин в отливках.

3.4.1.4. МЕРОПРИЯТИЯ ПО БОРЬБЕ С ОБРАЗОВАНИЕМ ГОРЯЧИХ ТРЕЩИН В ОТЛИВКАХ

Все мероприятия могут быть классифицированы по следующим направлениям: конструирование технологических отливок, управление тепловым режимом их затвердевания, повышение податливости форм и стержней, повышение жесткости термических узлов отливки, повышение предела прочности сплавов и оптимизация их реологических свойств.

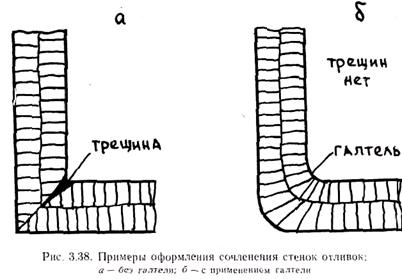

Очевидно, что идеальным было бы конструировать отливки с минимальными перепадами толщин стенок, без термических узлов, исключая затруднение усадки. Однако решение максимальной задачи нереально. Из изложенной выше теории следует, что нет необходимости устранять термические узлы и торможение усадки. Последнее вообще исключило бы применение металлических форм и стержней. Целесообразно при конструировании отливок размещать термические узлы на расстояниях друг от друга L, не превышающих некоторых максимально допустимых значений Lдоп. Величину Lдоп можно определить по технологическим пробам типа пробы А. Татюра. Если это невозможно из конструктивных соображений, то дополнительные тепловые узлы, предусмотренные с целью уменьшения L, можно удалять последующей механической обработкой. В местах сочленения стенок необходимо предусматривать закругления — галтели. На рис. 3.38 приведена схема оформления сочленения стенок отливки. Без применения галтелей в месте сочленения часто образуются горячие трещины, так как здесь расположен термический узел и при транскристаллизации в месте стыка столбчатых зон может образоваться плоскость слабины.

Более подробно рекомендации по конструированию отливок, а также вопросы улучшения податливости форм и стержней рассматриваются в технологических курсах.

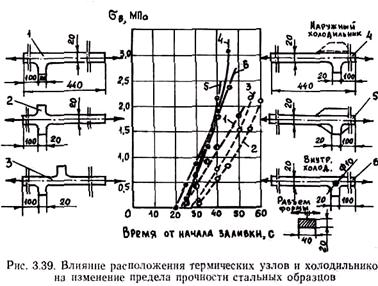

Для управления охлаждением затвердевающих отливок применяются методы, рассмотренные в гл. 3.3 (внутренние и наружные холодильники, смеси различной теплоаккумулирующей способности и т. п.).

Влияние различных способов управления охлаждением кристаллизующейся отливки на прочность стальных образцов с разными термическими узлами показано на рис. 3.39.

На образование горячих трещин оказывают влияние способ подвода сплава, продолжительность и температура его заливки. Очевидно, что сосредоточенный подвод сплава в термические узлы будет способствовать образованию горячих трещин. При этом вероятность их появления будет тем больше, чем выше температура заливки и больше ее продолжительность. Поэтому подвод сплава целесообразно осуществлять к тонкостенным частям отливки. При этом, чем выше температура заливки и медленнее она осуществляется, тем сильнее прогревается форма, оформляющая тонкостенную часть, меньше перепад температур и вероятность образования трещин. Если отливка имеет равномерную толщину стенки, подвод сплава необходимо осуществлять через несколько

распределенных по длине отливки питателей. В отливках простой конфигурации, склонных к образованию усадочных раковин, подвод сплава целесообразно осуществлять под прибыль, в толстостенную часть.

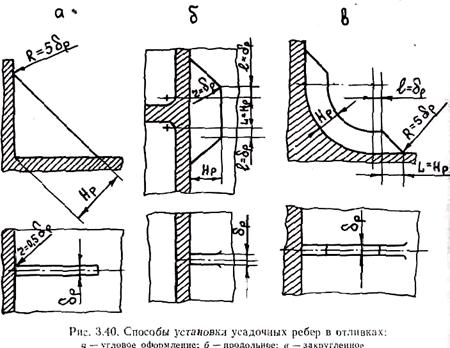

Действенным средством предотвращения горячих трещин является выполнение на термических узлах тонкостенных усадочных ребер. Ребра, затвердевая раньше узла, как бы армируют его и, благодаря большей прочности, препятствуют образованию трещин (рис. 3.40).

Размеры ребер выбирают по эмпирическим таблицам в зависимости от толщины основной стенки отливки d0. В первом приближении толщину ребра dр можно принять равной d0/3.

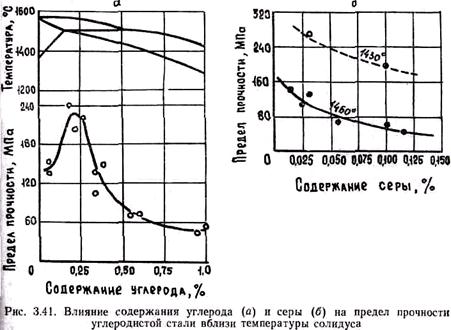

На образование горячих трещин оказывает влияние характер затвердевания сплава. При последовательном затвердевании образующаяся твердая корка увеличивает сопротивляемость разрушению. Поэтому последовательно затвердевающие сплавы менее склонны к образованию горячих трещин, чем объемно затвердевающие. Образованию трещин способствуют ликвационные процессы, выделение хрупких интерметаллидов и неметаллических включений. Прочность сплавов в интервале кристаллизации существенно зависит от химического состава сплава (рис. 3.41). Видно, что даже сотые доли процента серы резко снижают прочность стали. Пониженной прочностью, а значит, и склонностью к горячим трещинам обладают как низкоуглеродистые (0,2% С), так и высокоуглеродистые стали.

Вопросы горячеломкости различных сплавов и методы воздействия на нее рассматриваются в технологических курсах.

3.4.2. ЛИТЕЙНЫЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

После затвердевания отливки осуществляется ее охлаждение в форме, сопровождающееся фазовыми превращениями (напри мер превращением a ® g в железоуглеродистых сплавах, выделением избыточных фаз по линиям переменной растворимости в алюминиевых, магниевых и других сплавах) и дальнейшим развитием линейной усадки. Тепловая сторона охлаждения отливки рассмотрена в курсе «Основы литейной гидравлики и теплофизики». Развитие линейной усадки и фазовых превращений в твердом состоянии приводит к формированию напряжений в отливке. Причиной напряжений является торможение линейной усадки и объемных изменений при фазовых превращениях.

Различают механическое и термическое торможение усадки.

Механическое торможение усадки осуществляется стержнями и выступающими частями формы (см. рис. 3.28). Возникающие при этом напряжения называют усадочными. Механическая картина формирования напряжений и деформаций при этом аналогична вышеописанной и принципиально может быть выражена рассмотренными уравнениями. Однако температурный интервал здесь гораздо шире интервала образования горячих трещин и охватывает охлаждение отливки от температуры солидуса до комнатной температуры. При этом реологические свойства сплава изменяются в широких пределах. Прежде всего, начиная с температуры солидуса, резко увеличивается пластичность сплава, которая при дальнейшем снижении температуры уменьшается. Суммарная деформация сплава g является суммой упругой и пластической составляющих, а также деформации упругого последействия. При этом вблизи температуры солидуса превалирует пластическая деформация и деформация упругого последействия. По мере уменьшения температуры увеличивается влияние упругой деформации, которая является определяющей при низких температурах.

Известно, что пластическая деформация сопровождается деформационным упрочнением, т. е. приводит к возникновению напряжений. Обычно эти напряжения так же, как в законе Гука, считают пропорциональными относительной деформации при значительно меньших значениях коэффициента пропорциональности по сравнению с модулем упругости. При приближенном анализе формирования напряжений, начиная с основополагающих работ русского металлурга Н. В. Калакуцкого, весь температурный интервал разбивают на два участка: высокотемпературный, в котором сплав проявляет только пластические свойства, и низкотемпературный, в котором сплав представляет собой чисто упругое тело. При этом в пластической области отсутствует деформационное упрочнение, т. е. при деформации не возникает никаких напряжений.

Разделяющую указанные участки температуру перехода из пластической зоны в упругую Тп принимают равной 0,4¸0,5Тсол. Для чугуна и стали, по предложению Н. Г. Гиршовича, принимают Тп = 400¸500°'С. Очевидно, что такое представление является идеализированным, так как в зависимости от деформации и напряжений во всем интервале температур сосуществуют как пластические, так и упругие деформации. Однако, несмотря на это, указанное представление позволяет получить достоверные данные по формированию напряжений как на качественном, так и на количественном уровне. Строгое рассмотрение этого вопроса в настоящее время принципиально возможно, но сдерживается отсутствием систематических данных о реологических свойствах сплавов во всем интересующем нас температурном интервале.

3.4.2.1. УСАДОЧНЫЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

Вследствие механического торможения усадки стержнями или выступающими частями формы в отливке возникают растягивающие деформации, равные, как было показано в предыдущем разделе, e = eус - eп + eр. При этом до температуры T = Tп деформации носят пластический характер и напряжения не возникают. При Т < Tп деформации носят упругий характер, что приводит к формированию упругих растягивающих напряжений

s = E[e(T) - e(Tп)] = Eaсв[(Tc – T) – (Tc – Tп)] = Eaсв(Tп – T)

Отметим, что данное выражение справедливо при eп = 0 и eр = 0, т. е. для полностью неподатливой и не расширяющейся формы или стержня. Если все стенки отливки охлаждаются с одинаковой скоростью и в момент выбивки имеют одинаковую температуру, то усадочные напряжения будут иметь временный, обратимый характер. При выбивке отливки из формы и удалении стержней, т. е. при устранении нагрузки, они полностью снимаются. Однако если в момент выбивки температура отдельных узлов отливки различна, то после выбивки в ней возникают остаточные напряжения.

Пусть конструкция отливки содержит тонкую и толстую стенки, жестко связанные друг с другом. Если в момент выбивки температура тонкой части Т1 будет меньше температуры толстой части Т2, то упругие напряжения растяжения в них будут разные. В тонкой части напряжение равно s1 = aсв(Tп – Т1), а в толстой — s2 = aсвE(Tп – Т2). Так как Т1 < Т2, то s1 > s2. После выбивки отливка сократится на величину laсв(Tп – Т2), т. е. в толстой части деформация исчезнет. В тонкой же части при этом останется относительная деформация aсв(Tп – Т1), поскольку ее снятие связано со сжатием толстой части. Так как тонкая часть стремится к сокращению, в отливке сохранятся остаточные напряжения. При этом в тонкой части будут растягивающие, а в толстой—сжимающие напряжения. Деформация в тонкой части несколько уменьшится, а в толстой части появится сжимающая деформация, равная этому уменьшению, т. е. e1 + e2 = aсв(Tп – Т1), где e1 и e2 — относительные деформации в тонкой и толстой частях. Исходя из условий равновесия, можно записать уравнение Ee1S1 = Ee2S2, где S1 и S2 — площади сечений тонкой и толстой стенок отливки. Из этого уравнения получаем выражения для остаточных напряжений в стенках:

;

;  .

.

Очевидно, что величина этих напряжений тем больше, чем больше разность температур узлов отливки в момент выбивки.

С этим необходимо считаться, определяя момент ее выбивки. Этот вопрос нельзя решить однозначно. С точки зрения уменьшения усадочных напряжений целесообразно применять раннюю выбивку. Если выбить отливку из формы и удалить стержни в момент, пока тонкостенные части не перешли в упругое состояние, то усадочные напряжения не возникнут. Однако вследствие более быстрого охлаждения отливки на воздухе в ней могут возникнуть термические напряжения, вызванные термическим торможением усадки. Поэтому отливки, склонные к значительным термическим напряжениям, после ранней выбивки помещают в печи и охлаждают вместе с ней.

3.4.2.2. ТЕРМИЧЕСКИЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

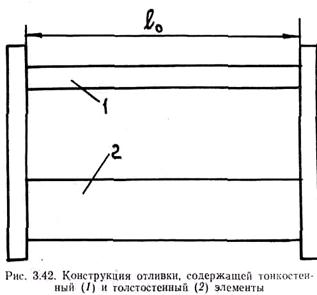

Термическое торможение усадки возникает вследствие неравномерного ее развития в различных элементах отливки. Рассмотрим тонкостенный и толстостенный стержни, жестко связанные друг с другом (рис. 3.42). В начальный момент времени оба стержня имеют температуру Т0 > Тп. Конструкция охлаждается до достижения обоими стержнями одинаковой температуры Tк. Очевидно, что тонкостенный элемент будет остывать быстрее, чем толстостенный. Соответственно быстрее будет развиваться и его

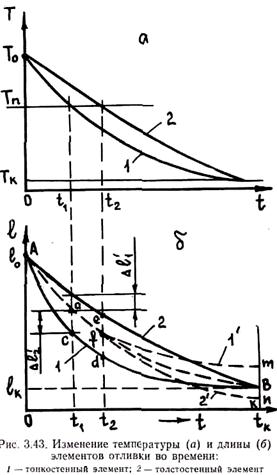

усадка. На рис. 3.43 приведены кривые изменения температуры и длины обоих стержней.

Если бы стержни не были связаны друг с другом, то их длины уменьшались бы в строгом соответствии с температурными кривыми: l1 = l1[1 - aсв(T0 – Т1(t))] и l2 = l0[1 - aсв(Tп – Т2(t))].

Однако так как они связаны друг с другом, то в каждый момент они имеют одинаковую длину, изменение которой характеризует штриховая линия на рис. 3.43. Рассмотрим сначала качественную картину формирования напряжений, а затем дадим количественную оценку. В момент времени t1 из пластического в упругое состояние переходит тонкий стержень; толстый стержень достигает температуры Tп в момент t2. Рассмотрим поведение системы в следующие моменты времени: (0 ¸ t1), (t1 ¸ t2), (t2 ¸ tк).

При t < t1 оба стержня находятся в пластическом состоянии. При этом тонкий стержень пластически растянут, а толстый стержень сжат. В момент t1 эти деформации равны ∆l1 и ∆l2. Напряжения в системе отсутствуют. При t1 < t < t2 тонкий стержень находится в упругом состоянии, а толстый — в пластическом. Так как тонкий стержень деформируется упруго, в этом временном интервале кривая изменения длины отливки параллельна кривой изменения длины тонкого стержня, если бы он охлаждался отдельно от толстого, т. е. af\\cd и ac=fd (напряжения в системе при этом отсутствуют).

В момент t = t2 толстый стержень переходит в упругое состояние. При этом тонкий стержень упруго растянут на величину отрезка fd, а толстый — пластически сжат на величину ef. В дальнейшем оба стержня будут вести себя как упругие тела. Поэтому если при t = t2 стержни разъединить друг от друга, то изменение их длины будет развиваться по кривым, параллельным соответствующим кривым изменения длины несвязанных стержней. Длина первого стержня изменяется по кривой fm\\dB, а второго — по кривой fn\\eB.

При достижении температуры Tк при t = tк. разделенные стержни имели бы длины, соответственно равные отрезкам km и kn Фактическая же длина связанных стержней в этот момент равна kB. Очевидно, что после полного охлаждения отливки и выравнивания температур составляющих ее стержней толстый стержень будет растянут на величину отрезка пВ, а тонкий — сжат на величину отрезка Вт, причем Bm = fd и nB = ef, т. е. остаточные деформации равны по величине и обратные по знаку деформациям, которые имели стержни в момент перехода толстого стержня из пластического, состояния в упругое. Таким образом, в тонких элементах будут развиваться остаточные напряжения сжатия, а в толстых — растяжения. В данном случае природа как бы «сжалилась» над чугунолитейщиками. Известно, что чугун имеет достаточно высокую прочность на сжатие и низкую прочность при растяжении. Если бы характер остаточных напряжений был бы противоположным, то качественные чугунные отливки получить было бы невозможно.

С целью упрощения количественного анализа процесса примем, что стержни остывают в условиях конвективной теплопередачи. Напишем уравнение теплового баланса стержня. За время dt от стержня в форму будет отведено количество тепла, равное dQ = a×F(T— Tф)dt. При этом температура стержня уменьшится на dT и его теплосодержание изменится на dH = CrVdT, где V — объем стержня. Так как dH = -dQ, CrVdT = -aF(T—Tк)dt. Интегрируя это уравнение при начальном условии (t = 0, Т = Т0) получаем формулу для изменения температуры стержня:

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 495; Нарушение авторских прав?; Мы поможем в написании вашей работы!