КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формовка с уплотнением смесей

|

|

|

|

Литье в разовые формы

ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Литейное производство - процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм, в которых металл затвердевает.

Отливки могут быть или вполне готовыми деталями, или заготовками для окончательной обработки в механических цехах. В последнем случае на отливках, помимо припуска на усадку, предусматривается также припуск на обработку.

Литые детали широко применяют при изготовлении станков, машин, механизмов. Они могут быть самых разнообразных размеров и весьма сложными по форме. Нередко стоимость литых изделий много меньше, чем сделанных другими способами. Однако для литья пригодны лишь сплавы с хорошими «литейными» свойствами.

Успехи в области улучшения структуры отливок, формовочных материалов, приемов и качества формовки привели к существенному улучшению фасонного литья. Это дало возможность отливать весьма ответственные части машин, например коленчатые валы двигателей, траки гусениц и др.

Существуют несколько способов заливки металла в формы:

1) обычная заливка—металл заполняет форму свободно под действием силы тяжести;

2) центробежное литье - металл заливают во вращающуюся форму и он распределяется в ней под влиянием центробежной силы;

3) литье под воздушным пли поршневым давлением с применением литейных машин.

Формы для заливки металла могут быть разовыми или постоянными. Разовые формы годны только для одной отливки. Постоянные (металлические) формы выдерживают несколько тысяч заливок. Помимо разовых и постоянных, существуют ещё полупостоянные формы из шамота, графита, металлокерамики. Из таких форм можно выдать по несколько десятков отливок, например крупные плиты, изложницы, станины для станков и др.

|

|

|

Разовыми являются формы, получаемые в опоках при набивке и уплотнении формовочных смесей; формы, получаемые при заливке формовочных смесей; оболочковые формы; формы, получаемые по выплавляемым моделям.

Формовка с уплотнением смесей складывается из следующих основных процессов: изготовления модельных комплектов, приготовления формовочных и стержневых смесей, изготовление стержней, формовки с набивкой и уплотнением смесей.

Для формовки нужна модель. Если в литой детали должны быть сквозные отверстия, углубления или полости, то для них также нужны модели - стержневые ящики, в которых формуют стержни, обратные проемам и пустотам. Вместе с моделью отливки стержневые ящики составляют модельные комплекты, которые делают в модельном цехе завода.

Рис.34. Схемапроцесса отливки втулки: а-модель втулки, б-форма,

подготовленная для заливки, в-отливка, г-обработанная втулка

На рис.34 изображена деревянная модель для отливки втулки, которая состоит из двух частей. В плоскости разъема одна часть модели имеет шипы, другая - соответствующие гнезда. Выступы на модели называют знаками; знаки при формовке образуют углубления для установки стержня.

Модели и стержневые ящики делают деревянными, а для массового производства - из пластмасс или из сплавов алюминия с медью.

При изготовлении моделей учитывается припуск на механическую обработку и усадку. По ГОСТу, величина припусков на обработку чугунных отливок изменяется от 2 мм до 20 мм, стальных - от 4 мм до 28 мм в зависимости от размеров отливки и типа производства. Так как все металлы при охлаждении уменьшают свои размеры, модели делают больше отливки на величину усадки. Для различных металлов и сплавов величина усадки составляет от 1 до 2.5%. При изготовлении моделей пользуются специальными усадочными метрами, которые больше нормальных на величину усадки.

|

|

|

Деревянные модели выдерживают лишь несколько десятков формовок. Для предохранения от влаги и создания гладкой поверхности снаружи, чтобы не прилипала формовочная земля, деревянные модели окрашивают модельным лаком. Модели бывают цельные и разъемные. Разъемные модели состоят из двух, трех и более частей и применяются там, где по условиям формовки невозможно использовать целые модели.

Для облегчения выемки частей модели из формы боковые поверхности их делают с формовочным уклоном. Этот уклон колеблется в пределах 1 - 30 у деревянных моделей, 1 - 20 у металлических моделей при ручной формовке и 0.5 - 10 при машинной формовке. Каждая часть модели для ручной формовки должна иметь на плоскости разъема специальное гнездо, куда устанавливается выталкиватель для удаления формовки.

Рис.35. Стержневой ящик - 1, стержень - 2 для отливки втулки

На рис.35 показан деревянный стержневой ящик 1 и стержень для втулки 2, отформованный в нем. Диаметр стержня несколько больше (на величину усадки) диаметра отверстия втулки, длина стержня примерно равна длине модели вместе со знаками.

Для формовки сложных отливок иногда необходимо иметь несколько разных стержней и, соответственно, несколько стержневых ящиков.

Формовочными и стержневыми смесями набивают разовые формы. Смеси составляют из песка, глины и других веществ. Процентное отношение и качество составляющих в смеси зависит от вида литья (сталь, чугун, или сплавы цветных металлов).

Строгие требования предъявляются к смесям для стального литья так как жидкая сталь имеет более высокую температуру, чем другие металлы.

Формовочные стержневые смеси должны иметь следующие свойства:

1) пластичность - способность легко воспринимать и отчетливо сохранять форму (хорошо формоваться);

2) прочность - способность сохранять форму при воздействии внешних сил (толчках, сотрясениях и ударном воздействии заливаемого металла);

3) податливость - способность не препятствовать усадке при охлаждении отливки. Если смесь не будет достаточно податливой, то возможны трещины в отливке, особенно между выступами. Лучшей податливостью обладает крупный речной песок; глина ухудшает податливость. Для улучшения податливости в формовочные смеси добавляют опилки, торф.

|

|

|

4) огнеупорность - способность смеси противостоять местному перегреву от заливаемого в форму металла. Формовочные и стержневые смеси не должны оплавляться или размягчаться от соприкосновения с расплавленным металлом, а также пригорать к поверхности отливки. Кварцевый песок и белая глина имеют высокую огнеупорность.

5) газопроницаемость —способность смеси хорошо пропускать, пары воды и газы, образующиеся при соприкосновении горячего металла с влажными формами. Если газопроницаемость смеси недостаточна в отливках образуются газовые раковины. Хорошую газопроницаемость имеют смеси на крупном речном песке; глина ухудшает газопроницаемость.

Формовочные смеси разделяют на облицовочные, наполнительные и единые. Облицовочная смесь непосредственно соприкасается с металлом. Толщина слоя зависит от величины модели и составляет 20 - 50 мм. Облицовочная смесь должна обладать всеми выше перечисленными свойствами. Наполнительные смеси служат для набивки остальной части формы. Они, в первую очередь, должны быть прочными и газопроницаемыми. Единой смесью набивают всю форму при машинной формовке.

Металл заливают в сырую форму или предварительно высушенную. Заливка в сырую форму непосредственно после формовки выгодна, однако не всегда возможна. Прочность сырых форм для крупного литья недостаточна и поэтому в этом случае применяют сухие формы. Для формовки в сырых формах применяют формовочные смеси, содержащие от 2 до 10% глины. Такие смеси называют тощими.

При изготовлении форм с последующей их сушкой применяют полужирные и жирные формовочные смеси с 10—20% глины. Иногда в эти смеси добавляют торф или опилки, что увеличивает газопроницаемость и податливость.

Высушенные формы для чугунного литья покрывают изнутри формовочными красками, содержащие графит. Для стальных отливок применяют формовочные краски, содержащие порошок кварца и другие материалы.

|

|

|

В последние годы большое распространение получили быстротвердеющие формовочные смеси с жидким стеклом. Формы из этих смесей твердеют при продувке их углекислым газом или при выдержке на воздухе.

Стержни находятся в более тяжелых условиях, чем стенки формы. Обычно стержни поддерживаются в форме лишь концами (знаками) и при заливке почти полностью находятся в расплавленном металле. Из затвердевших отливок они должны легко выбиваться, поэтому необходимо, чтобы стержни были достаточно прочными, огнеупорными, податливыми и газопроницаемыми, и к тому же не слишком твердыми и хрупкими.

Стержневые смеси разделяют по составу на песчано-глинистые, песчано-масляные и смеси с жидким стеклом. Песчано-глинистые смеси применяют в основном при изготовлении крупных стержней на каркасах. Песчано-масляные смеси состоят из речного, кварцевого песка с добавкой связующих при сушке веществ (закрепителей): сланцевой смолы, сульфитно-спиртовой барды, торфяного песка и др. Прежде применялись растительные масла (льняное и др.).

Приготовление свежих формовочных и стержневых смесей состоит из сушки песка, глины и др. (при 100—1100С), размола глины, угля, просеивания и смешивания с отработанной смесью и закрепителями, увлажнения и рыхления. Выполнение этих работ в литейных цехах механизировано.

Для сушки используют горизонтальные сушила, представляющие собой стальной барабан длиной до 15 м, установленный с наклоном 50 к горизонту. При вращении барабана, загруженный песок сушится горячими газами из топки, проходящими через барабан. Сухой песок ссыпается в бункер.

Уголь и глину размалывают на шаровых мельницах - вращающихся барабанах с металлическими шарами или галькой и просеивают на ситах.

Для смешивания исходных материалов применяют бегуны (рис. 36). Бегуны имеют чашу 2, в которой перекатываются тяжелые чугунные катки 1, перемешивающие загруженный материал; изогнутые лопатки 3 подгребают смесь под катки.

В механизированных цехах такие машины образуют линию, связанную транспортирующими устройствами. Приготовление формовочных стержневых смесей и их подача к формовочному участку осуществляется непрерывным потоком.

Рис.36. Смешивающие бегуны

Свежие формовочные смеси применяют в качестве облицовочных. Наполнительные смеси приготовляют из отработанной смеси, полученной при выбивке отливок из форм. При этом посторонние предметы (застывший металл, куски дерева, шпильки и др.) отделяют, затем смесь увлажняют, добавляют свежий песок и глину, а далее смесь просеивают и разрыхляют.

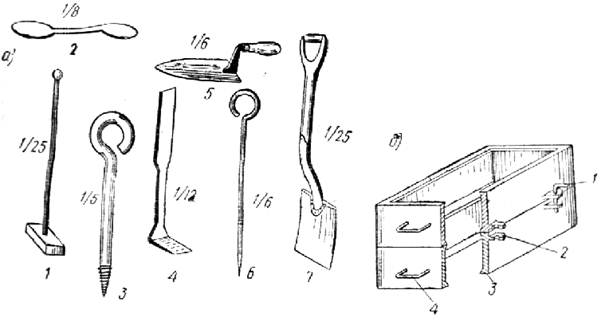

Ручная формовка чаще всего производится в опоках по модели. К инструментам для формовки (рис.37) относятся лопаты, трамбовки (ручные и пневматические, карасики для прорезания каналов и отделки формы, крючки для извлечения из формы, осыпавшейся смеси, гладилки для выглаживания формы, душники для образования в форме отверстий для выхода газов и другие инструменты и приспособления.

Формовка в опоках. Опоки (рис.37, б) - это ящики, состоящие только из стенок и выполненные из чугуна, стали или алюминиевых сплавов. По форме они могут быть прямоугольными, круглыми или фасонными в зависимости от очертания отливок. Для удерживания формовочной смеси в крупных опоках предусмотрены перегородки; в малых опоках формовочная смесь удерживается стенками опоки и буртиками 3. Нижнюю опоку с верхней скрепляют штырями 1, которые вставляют в отверстия приливов 2. Для подъема и переноса на малых опоках сделаны скобы 4, а у крупных - цапфы.

Рис.37. Инструменты для ручной формовки - а: 1-ручная трамбовка,

2-карасик, 3-подъемник, 4-крючок, 5-гладилка, 6-душник,

7- лопата; опоки - б.(дробные цифры указывают масштаб)

Формовку производят по неразъемной или разъемной модели, без стержней или со стержнями. Ниже на примере изготовления формы для отливки втулки рассмотрен случай формовки по разъемной модели (рис.38,а) со стержнем.

На подмодельную доску 1 (рис.38,а) кладут половину модели 2, имеющую формовочные уклоны 4 (рис.38,д) на вертикальных поверхностях, и ставят нижнюю опоку 3. Модель через сито покрывают облицовочной формовочной смесью слоем 20 - 30 мм (рис.38,б). Этот слой уплотняют руками, после чего в опоку набрасывают лопатой наполнительную формовочную смесь (рис.38,в) и утрамбовывают её. Избыток земли удаляют линейкой и в формовочной смеси душником накалывают отверстия для выхода газов (рис.38, г).

Далее нижнюю полуформу накрывают второй подмодельной доской и переворачивают, после чего первую подмодельную доску снимают и поверхность разъема засыпают мелким разделительным песком. На заформованную половину модели накладывают вторую её половину, направляя шипы последней в гнезда первой. Затем верхнюю опоку ставят на нижнюю и положение её фиксируют штырями, которые вставляют в отверстия приливов (рис.38,д).

Для образования литника и выпора вставляют отдельные модели 5 и 6 (рис.38,е). Верхнюю опоку наполняют формовочными смесями так же, как нижнюю. Когда набивка верхней опоки законы и проколоты отверстия для выхода газов, вынимают модели литника и выпора, снимают верхнюю полуформу, переворачивают, прорезают литниковый канал в плоскости разъема формы и, осторожно расколотив легкими ударами по ввинченному в гнездо модели подъемнику, вынимают из формы половинки модели. После этого с помощью карасиков и гладилок подправляют форму там, где оборвалась смесь, крючками удаляют осыпавшуюся смесь и полость покрывают противопригарной формовочной краской.

Рис.38. Формовка модели втулки

В знаки нижней половины формы вкладывают стержень 7 (рис.38,ж), после чего форму собирают и она готова к заливке. Отливка втулки с необрубленным литником 8 и выпором 9 приведена на рис.38,з.

Помимо формовки в опоках, в единичном производстве применяют ручную формовку в почве, по моделям и по шаблонам, иногда с опокой.

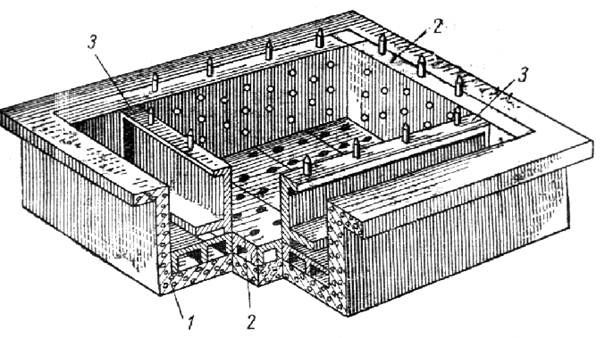

Для крупных и сложных отливок литейные формы собирают из отдельных стержней-блоков в металлическом жакете или в литейной яме с бетонными стенками, называемой кессоном. На рис.39 показан кессон, состоящий из бетонных стен 1, нижних и боковых неподвижных чугунных стенок 2 и подвижных чугунных стенок 3, обеспечивающих возможность сборки в одном кессоне разных по размеру форм.

Рис.39. Раздвижной кессон для сборки стержневых форм для

крупных отливок

Машинная формовка. Производительность ручной формовки очень низкая, отдельные приемы её (например набивка форм) весьма тяжелы для формовщиков.

При серийном и массовом производстве применяют машинную формовку в опоках, которая при большой производительности не требует высокой квалификации рабочих. При полной механизации формовщик лишь ставит опоку на машину, управляет машиной и снимает готовую полуформу. Машинная формовка по сравнению с ручной ускоряет работу в 10 - 25 раз обеспечивает лучшее качество литья.

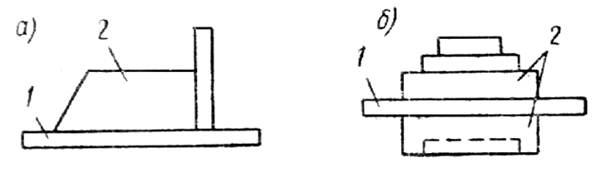

Для машинной формовки применяют металлические модельные плиты с привинченными к ним металлическими моделями. Плиты могут быть односторонними (рис.40,а) - для формовки одной части формы или двусторонними (рис.40,б) для двух.

Рис.40. Модельные плиты: 1-металлическая плита, 2-части модели

При машинной формовке механизировано наполнение и уплотнение формовочной смеси так же, как извлечение модели из формы.

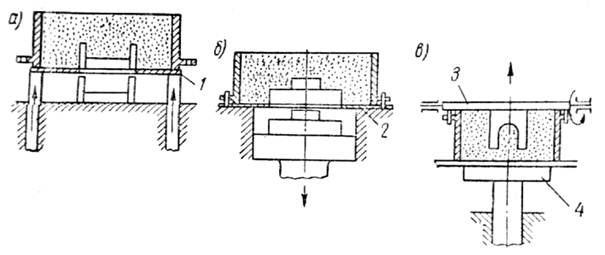

Рис.41. Способы извлечения модели из формы при машинной формовке

Модель из формы вынимают, поднимая заформованную опоку на штифтах (рис.41,а) или опуская модельную плиту с моделью (рис.41,б). Для предупреждения обвалов формовочной смеси при выемке модели применяют протяжные плиты 1 (рис.41,а) и 2 (рис.41,б). На машинах с поворотной плитой готовую полуформу переворачивают вместе с моделью и поворотным столом 3, после чего стол вместе с моделью поднимается, а полуформу снимают с приемного стола 4. Во всех случаях при извлечении моделей их расколачивают с помощью пневматических вибраторов, действующих на модельную плиту.

Машины с поворотной плитой применяют преимущественно для нижних полуформ и тогда, когда в форме имеются большие выступы формовочной смеси, которые могут обваливаться при извлечении модели без предварительного поворота формы. Механизмы для извлечения моделей приводятся в действие сжатым воздухом от электродвигателя или вручную.

Уплотняют формовочную смесь в опоках прессованием, встряхиванием или бросанием. Прессуют формовочную смесь сверху или снизу. При прессовании сверху опоку с рамкой 2 (рис.42, а) ставят на модельную плиту, установленную на стол машины, и наполняют формовочной смесью. При движении прессующей части 1 вниз смесь уплотняется, уменьшаясь в объеме (рис.42,б). Недостатком такого способа является наибольшее уплотнение не около модели, как это нужно для придания прочности слою формы, соприкасающемуся с металлом при заливке, а в верхней части формы.

Встряхивание - наиболее распространенный способ уплотнения, при котором опока вместе со смесью и модельной плитой подвергается многократным толчкам на специальных машинах, работающих на сжатом воздухе.

Рис.42. Схема прессования формовочной смеси

Наполнение опок с одновременным уплотнением смеси бросанием производится пескометами. Степень уплотнения смеси регулируют, изменяя скорость вращения лопатки. Их применяют для наполнения крупных форм.

Рис.43. Основные типы литниковых систем

Литниковой системой называют совокупность каналов, предназначенных для подвода жидкого металла в полость формы. Выбор типа и конструкции литниковой системы зависит от размеров, веса и сложности отливки. На рис. 43 приведены некоторые основные типы литниковых систем: а - прямой верхний, б - прямой нижний сифонный, в - кольцевой горизонтально-щелевой верхний, г - кольцевой горизонтально-щелевой нижний. Деталями литниковой системы являются литниковая чаша 1(для приема металла из ковша), которая во время заливки должна быть полной, чтобы избежать попадания шлака в полость формы; стояк 2 делают суженным к низу, чтобы избежать попадание воздуха; шлакоуловитель 3 (в данном случае кольцевой формы), расположенный выше питателей 4, подводящих металл в полость формы. Шлакоуловитель 3 служит для отстаивания шлака, попавшего из литниковой чаши; он же обеспечивает равномерное распределение металла через питатели по отдельным сечениям формы.

Выпоры 9 (рис.38) обеспечивают выход воздуха и газов, а также всплывание проникшего шлака при заливке формы; мелкие отливки делают без выпоров.

Изготовление стержней производится путем набивки стержневых ящиков (рис.35) стержневой смесью или путем обточки по шаблону на специальных станках. Перед набивкой рабочие поверхности стержневого ящика протирают и припыливают, чтобы не прилипала стержневая смесь; затем части ящика соединяют шипами и скрепляют. Затем наполняют стержневой смесью и уплотняют. Каналы для отвода газов в прямых стержнях прокалывают душником. Для образования каналов в криволинейных стержнях пользуются восковыми фитилями, расплавляемыми при сушке.

Когда формовка стержня закончена, стержневой ящик разбирают и стержень укладывают на плиту, покрытую тонким слоем песка, или на специальные металлические подставки (сушители).

Стержни с жидким стеклом в ящиках продувают углекислым газом в течении 1 - 3 мин, чем обеспечивается их химическое твердение. При массовом производстве наполнение стержневых ящиков производится пескодувными машинами. Стержневая смесь полается через сопло машины под давлением 1.5 - 2 ат.

Сушка форм и стержней. Прочность форм и стержней, не содержащих жидкого стекла, увеличивается при их сушке в сушильных печах, которые нагреваются горячими газами от сжигания топлива. Температура для форм из тощих смесей - 250 - 350 0С, для форм из жирных смесей 350 - 450 0С, а для песчано-масляных смесей 20 - 250 0С.

Продолжительность сушки колеблется в пределах 1- 12 часов.

Комплексная механизация формовочно - заливочного участка. При комплексной механизации смесь, приготовленная с помощью машин, ленточным или пневматическим транспортером подается к рабочему месту формовщика и заполняет бункер, расположенный над формовочной машиной. Через затвор бункера по мере надобности смесь ссыпается в форму, где механически уплотняется. Подача, установка опок на машины, а также подача стержней механизированы. Набитые на машине формы устанавливают на движущий конвейер и подают последовательно на заливку, охлаждение и выбивку.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 2593; Нарушение авторских прав?; Мы поможем в написании вашей работы!