КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Экспериментальное оборудование и основные принципы МЛЭ

|

|

|

|

Бурное развитие технологии МЛЭ в последние десятилетия привело к появлению многообразных установок, существенно различающихся геометрией и функциональными возможностями. Кроме того, в последнее время наметилась тенденция к узкой специализации установок МЛЭ, когда ростовая камера и оборудование проектируются под вполне конкретные задачи и предназначены для работы с определенным классом материалов (Si, Ge, нитриды, арсениды или фосфиды А3В5 полупроводники семейства А2В6 и т.д.). Однако можно выделить основные узлы, общие для всех установок МЛЭ:

системы получения и поддержания сверхвысокого вакуума, необходимого для реализации режима молекулярного потока и, прежде всего, для снижения интенсивности неконтролируемых потоков молекул остаточной атмосферы;

ростовая камера (давления остаточной атмосферы не ниже 10-10 мм. рт. ст.), а также одна или несколько вакуумных камер, изолированных и имеющих независимые системы откачки, предназначенные для загрузки, транспортировки, хранения и предварительной обработки образцов и подложек;

блок источников молекулярных пучков различного химического состава и интенсивности, с индивидуальными заслонками;

многостепенный манипулятор с держателем образца, обеспечивающий нагрев, вращение, передачу образца, а также фиксацию его в определенном ростовом положении;

средства контроля процесса роста.

Системы получения и поддержания сверхвысокого вакуума может включать в себя следующие безмасляные средства откачки:

- магнито-разрядные (производительностью 220-400 л/с);

- криогенные (гелиевые замкнутого цикла, производительностью 1000-1500 л/с);

- титаново-сублимационные (производительностью 5000-20000 л/с);

- азотные криопанели;

- турбо-молекулярные (производительностью 100-2000 л/с) с форвакуумной откачкой на выходе.

Ростовая камера может иметь вертикальную геометрию, когда образец во время роста располагается ростовой поверхностью вниз (типичные примеры установки V90, Compact 21, GEN 20) и горизонтальную — образец во время роста развернут относительно вертикали на угол более 45° (Riber 32 P, GENII, GENIII). Вертикальная геометрия является предпочтительной для промышленных установок, т.к. использует простые манипуляторы и системы транспортировки образцов, а также предохраняет поверхность подложек от загрязнения механическими частицами. Все конструктивные материалы являются химически- и термостойкими, с малым газоотделением вплоть до температур ~1500С pBN, Та, Мо, W, кварц).

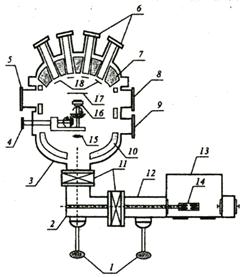

Схематическое изображение установки МЛЭ Riber 32P представлено на рис. 2. В состав установки входят три сверхвысоковакуумные камеры: ростовая (3), камера перезарядки (2), шлюзовая (12), разделенные высоковакуумными затворами (11), а также азотный бокс загрузки и выгрузки образцов (13). Использование такой конструкции позволяет избегать частого вскрытия ростовой камеры на атмосферное давление и нарушения вакуумных условий при загрузке и выгрузке образцов. Каждая камера имеет независимые средства откачки. Для исключения взаимного теплового влияния источников и снижения газоотделения от нагретых конструктивных элементов и стенок камеры ростовая. Камера снабжена тремя криопанелями, охлаждаемыми жидким азотом (LN2): одна из них окружает непосредственно зону эпитаксиального роста (10), другая обеспечивает термическую изоляцию эффузионных источников (7), а третья расположена в «сублимационной яме», где находится сублимационный насос. Использование криопанелей позволяет также значительно уменьшить неконтролируемые потоки на подложку. Перемещение образцов между камерами осуществляется в помощью каретки и передающих стержней (1). В состав манипулятора подложки ростовой камеры (4) входят: перемещающиеся держатель подложки (16), обеспечивающий азимутальное вращение подложки.

а также электрическая часть, содержащая нагреватель подложки с термопарой и ионизационный манометр Баярда-Альперта (15).

Поскольку одним из основных параметров при МПЭ росте является температура подложки, которая в значительной степени влияет на механизмы роста и на коэффициенты встраивания элементов пятой группы, в установках МПЭ, как правило, предусмотрено два способа измерения температуры в процессе роста: с помощью термопары, установленной на подложкодержателе в непосредственной близости от подложки, и инфракрасного оптического пирометра, для установки которого предусмотрено окно, расположенное в блоке источников.

Контроль температуры подложки в процессе роста и ее удержание на заданном уровне, равно как и изменение по заданному закону, обеспечиваются непосредственно через ЭВМ, управляющей блоком питания нагревателя подложкодержателя. Тем самым гарантируются отклонения от заданной температуры не более 0.5°С.

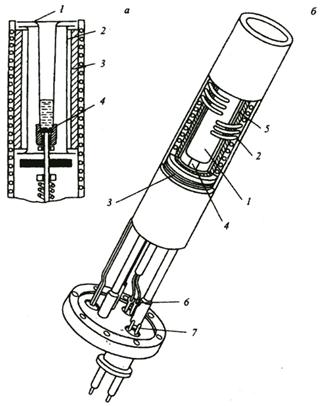

В качестве исходных материалов для источников молекулярного пучка используются сверхчистые материалы: в диапазоне 6N-7N (99.99995%) для базовых элементов и 5N-6N для легирующих примесей. В зависимости от типа используемых материалов молекулярные источники разделяют на твердотельные и газовые. Оба типа источников могут использовать как элементарные материалы (Ga, Zn, N2), так и химические соединения (ZnS, GаТе, NН3). В качестве твердотельных источников применяются эффузионные ячейки кнудсеновского типа (рис. 3).

Используя основные представления молекулярно-кинетической теории газов, можно рассчитать температурную зависимость скорости испарения из конденсированного источника [9]. Для этого необходимо определить частоту столкновений молекул паровой фазы со стенками испарительной ячейки (частота столкновения численно равна числу молекул газа в равновесии, сталкивающихся с единицей поверхности в единицу времени). Для ячейки кнудсеновского типа полный эффузионный поток в вакуум составляет

,

,

где S И — площадь выходного отверстия испарителя; РИ — давление внутри испарительной ячейки; ТИ — температура испарителя; т — масса испаряемых молекул; k — постоянная Больцмана.

Для расчета реальных значений потоков важно знать пространственное распределение молекул при испарении из кнудсеновской ячейки. Тогда для потока конденсации на подложку можно записать:

,

,

Рис. 2. Схематическое изображение установки молекулярно-пучковой эпитаксии (а): 1 — манипуляторы; 2 — вакуумная камера перезарядки, 3 - вакуумная камера роста; 4 — манипулятор держателя образца; 5 - флюоресцентный экран; 6 — испарительные ячейки; 7 — криопанель с жидким азотом; 8 — электронная пушка; 9 — масспектрометр; 10 — криопанель с жидким азотом; 11 — высоковакуумные шиберные затворы; 12 — шлюзовая камера; 13 — камера загрузки и выгрузки; 14 — каретка с образцами; 15 - датчик Баярда-Альперта; 16 — держатель образца; 17 — главная заслонка; 18 — индивидуальные заслонки. Общий вид установки МПЭ Riber 32P (б).

Рис. 3. Схематическое изображение твердотельного источника молекулярного пучка: 1 — тигель; 2 — нагреватель; 3 — экраны; 4 — термопара; 5 —охлаждение; 6 — ввод термопары; 7 — токоввод.

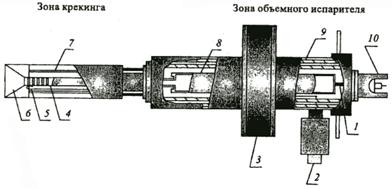

Рис. 4. Схематическое изображение крекингового твердотельного источника молекулярного пучка: 1 — термопара объемного испарителя; 2 — нагрев объемного испарителя; 3 — фланец крепления; 4 — проводящая трубка; 5 — термопара крекинговой зоны; 6 — диффузный конус; 7 — нагревательный элемент; 8 — тигель; 9 — водяное охлаждение; 10 — вход термопары объемного

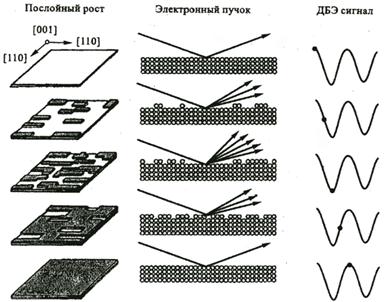

Рис. 5. Формирование осцилляции интенсивности отраженного пучка при дифракции быстрых электронов

где NA— число Авогадро; М — молярная масса испаряемого вещества; r — расстояние между испарителем и подложкой; — угол между направлением молекулярного пучка и нормалью к поверхности подложки; Sn — площадь подложки; — угол между осью испарительной ячейки и направлением молекулярного пучка. Следует заметить, что в идеальной эффузионной ячейке площадь испарения намного больше площади отверстия испарителя, а диаметр отверстия мал в сравнении с длиной свободного пробега молекул внутри нагреваемого объема. На практике, ячейки не являются идеальными, но плотность потока все же достаточно хорошо описывается формулой (2).

Традиционные эффузионные ячейки кнудсеновского типа используются для элементов II и III группы, а для сублимации (испарения) элементов V и VI группы при МПЭ все большее распространение в последнее время получают крекинговые клапанные источники. Это связано с тем, что стандартная эффузионная ячейка Кнудсена обеспечивает атомарные потоки только для металлических элементов, в то время как летучие компоненты испаряются,-в основном, в виде четырехатомных молекул. В то же время, существуют значительные Преимущества роста соединений АIIIВV и АIIВVI при использовании двухатомных молекул V или VI группы. Так, например, за счет более высокой эффективности взаимодействия двухатомных молекул Аs2 и Sb2 с поверхностью подложки, по сравнению с четырехатомными, Оказывается возможным снизить общее фоновое давление в ростовой камере, а также улучшить электрические и оптические свойства выращиваемых эпитаксиальных пленок.

Основное отличие крекингового источника от обычной ячейки кнудсеновского типа состоит во введении дополнительной высокотемпературной зоны нагрева, которая обеспечивает разложение многоатомных молекул. Схематическое изображение крекингового источника представлено на рис. 4. Зона крекинга имеет свою отдельную термопару (6) и систему нагрева (8). Основным элементом крекинговой зоны является проводящая труба (4), в которой обеспечивается диссоциация молекул сурьмы по мере их прохождения. Диффузионный конус (6), расположенный на выходе, обеспечивает большую направленность и однородность потока материала на поверхность подложки Для исключения влияния высокотемпературной крекинговой зоны в объемном испарителе используется водяное охлаждение (9) Другой отличительной чертой клапанных (вентильных) источников является наличие специальной диафрагмы, управляемой метрическим винтом-клапаном (вентилем). Введение диафрагмы позволяет плавно или резко регулировать поток летучих элементов в процессе роста, не используя индивидуальную заслонку и не изменяя температуру источника.

В ряде случаев возникает необходимость в использовании принципиально иных источников, например, как в случае МПЭ нитридов АIIIВV. Для того чтобы обеспечить диссоциацию молекул N2 были разработаны плазменные источники азота. Однако подробное обсуждение конструкций и особенностей источников молекулярных пучков выходит далеко за рамки данной главы..

В зависимости от назначения и комплектации установка МПЭ может оснащаться широким спектром диагностических методик и аналитических модулей. Приведенная на рис. 2. установка содержит высокоразрешающий квадрупольный масс-спектрометр (9) (массы 0-300), ионизационный манометр Баярда-Альперта (15), который может выдвигаться в ростовое положение подложки, что делает возможным проведение калибровки молекулярных пучков путем измерения эквивалентного давления пучка (beam equivalent pressure, ВЕР) основных элементов непосредственно перед началом роста, а также системой дифракции быстрых электронов. (ДБЭ), состоящей из электронной пушки (5) (энергия первичных электронов 10-20 кэВ) и флюоресцентного экрана (5).

Система ДБЭ является основным методом исследования «in situ» ростовой поверхности при МПЭ и используется для решения широкого круга задач:

• определения механизма- роста эпитаксиального слоя (двумерный послойный или трехмерный островковый механизмы роста эпитаксиального слоя);

• контроля шероховатостей поверхности растущей пленки;

• контроля стехиометрического состояния и реконструкции поверхности;

• измерения скорости роста и химического состава пленки.

По изменениям дифракционной картины, обусловленным переходом от реконструкции поверхности, стабилизированной атомами металла, к поверхности, стабилизированной металлоидными атомами или наоборот, можно судить о достижении условий, при которых имеет место приблизительное равенство интенсивностей эффективных потоков, попадающих на подложку и принимающих участие в росте. Анализируя дифракционную картину можно также определять температуру подложки. Так, например, известно, что при использовании подложек GaAs природный оксид десорбируется при Т = 580-600°С, при этом на дифракционной картине рефлексы становятся более четкими или быстро проявляются, если слой оксида был достаточно толстым.

Метод определения скорости роста при использовании ДБЭ основан на осцилляционном характере изменения интенсивности любой дифракционной особенности, в первую очередь, отраженного луча (specular spot) при двумерном послойном росте (механизм Франка-ван дер Мерве). Процесс формирования осцилляции схематически проиллюстрирован на рис. 5.Период осцилляции в точности соответствует выращиванию одного монослоя соединения, т.о. обеспечивая возможность in situ контроля толщины выращиваемого слоя на атомарном уровне. Точная форма и фаза осцилляции зависят от условий дифракции, максимумы соответствуют завершению образования полного монослоя только в ограниченном диапазоне условий, при которых механизм рассеяния первичного луча на ступенях роста является доминирующим. Осцилляции соответствуют периодическому изменению плотности ступеней, образующихся при случайном соединении относительно слабо подвижных адатомов с их последующим разрастанием и коалесценцией с образованием монослоя соединения. Интенсивность отраженного е- -пучка максимальна в случае гладкой поверхности (минимальная плотность ступеней) и минимальна при половинном заполнении поверхности (максимальная плотность ступеней) При высоких температурах роста адатомы более подвижны и рост идет по механизму достраивания ступеней, образующих вицинальные плоскости, При этом заметного изменения плотности ступеней на поверхности в процессе выращивания монослоя не происходит, и осцилляции не наблюдаются.

Важно отметить, что система ДБЭ не должна задействоваться в течение всего процесса роста, поскольку она может создать избыточные водяные пары и другие загрязнения. Слишком большой поток электронов может даже полимеризовать остаточные углеводородные газы, приводя к углеродному загрязнению подложки.

Для обеспечения анализа состава остаточной атмосферы используется. масспектрометр (9). В условиях МПЭ поверхность подложки находится под постоянным воздействием молекул газов остаточной атмосферы. Поэтому, состав остаточной атмосферы оказывает существенное влияние на качество получаемых эпитаксиальных слоев. Помимо инертных газов, таких как Не, Аr, Ne, в ее состав могут входить и активные газы — О2. Н2О, СО. СO2. Между активными газами и растущим слоем происходит химическое взаимодействие, что может приводить к ухудшению качества слоев. Масс-спектрометр также применяется для обнаружения течи в вакуумной системе.

Помимо аналитических методик, непосредственно встроенных в камеру роста, установки МПЭ могут органически вписываться в состав многофункциональных аналитическо-технологических комплексов. Такие комплексы содержат вакуумные поверхностно-чувствительные методики: атомно-силовой (АСМ) и сканирующей туннельной микроскопии (СТМ), оже-электронной и фото-электронной спектроскопии и т.д., и позволяют исследовать процесс создания полупроводниковых наноструктур на каждом его этапе с сохранением атомно-чистой поверхности образца.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 692; Нарушение авторских прав?; Мы поможем в написании вашей работы!