КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для гранулирования и брикетирования кормов

|

|

|

|

Гранулирование и брикетирование усложняет технологический процесс приготовления кормов и требует применения дорогостоящего и сложного оборудования. Но такая операция уплотнения оправдывает затраты из-за уменьшения потерь питательных веществ в корме, к тому же более экономично используются емкости для хранения, обеспечиваются лучшие условия погрузочно-разгрузочных и транспортных операций, механизируется раздача кормов.

Гранулы – это уплотненные (плотностью 900…1300 кг/м3) цилиндрические или фигурные кусочки корма толщиной (или диаметром) до 20 мм и длиной 30…40 мм. Брикеты – уплотненные (до 500…900 кг/м3) грубые корма, травяная или соломенная резка и кормовые смеси. В соответствии с зоотехническими требованиями диаметр гранул, предназначенных для крупного рогатого скота, должен быть 14…19 мм, диаметр брикетов – 21…65 мм, а размер частиц прямоугольной формы – 60×50 мм. Крошимость гранул и брикетов не должна превышать 5%.

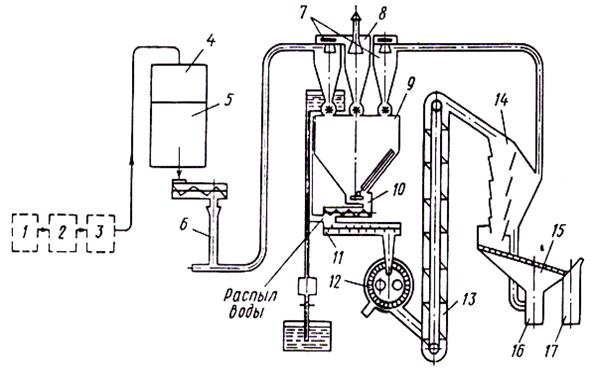

Рис. 32. Технологическая схема приготовления и

гранулирования травяной муки:

1 – погрузчик; 2 – подающий транспортер; 3 – агрегат АВМ-1,5; 4 – циклон с дозатором; 5 – дробилка-вентилятор; 6 – заборник; 7 – циклоны с вентилятором; 8 – дополнительный циклон; 9 – бункер; 10 – дозатор; 11 – смеситель; 12 – пресс-гранулятор; 13 – нория;

14 – охладитель; 15 – сортировочная установка; 16 – отборщик крошки; 17 – отборщик гранул

Гранулятор

Гранулятор (рис. 32) предназначен для приготовления гранул из травяной муки и других кормов. Рекомендуется использовать в комплекте с агрегатами АВМ-1,5. Его основные узлы: пресс-гранулятор со смесителем и дозатором, циклоны с вентилятором, бункер, циклон для улавливания пылевидных фракций, нория, охладитель, сортировочная установка, система ввода воды и пульт управления.

В состав пресс-гранулятора входят двухступенчатый редуктор и узел прессования. Во избежание поломки редуктора в результате попадания в камеру посторонних металлических предметов в смесителе привода устанавливают срезные штифты, сблокированные с конечным выключателем электродвигателя пресса. В случае перегрузки штифты срезаются, при этом двигатель отключается.

Смеситель служит для интенсивного перемешивания муки после введения жидкости или пара и для равномерной подачи перемешанного продукта в камеру прессования. В его сварном корпусе на шарикоподшипниках вращается ротор с лопатками, установленными под углом 45°. Ротор приводится в действие электродвигателем через ременную передачу.

Дозатор обеспечивает точное дозирование муки. С ротором смесителя он связан с помощью клиноременной передачи через планетарный редуктор и муфту. Для предотвращения поломок при перегрузках на валу редуктора также предусмотрен сблокированный с электродвигателем конечный выключатель.

Бункер для приема травяной муки крепится на стойках к фундаменту. В его верхней части размещены циклоны 7 (рис. 32) с вентилятором для приема муки в циклон 8 для осаждения отсасываемых пылевидных фракций, образующихся при охлаждении гранул, в нижней – ротор и два лотка. Один лоток соединен с загрузочным окном дозатора, а к другому можно присоединить дозатор и шнек для отвода муки. Чтобы мука в процессе загрузки бункера не «зависала», в его конической части установлен коловрат-рыхлитель. Уровень муки контролируется автоматически мембранными датчиками, связанными с сигнальными лампами на пульте управления.

Охладитель 14 состоит из жалюзийной стенки, установленной в его корпусе, и вентилятора. Стенка делит гранулы на слои, к ней от вентилятора подведена отсасывающая труба. В охладителе расположены датчики нижнего и верхнего уровней гранул, автоматически управляющие электродвигателем привода выгрузных заслонок. Процесс охлаждения автоматизирован. Во время заполнения смесителя гранулами заслонки постоянно закрыты. После заполнения системы под действием рычагов заслонки приоткрываются и через образовавшуюся щель гранулы равномерным потоком поступают на решетный стан.

Решетный стан на четырех подвесках крепится к раме охладителя и через клиноременную передачу, эксцентриковый вал и шатун получает колебательное движение от электродвигателя.

Система ввода воды включает бак с отстойником, регулировочный и магнитный вентили, указатель потока воды и распылитель, насаженный на вводный патрубок смесителя. Внутри бака имеются датчики автоматического поддержания уровня воды, управляющие подпитывающим насосом. Систему можно подключить к водопроводу. В этом случае подводящий патрубок соединяют шлангом с водопроводной трубой.

В состав электрической части гранулятора входят силовое электрооборудование, аппаратура управления, защиты, сигнализации и контроля. Силовое оборудование защищено от короткого замыкания воздушным автоматическим выключателем, а от перегрузки – тепловым реле. Пресс-гранулятор и его детали защищены конечными выключателями, а аппаратура управления и сигнализации – плавкими предохранителями.

Технологический процесс. Из приготовительного агрегата 4 и 5 (рис. 32) мука через заборник 6 вместе с воздухом засасывается в циклон 7, где отделяется от воздуха, оседает на дно и через шлюзовой затвор поступает в бункер 9. Далее она попадает в шнековый дозатор 10, который равномерно подает муку через увлажнитель в смеситель 11. Увлажненная мука из смесителя транспортируется в пресс-гранулятор 12, где спрессовывается и под большим давлением продавливается роллерами через радиальные калибровочные отверстия кольцевой матрицы, на выходе из которой срезается неподвижными ножами. Длину гранул регулируют путем соответствующей установки ножа. Матрицы сменные, с отверстиями, обеспечивающими диаметр гранул 6, 8, 10, 12 и 16 мм.

Готовые гранулы имеют высокую температуру и повышенную влажность. В таком виде они норией 13 транспортируются в охладитель 14, где охлаждаются воздухом, подаваемым в циклон, и поступают в сортировочную установку 15. В процессе охлаждения влажность гранул в результате испарения влаги уменьшается, происходит физико-химическое превращение, повышающее их твердость и прочность.

На производительность и качество работы гранулятора большое влияние оказывает влажность травяной муки. О влажности косвенно можно судить по внешнему виду гранул. Если они достаточно прочны, имеют гладкую блестящую поверхность, значит, влажность нормальная. Рваная шероховатая поверхность свидетельствует о том, что поступающая на гранулирование мука переувлажнена. В этом случае с помощью расходного крана устанавливают минимальную подачу воды, берут из отборника пробы и следят за качеством получаемых гранул.

Перед остановкой пресс должен поработать на холостом ходу в течение 3…5 мин, после чего вариатором устанавливают минимальные обороты шнека дозатора и вручную засыпают в камеру прессования 15…20 кг муки, смешанной с 1,0…1,5 кг отработанного масла. Смесь заполняет отверстия матриц, что предотвращает коррозию матриц и облегчает последующий пуск гранулятора.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 3142; Нарушение авторских прав?; Мы поможем в написании вашей работы!