КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для упаковки твердых молочных продуктов

|

|

|

|

Толкатель 81, предназначенный для подачи брикетов масла в завертывающее устройство, приводится в горизонтальное возвратно-поступательное движение от кулачкового вала 83 через эксцентрик 82, шатун 79, коромысло 70 и шатун 69.

От цепной передачи 50 через цилиндрические зубчатые колеса 49, 48, 47 получает вращение корпус 92 роторного элеватора, между щеками которого находятся полочки 43 для брикетов масла. Полочки закреплены на одной оси с сателлитами 90 планетарной передачи, встроенной внутри щек корпуса. Центральные зубчатые колеса 91 планетарной передачи закреплены неподвижно. Передаточное отношение планетарного механизма подобрано таким образом, что при вращении элеватора полочки с брикетами масла на них всегда остаются в горизонтальном положении, т. е. за один оборот элеватора сателлиты вместе с полочками совершают также один оборот, но в противоположном направлении.

Величина хода каретки устанавливается в зависимости от величины фасуемых брикетов масла. Регулирование величины хода каретки достигается изменением угла качания зубчатых секторов 80 за счет перестановки пальца шатуна 84 в рычаге 57.

Во время хода каретки вместе с ротором против движения пласта масла питающий транспортер подает пласт на лоток ротора. Обратное движение каретка совершает со скоростью, равной скорости движения транспортера. При этом струной вращающегося ротора отрезается брикет масла. Вследствие равенства скоростей движения каретки и транспортера пласт разрезается перпендикулярно к его длине, что обеспечивает прямоугольную форму брикета.

От кулачкового вала 83 через цепную передачу 50, цилиндрическую зубчатую передачу 45-44, коническую передачу 46 и цилиндрическую 55 приводится во вращение ротор 52 фасующего устройства. Снаружи ротор имеет зубчатый венец, внутри ротора натянута диаметрально стальная струна 54. Ротор вращается в роликовых опорах 51, закрепленных на каретке 73, которая, опираясь направляющими на четыре ролика 75, совершает горизонтальное возвратно-поступательное движение, сообщаемое ей от пазового кулачка 86 через толкатель 88, шатун 84 и два зубчатых сектора 80.

Перебор 30 предназначен для изменения скорости подачи пергамента при переходе на фасовку брикетов другой величины. При выключенной сцепной муфте 42 с помощью маховика 14 можно проворачивать вручную все три пары валиков.

Образовавшийся раскрой пергамента поступает по вертикальным направляющим до специального ограничители 41, которым удерживается на пути движения брикета масла. С помощью рукоятки 10 ограничитель устанавливается в положение, соответствующее определенной величине брикетов масла. Для этого необходимо оттянуть рукоятку, повернуть до совпадения риски лимба с отметкой, указывающей требуемый вес брикета, и отпустить рукоятку, чтобы фиксирующий штифт вошел в соответствующее отверстие.

Надсеченная лента проходит через пару отрывающих валиков 13 и 17, где происходит отрыв надсеченной части пергамента от ленты за счет разности скоростей валиков верхней и нижней пар. Пропуская определенную длину ленты пергамента при удалении друг от друга, отрывающие валики при сближении плотно захватывают ленту и отрывают надсеченную часть пергамента.

Принцип работы механизма валиков следующий. Лента пергамента, сматываемая с рулона, проходит под компостером 39, где прокалывается дата выпуска. В момент прокалывания даты лента останавливается прижимом. Компостер и прижим приводятся в действие от кулачка 77 через толкатель 72, шатуны 38 и 35, коромысла 36 и 37. Пружина 40 обеспечивает замыкание кулачковой пары. Дальше через направляющие ролики, ванну с подсоленной водой и компенсирующее устройство лента поступает в пару питающих валиков 26, а затем - пару ножевых валиков. На одном из ножевых валиков 23 закреплен зубчатый нож, на втором валике 22 имеется прорезь для ножа. В момент совпадения ножа с прорезью валик 22 быстро сближается с валиком 23, нож входит в прорезь и надсекает ленту пергамента. Величина захода ножа в прорезь регулируется специальным устройством.

Кулачки 16 предназначены для периодического изменения зазора между ножевыми и между отрывающими валиками, что достигается следующим образом. Подшипники 20 ножевого и подшипники 12 отрывающего валиков жестко связаны с толкателями 11, получающими движение от кулачков 16 через ролики 15. Следовательно, вместе с толкателями будут периодически двигаться валики 13 и 22, при этом то удаляясь, то приближаясь, соответственно к валикам 17 и 23.

От кулачкового вала 97 через цепную передачу 89 получает вращение кулачковый вал 83. Далее через клиноременной вариатор с раздвижным ведомым шкивом 75 и параллельно через цепную передачу 74 приводится в действие цилиндрически - червячный дифференциальный механизм 71. От последнего через цилиндрическую зубчатую передачу 67-65 (при фасовке брикетов масла весом 100 г) или зубчатую передачу 68-66 (при фасовке брикетов весом 200 г), цепную передачу 64 движение передается на ведущие барабаны 63 и 62 питающего транспортера.

Пласт масла, поступающий из пресса, попадает между лентами питающего транспортера и перемещается с ними без проскальзывания благодаря тому, что нижняя ветвь верхней ленты 59 прижимается к пласту масла прижимными роликами 61, а верхняя ветвь нижней ленты 60 движется по направляющим плитам. Для устранения проскальзывания лент на барабанах на поверхности последних имеются шипы. Периодическое натяжение лент осуществляется с помощью натяжных устройств, основными звеньями которых являются: тяга 56 с регулирующей гайкой и пружиной, подвижная направляющая 55, рычаг 57 и валик 58.

Массу брикетов масла можно регулировать. Грубое регулирование осуществляется изменением в известных пределах толщины пласта масла путем изменения сечения выходного отверстия мундштука пресса, тонкое регулирование - изменением скорости движения питающего транспортера клиноременным вариатором. Управляется клиноременной вариатор рукояткой 76. Вращая рукоятку в ту или другую сторону, уменьшают или увеличивают диаметр раздвижного шкива 75, вследствие чего изменяется в незначительных пределах скорость питающего транспортера. При этом последний будет опережать каретку или отставать от нее (в зависимости от недовеса или перевеса брикета масла). Вследствие небольшой разности скоростей транспортера и каретки искажение формы брикета будет незначительным. Натяжение клинового ремня при изменении диаметра раздвижного шкива 75, обеспечивается натяжным устройством 55.

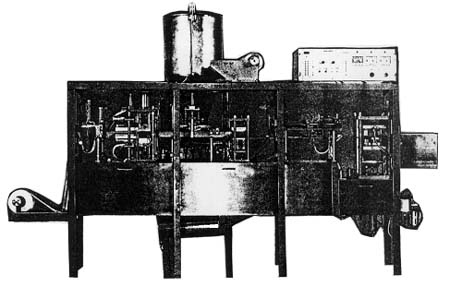

Производительность автомата по фасовке и завертыванию брикетов масла при фасовке 100 г брикетов 600-700 кг/час, при фасовке 200 г брикетов 900-1000 кг/час. Габариты автомата (в мм): длина - 3596; ширина - 902; высота - 1978. Вес автомата - 1050 кг.

Фасовочно-упаковочные автоматы серии АТД (рис.4.28) предназначены для упаковки различного вида жидких и пастообразных пищевых продуктов (мед, сметана, йогурт, сливки, масло сливочное, творог, сыр плавленый, майонез, горчица джемы, соусы и т.п.).

Рис. 4.28 Общий вид фасовочно-упаковочного автомата типа АТД

Принцип работы. Из полимерного материала после предварительного нагрева в механизме формования формируются емкости, которые затем с помощью дозирующего устройства объемного типа заполняются продуктом и вырубаются в виде готовых блоков упаковок.

Автоматы могут комплектоваться сменной оснасткой для изготовления упаковок емкостью 10 мл – 250 мл (для АТД2), 10 мл – 500 мл (для АТД3). Система управления позволяет осуществлять управление и настройку любого механизма в ручном и автоматическом режимах.

Техническая характеристика автоматов серии АТД

| Марка | АТД2 | АТД3 | АТД4 | АТД5 | АТД5А | АТД10 | АТД10М |

| Номинальная производительность, циклов/мин | |||||||

| Минимальный/максимальный объем упаковок, мл | 10/250 | 10/500 | 10/500 | 10/750 | 10/1000 | 10/1000 | 10/100 |

| Максимальное количество упаковок за 1 цикл, шт. | |||||||

| Максимальная глубина вытяжки, мм | |||||||

| Ширина корпусного материала, мм | |||||||

| Ширина покровного материала, мм | |||||||

| Потребляемая электрическая энергия, кВт | |||||||

| Расход сжатого воздуха, л/мин | |||||||

| Рабочее давление сжатого воздуха, МПа | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 | 0,63 |

| Габаритные размеры, мм: длина высота ширина | 3100 2000 900 | 3700 2000 1000 | 3700 2000 1100 | 4000 2000 1200 | 4200 2000 1200 | 4500 2000 1500 | 5000 2200 1500 |

| Масса, т | 0,7 | 0,9 | 1,0 | 1,2 | 1,3 | 1,5 | 1,8 |

Для упаковки жидких и пастообразных продуктов могут использоваться фасовочно-упаковочные автоматы «Пастпак» или полуавтоматы «Полур-600».

Автоматы серии «Пастпак» относятся к машинам линейного типа и выполняют следующие функции: дозирование продукта, герметическое заваривание стаканчиков, закрытие стаканчиков пластиковой крышкой. Автоматы оснащены программируемым контроллером режимов работы в зависимости от обрабатываемого продукта.

Полуавтоматические установки модели «Полур-600» обеспечивают объемную фасовку жидких и пастообразных продуктов в пластиковые стаканчики с заваркой крышкой из алюминиевой фольги с термолаковым покрытием.

Установка включает карусель, установленную на раме, механизм розлива, накопитель стаканчиков, механизм сварки, механизм перемещения крышек, блок управления.

Карусель служит для ориентирования стаканчиков и их перемещения. Вращение карусели имеет ручной привод. Механизм сварки обеспечивает нагрев поверхностей крышки и стаканчика и создание необходимого усилия соприкосновения. Подача стаканчиков в кольцо карусели осуществляется вручную.

|

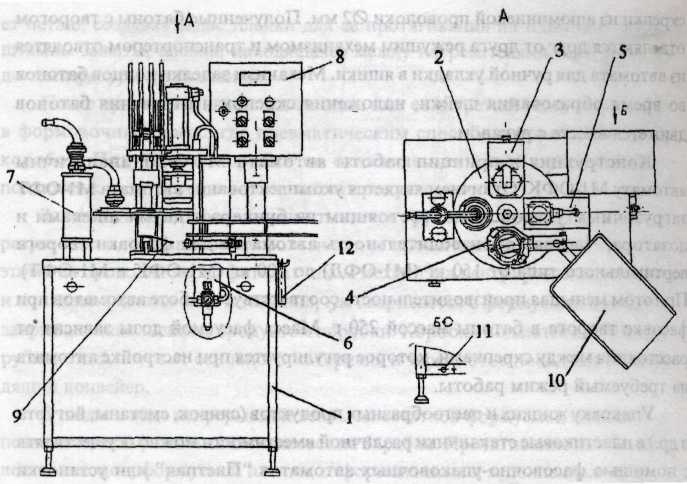

Схема установки приведена на рис. 4.29.

Рис. 4.29 Полуавтоматическая установка для фасовки жидких и пастообразных продуктов «Полур-600»

1 – каркас, 2 – карусель, 3 – устройство розлива, 4 – механизм сварки, 5 – накопитель стаканчиков, 6 – пневмоблок, 7 – механизм перемещения крышек, 8 – блок управления, 9 – площадка, 10 – столик, 11 – заземляющий зажим, 12 – обдувочный пистолет

Технические данные оборудования для упаковки продуктов в пластиковые стаканчики

| Показатели | «Пастпак» | «Полур-600» |

| Производительность, шт./ч Способ дозирования Объем дозирования, л Размеры стаканчиков, мм - диаметр - высота Погрешность дозирования, % Давление воздуха, МПа Потребляемая мощность, кВт Габариты, мм Масса, кг | объемный 0,05-0,5 0,6 1,12 2200х720х1810 | объемный 0,05-0,25 0,6 0,4 760х460х1100 |

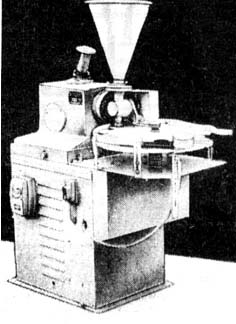

Для упаковки полувязких продуктов (молочно-белковых кремов, паст и др.) применяется также полуавтомат модели ПАД-3, общий вид которого приведен на рис. 4.30.

Рис. 4.30 Общий вид полуавтомата модели ПАД-3

Внутри станины размещены: двигатель, привод стола, вертикальный вал стола, натяжная звездочка цепи и кулисный механизм регулятора объема дозы. Дозирующее устройство состоит из трехходового крана и цилиндра с поршнем.

Пробка крана посредством зубчатой пары (рейка, шестерня) и механизма, находящегося внутри станины, имеет кинематическую связь с поршнем и подающим столом. В момент всасывания продукта шестерня, проворачивая пробку крана, соединяет бункер с цилиндром, в это время подающий стол, вращаясь, подводит тару под выходное отверстие крана.

При выталкивании продукта из цилиндра шестерня, проворачивая пробку крана, соединяет цилиндр с выходным отверстием крана, в то время как подающий стол стоит неподвижно.

Регулирование величины порции, засасываемой в цилиндр при движении поршня, производят путем вращения маховика, который воздействуя на кулисный механизм, изменяет ход поршня. На маховике имеются стрелки, указывающие направление вращения с надписями «Больше» и «Меньше».

Техническая характеристика полуавтомата

| Производительность, порций/ч | |

| Рабочий объем приемного бункера, л | |

| Объем порций, см³: | |

| - наибольший | 300±3% |

| - наименьший | 50±3% |

| Количество гнезд подающего стола, шт. | |

| Диаметр поршня дозирующего устройства, мм | |

| Число ходов поршня в мин. | |

| Ход поршня, мм | |

| Наибольший | |

| Наименьший | |

| Мощность двигателя | 0,55 |

| Габаритные размеры, мм | 1150х620х1450 |

| Масса, кг |

Примером фасовочно-упаковочного автомата с горизонтальной компоновкой является автомат модели РТ-УМ-ГС, который может комплектоваться различными типами дозаторов: весовым, жидкостным, шнековым и объемно-роторным и вследствие этого имеет широкую область применения по фасовке и упаковке пищевых продуктов различной структуры. Помимо упаковки жидких и пастообразных молочных продуктов он может использоваться при упаковке сыпучих. Гранулированных, кристаллических, трудносыпучих и порошкообразных материалов в трех- и четырехшовные плоские пакеты, а также пакеты типа «Doy Pack» (рис. 4.31).

На данном автомате возможно двухпозиционное дозирование (дозирование за два такта), что подразумевает установку двух однотипных дозаторов или дозаторов разного типа. Это позволяет увеличить производительность автомата и обеспечивает возможность фасовки разных продуктов в один пакет. Автомат оснащен многофункциональной жидко-кристаллической оперативной панелью. В базовую комплектацию автомата входят держатель рулона пленки, устройство формирования пакета, механизм протяжки пленки, губки вертикальной и горизонтальной сварки, датчик фотометки, пневмомеханический узел перемещения готовых пакетов, термодатор в сварочных губках, узел раскрытия пакета с датчиками контроля. Дополнительно автомат может быть оснащен устройством формирования пакета типа «Doy Pack», отводящим конвейером, устройством формирования горизонтального шва пакета с «европросечкой», устройством отбраковки пустых пакетов.

|

Рис.4.31 Общий вид горизонтального фасовочно-упаковочного автомата

модели РТ-УМ-ГС

Технические параметры автомата РТ-УМ-ГС

| Производительность, с продуктом, упак./мин | |

| Рабочий объем приемного бункера, л | |

| Размеры пакета, мм | 50…140х50…200 |

| Максимальный диаметр рулона пленки, мм | |

| Максимальная шина рулона пленки, мм | |

| Установленная мощность, кВт | 1,3 |

| Габариты, мм | 2950х850х1800 |

| Масса, кг |

Для фасовки сгущенного молока и сливок в жестяные банки применяются дозировочно-накопительные автоматы, в состав которых входят дозаторы поршневого типа. Компоновка автомата может быть линейной с пластинчатым транспортером или круговой с вращающейся каруселью.

Примером дозировочно-накопительного автомата с линейной компоновкой является модель Б4-КАД-1-06, который входит в состав автоматизированной линии расфасовки и упаковки молочных консервов Б4-ОКА-1. Вариант с круговым исполнением (ДН2-03-250-1) входит в состав дозировочно-закаточного агрегата модели Б4-КАД-1-06.

Дозировочно-накопительные автоматы служат для приема банок с цеховых транспортерных систем, деления потока по шагу, формирования дозы в банке, удаления банок с карусели или транспортера и подачи банок в закаточную машину.

Закаточные машины могут иметь автономное исполнение или находиться в составе агрегата вместе с дозировочно-накопительными автоматами. Для закатывания молочных консервов наибольшее распространение получили машины ЗК8-1-250-2 и Б4-КЗК-73.

Характерными узлами закаточной машины являются механизмы приема и подачи банок, маркер, закаточная карусель, выбрасывающий механизм.

Основным рабочим органом закаточной машины является карусель, содержащая верхнюю и нижнюю планшайбы. В расточках верхней планшайбы установлены шпиндели с патронами, в на нижней планшайбе укреплены поджимные столики для прижима банок к закаточным патронам. Закатка осуществляется закаточными роликами, имеющими специальный профиль.

Производительность закаточной машины регулируется по ступеням и может составлять 160, 200, 250 и 320 банок в минуту.

Основным видом твердых молочных продуктов, подлежащих упаковке, являются сыры. Бескорковые сыры упаковываются в период созревания в термосвариваемую полимерную пленку, твердые сычужные сыры – в пакеты из термоусадочных пленок.

Для упаковки головок сыра в период созревания применяются вакуум-упаковочная машина модели ВУМ-5М, принцип работы которой заключается в следующем. Пакет с головкой сыра надевается на вакуумирующую трубку и из него откачивается воздух. Кромки пакета зажимаются губками с нагревательным элементом. Сварка осуществляется под давлением 0,4-0,6 МПа в течение 1-3 с. Производительность машины составляет 60…80 упаковок в час.

Для упаковки твердого сычужного сыра головками массой от 1,5 до 16 кг служит упаковочный комплект М6-АУД, включающий упаковочный полуавтомат, упаковочный и вращающийся столы и усадочную камеру. Оператор надевает пакет с помещенным в нем сыром на лапки раскрывателя упаковочного стола. Далее пакет по рольгангу поступает в упаковочный автомат, в вакуум-камере которого происходит раздувание пакета вокруг продукта, подача скобки, охват горловины пакета, вакуумирование, наложение скобки и отрезание кромок пакета. Упакованный продукт направляется в усадочную камеру, где он погружается в ванну с горячей водой для усадки мешка. Через 2-3 с готовая продукция выгружается на вращающийся стол. Производительность комплекта составляет 120…170 упаковок в час.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2406; Нарушение авторских прав?; Мы поможем в написании вашей работы!