КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические свойства

|

|

|

|

Насыпная плотность и плотность утряски.

Насыпная плотность r нас, г/см3, есть объемная характеристика порошка, и представляет собой массу единицы его объема при свободной насыпке. Ее величина зависит от плотности упаковки частиц порошка при свободном заполнении ими какого-либо объема. Она тем больше, чем крупнее и более правильной формы частицы порошка и чем больше их пикнометрическая плотность. Наличие выступов и неровностей на поверхности частиц, а также увеличение поверхности в связи с уменьшением размера частиц повышает межчастичное трение, что затрудняет их перемещение относительно друг друга и приводит к снижению насыпной плотности.

Величину, обратную насыпной плотности, называют насыпным объемом Vнас, см3/г, который представляет собой объем, занимаемый единицей массы порошка при его свободной насыпке. Насыпная плотность порошка влияет на объемное дозирование и сам процесс формования, а также на величину усадки при спекании (чем меньше насыпная плотность, тем больше усадка).

При воздействии на свободно насыпанный порошок механических виброколебаний происходит уменьшение объема на 20–50%. Отношение массы порошка к величине этого нового, уменьшенного объема называют плотностью утряски. Максимальная плотность утряски достигается на порошках со сферической формой частиц при минимальной шероховатости их поверхности.

Текучесть.

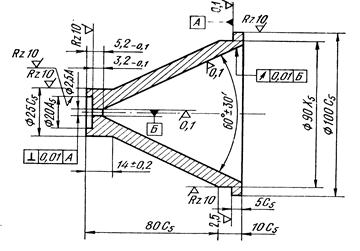

Текучесть порошка характеризует его способность с определенной скоростью вытекать из отверстий, что очень важно для рациональной организации процесса прессования: хорошая текучесть нужна для быстрого и равномерного наполнения прессформы при объемном дозировании порошка. Текучесть выражают числом секунд, за которое 50 г порошка вытекает через калиброванное отверстие диаметром 2,5 мм конусной воронки (рис.9).

|

|

|

Текучесть порошка обычно уменьшается, а время истечения возрастает при увеличении удельной поверхности и шероховатости частиц, а также усложнении их формы, так как при этом затрудняется относительное перемещение частиц.

Текучесть порошка обычно уменьшается, а время истечения возрастает при увеличении удельной поверхности и шероховатости частиц, а также усложнении их формы, так как при этом затрудняется относительное перемещение частиц.

Окисление в большин-стве случаев повышает теку-честь порошка в связи с уменьшением коэффициента трения и сглаживания рельефа поверхности частиц. Значительно понижает текучесть влажность порошка.

Уплотняемость, прессуемость и формуемость.

Уплотняемость порошка показывает его способность изменять начальную плотность укладки частиц в процессе прессования. Эта характеристика оценивается по плотности прессовок, изготовленных при давлениях прессования 200, 400, 500, 600, 700 и 800 МПа в цилиндрической прессформе. Массу навески порошка вычисляют по формуле:

М = 0,79·d3·rk (7)

где d – диаметр отверстия матрицы прессформы, см; rк – плотность материала порошка, г/см3. Данные по уплотняемости порошка представляют в виде таблицы или графика зависимости плотности прессовок от усилия прессования.

Прессуемость порошка оценивают его способностью образовывать прессовку под воздействием определенного давления. Эта характеристика дает качественную оценку свойств порошка, комплексно связанную с уплотняемостью и формуемостью.

Формуемость порошка оценивает его способность сохранять приданную ему форму при прессовании в заданном интервале пористости. Эта характеристика порошка определяется при прессовании навески массой не менее 200 г в прессформе с последующим определением границ (минимального и максимального значения) интервала пористости (плотности) при котором прессовки после извлечения из прессформы не осыпаются и не имеют расслоения. Формуемость порошка зависит от формы, размера и. состояния поверхности частиц.

|

|

|

Хорошая прессуемость облегчает и удешевляет процесс формования порошка, а хорошо формующиеся порошки дают прочные неосыпающиеся формовки. Как правило, порошки с хорошей формуемостью обладают не очень хорошей прессуемостью, и наоборот. Чем выше насыпная плотность порошка, тем хуже формуемость и лучше прессуемость.

Теоретические основы процессов преобразования компактных материалов в порошковые рассмотрены с учетом классических и современных представлений в этой области. Знание процессов образования частиц порошка и формирования их свойств является основой для разработки технологий производства традиционных и новых порошковых материалов и изделий и материалов с заданными эксплуатационными характеристиками.

Далее рассмотрим основные технологические переделы производства изделий из порошковых материалов.

Вопросы для самоконтроля

1. Какие вам известны группы методов получения порошков?

2. Какое оборудование используется для дробления и размола твердых материалов?

3. Опишите принцип действия шаровых мельниц.

4. Опишите принцип действия вибрационных мельниц.

5. Каковы особенности получения порошков в вихревых мельницах?

6. Какие процессы протекают в рабочей камере мельницы?

7. Какие существуют основные режимы измельчения материалов?

8. Как осуществляется измельчение материалов ультразвуком?

9. Что такое диспергирование расплава?

10. Что такое грануляция расплава?

11. Какие существуют способы диспергирования расплава?

12. Каков механизм получения порошков химическим восстановлением из оксидов и других твердых соединений металлов?

13. В чем заключается технология диссоциации карбонилов?

14. Перечислите основные физические свойства порошков.

15. Перечислите основные технологические свойства порошков.

Глава 2. ПОДГОТОВКА, ФОРМОВАНИЕ

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 795; Нарушение авторских прав?; Мы поможем в написании вашей работы!