КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механизм процесса формования

|

|

|

|

Формование порошков

Формование тел из металлических порошков является одной из главных операций при производстве порошковых изделий. При формовании в основном определяются форма и размеры изделий.

Для формования компактного тела из порошка требуются значительные затраты энергии. Эта энергия расходуется на уплотнение заготовки путем перемещения и деформации частиц, на преодоление сил трения между частицами и стенками формующей полости.

Формование порошков производится как правило в специальных пресс-формах, поэтому данную операцию называют также прессованием, а получаемый продукт – порошковой прессовкой. Принципиальная схема пресс-формы представлена на рис.10. Пресс-формы состоит из матрицы 1, верхнего пуансона 2, нижнего пуансона 3, между которыми засыпан порошок (смесь порошков) 4. Пресс-формы могут иметь сложную конфигурацию.

Формование порошков производится как правило в специальных пресс-формах, поэтому данную операцию называют также прессованием, а получаемый продукт – порошковой прессовкой. Принципиальная схема пресс-формы представлена на рис.10. Пресс-формы состоит из матрицы 1, верхнего пуансона 2, нижнего пуансона 3, между которыми засыпан порошок (смесь порошков) 4. Пресс-формы могут иметь сложную конфигурацию.

Чем больше контактная поверхность частиц порошка, тем сильнее между ними зацепление и сцепление. А площадь контакта, естественно, увеличивается при повышении давления на поверхность (примерно пропорционально). За счет увеличения контакта между частицами при формовании повышается прочность формуемого тела, уменьшается пористость, измельчаются скопления частиц, а иногда и сами частицы, и происходит некоторое упрочение (наклеп) частиц.

Порошковые металлы могут деформироваться как вследствие деформации отдельных частиц, так и вследствие их смещения и заполнения ими пор. Таким образом, деформация сыпучего тела, в отличие от компактного, изменяет не только его форму, но и объем. Обычно при формовании высота заготовки по отношению к высоте насыпанного порошка уменьшается в 3–4 раза и более.

При формовании может происходить одновременно упругая, хрупкая и пластическая деформация частиц. При сближении частиц может происходить увеличение площади контактных участков как без деформации частиц, так и с их деформацией; удаление частиц вызывает уменьшение контактных участков и даже может привести к разрыву контакта; скольжение частиц сопровождается смещением контактных участков; одновременно с перемещением частицы могут разрушаться вследствие хрупкой деформации. В результате хрупкой деформации могут разрушаться как скопления частиц, так и сами частицы. Это наблюдается при формовании порошков с хрупкими и твердыми составляющими, например тонкой чугунной стружки, а также твердых, но хрупких соединений металлов. Степень деформации частиц повышается с увеличением пластичности формуемого материала и прилагаемого давления.

На результаты формования оказывают влияние различные факторы: насыпная масса порошка, предварительная обработка порошков, величина и направление давления при формовании и др.

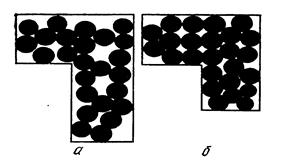

Сыпучие тела занимают объем, при котором механическая прочность тела, обусловленная взаимным зацеплением частиц, достаточна для сопротивления давлению, вызываемому массой порошка. Если механическая прочность велика, то достаточная степень зацепления получается уже при рыхлой укладке и порошок имеет малую насыпную массу. Если же прочность сыпучего тела мала, то для получения необходимого зацепления нужна более плотная укладка, что повышает насыпную массу порошка (рис.11). Под действием прикладываемых внешних сил пустоты заполняются и достигается более плотная укладка. Особенно эффективна вибрационная засыпка.

Сыпучие тела занимают объем, при котором механическая прочность тела, обусловленная взаимным зацеплением частиц, достаточна для сопротивления давлению, вызываемому массой порошка. Если механическая прочность велика, то достаточная степень зацепления получается уже при рыхлой укладке и порошок имеет малую насыпную массу. Если же прочность сыпучего тела мала, то для получения необходимого зацепления нужна более плотная укладка, что повышает насыпную массу порошка (рис.11). Под действием прикладываемых внешних сил пустоты заполняются и достигается более плотная укладка. Особенно эффективна вибрационная засыпка.

При засыпке порошка в пресс-форму его частицы располагаются хаотически, образуя при этом так называемые мостики или арки. Плотность засыпанного порошка в этом случае равна его насыпной массе.

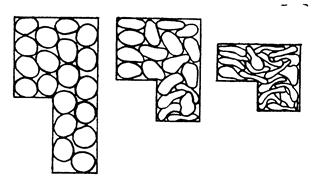

Приложение внешнего давления к такому свободно насыпанному порошку приводит к резкому повышению его плотности за счет заполнения пустот и пор. По мере увеличения прилагаемого давления мостики и арки разрушаются и частицы проникают в мелкие поры.  На дальнейших этапах формования происходит качественное и количественное изменение границ между частицами: от трения частиц при перемещении друг относительно друга сдираются окисные пленки, контакты между частицами в этих местах из

На дальнейших этапах формования происходит качественное и количественное изменение границ между частицами: от трения частиц при перемещении друг относительно друга сдираются окисные пленки, контакты между частицами в этих местах из  неметаллических переходят в металлические, в результате чего повышается прочность заготовки; затем происходит хрупкое разрушение частиц порошков из твердых металлов и пластическая деформация частиц из мягких металлов (рис.12).

неметаллических переходят в металлические, в результате чего повышается прочность заготовки; затем происходит хрупкое разрушение частиц порошков из твердых металлов и пластическая деформация частиц из мягких металлов (рис.12).

Методы формования порошковых заготовок весьма разнообразны. По времени действия их можно подразделить на прерывистые и непрерывные, по принципам приложения давления – на постепенно возрастающие, мгновенно возрастающие и вибрационные, по направлению или схеме формования – на односторонние, двусторонние, всесторонние и центробежные, по применяемой температуре – на холодное формование при комнатной температуре и горячее при повышенной, по атмосфере – на формование на воздухе, в вакууме и в инертной среде.

К прерывистым методам относится большинство случаев формования, когда имеет место поштучное изготовление изделий: формование на разного рода прессах (гидравлических, механических, вибрационных), а также различные виды изостатического (всестороннего) формования – гидростатическое, горячее изостатическое, взрывное.

К непрерывным методам, при помощи которых можно получать изделия значительной длины, относятся клиновое формование, мундштучное (экструзия) и прокатка металлических порошков. Кроме того, к методам формования относится так называемое шликерное литье, которое практически осуществляется без приложения давления.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 859; Нарушение авторских прав?; Мы поможем в написании вашей работы!