КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Анализ пригодности процесса

|

|

|

|

По результатам обработки данных в предыдущем вопросе можно сделать вывод, что процесс теперь удовлетворяет требованиям качества. При этом возникает вопрос, насколько он соответствует заданным спецификациям.

Номинальный диаметр отверстия на лопатке составляет 30. Допуски лежат в пределах от 20 до 40. Произведем проверку процесса на удовлетворении этим требованиям. Для этого случайным образом были отобраны 100 изготовленных лопаток и сделаны на них замеры диаметров отверстий. Результаты замеров приведены в Таблица 5.

Таблица 5 - Результаты измерений

| № | D | № | D | № | D | № | D | № | D |

Создадим в системе Statistica электронную таблицу с исходными данными (Рисунок 60).

Рисунок 60 - Фрагмент электронной таблицы с исходными данными

Для анализа пригодности процесса будем использовать модуль «Анализ производственных процессов».

Для запуска модуля выполнить «Statistics»®«Industrial Statistics & Six sigma»®«Process Analysis» (Рисунок 51).

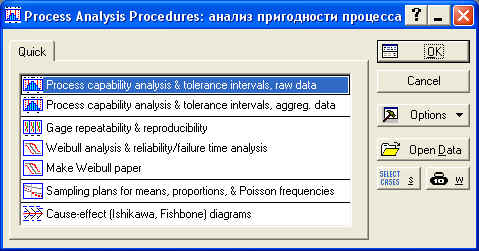

В появившемся окне выбора процедуры анализа процесса (Рисунок 61) выбрать «Process capability analysis & tolerance intervals, raw data» (Анализ пригодности процесса и доверительные интервалы).

Рисунок 61 - Стартовая панель модуля "Анализ производственных процессов"

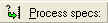

В появившемся окне задания исходных данных для анализа (Рисунок 62) на закладке «Raw Data» выберем переменную «D» в качестве переменной для анализа. Далее перейти на закладку «Grouping» (Рисунок 63) и выбрать опцию «No grouping (single sample)». Далее для задания параметров анализа нажать кнопку  .

.

Рисунок 62 - Окно задания переменной для анализа

Рисунок 63 - Задание параметров группировки

В появившемся диалоговом окне задания параметров для анализа (Рисунок 64) в поле «Nominal» ввести номинальное значение диаметра отверстия (в нашем случае 30). В поле «LSL» ввести нижнюю границу допуска (в нашем случае 20). В поле «ULS» ввести верхнюю границу допуска (в нашем случае 40). По окончании ввода всех данных нажать кнопку «OK».

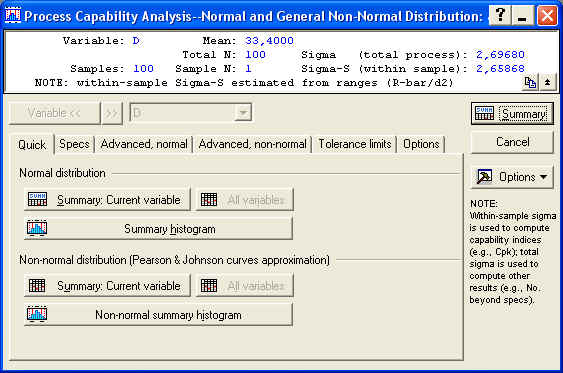

В итоге появится диалоговое окно с результатами анализа (Рисунок 65). Для просмотра индексов пригодности процесса нажать кнопку  .

.

Рисунок 64 - Окно задания параметров для анализа

Рисунок 65 - Диалоговое окно результатов анализа

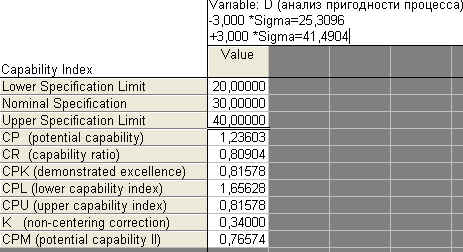

В результате появится таблица с различными индексами, характеризующими соответствие распределения произведенных замеров требованиям спецификации (Рисунок 66).

В этой таблице:

1) Lower Specification Limit – нижняя граница допуска;

2) Nominal Specification – номинальный размер;

3) Upper Specification Limit – верхняя граница допуска;

4) CP (potential capability) – потенциальная пригодность. Представляет собой разность между границами допуска, деленную на 6 стандартных отклонений т.е.  . Индекс выражает долю размаха кривой нормального распределения, попадающую в границы допуска (при условии, что среднее значение распределения является номинальным, то есть процесс центрирован);

. Индекс выражает долю размаха кривой нормального распределения, попадающую в границы допуска (при условии, что среднее значение распределения является номинальным, то есть процесс центрирован);

Рисунок 66 - Индексы пригодности процесса

5) CR (capability ratio) – отношение пригодности; Этот индекс является обратным к показателю CP, т.е.  . Он вычисляется в процентах и показывает часть поля допуска, покрываемую рассеиванием процесса;

. Он вычисляется в процентах и показывает часть поля допуска, покрываемую рассеиванием процесса;

6) CPK (demonstrated excellence) – подтвержденное качество, другими словами скорректированный индекс пригодности. Он равен расстоянию от среднего до ближайшей границы допуска, деленному на 3 стандартных отклонения. Также его можно определить по формуле  ;

;

7) CPL (lower capability index) и CPU (upper capability index) - нижний и верхний индекс пригодности соответственно. Недостаток показателей CP и CR состоит в том, что они могут дать неверную информацию о производственном процессе в том случае, если среднее процесса отличается от номинального, иными словами, если процесс не центрирован. Нецентрированность или смещенность процесса производства можно выразить, вычислив верхний и нижний показатели пригодности, чтобы отразить отклонение наблюдаемого среднего процесса от НГД и ВГД по формулам:  ,

,  ;

;

8) K (non-centering correction) – нецентрирующая поправка. Индекс K представляет собой разницу между номиналом и средним значением распределения, деленную на половину расстояния между границами допуска.  ;

;

9) CPM (potential capability II) – потенциальная пригодность. Направлена на уточнение оценки сигмы с целью учесть влияние случайной нецентрированности. При этом среднеквадратическое отклонение рассчитывается следующим образом:  .

.

В данном случае  , что является хорошим результатом, так как он больше 1.

, что является хорошим результатом, так как он больше 1.

Довольно большое отличие индексов CP и CPK друг от друга говорит о том, что распределение рассматриваемых замеров плохо центрировано относительно верхней и нижней границ допуска. Об этом также и говорит большое различие индексов CPL и CPU.

Так как индекс К в нашем случае равен 0.34, можно сказать, что среднее значение распределения лежит на 34% пути от центра к верхней границе допуска.

Отобразим графически результаты анализа. Для этого нажать кнопку  . После нажатия кнопки на экране появится гистограмма с результатами анализа (Рисунок 67).

. После нажатия кнопки на экране появится гистограмма с результатами анализа (Рисунок 67).

На графике хорошо видно, что распределение результатов измерений приблизительно попадает в интервал между границами допуска.

Рисунок 67 - Графическое отображение результатов анализа

Вместе с тем оно смещено относительно центра, то есть относительно номинала.

Поэтому можно сделать вывод о невыполнении инженерных требований.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1581; Нарушение авторских прав?; Мы поможем в написании вашей работы!