КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Види дефектів в процесі виготовлення гумотехнічних виробів

|

|

|

|

ДОДАТОК С

Схеми технологічних процесів

ДОДАТОК Р

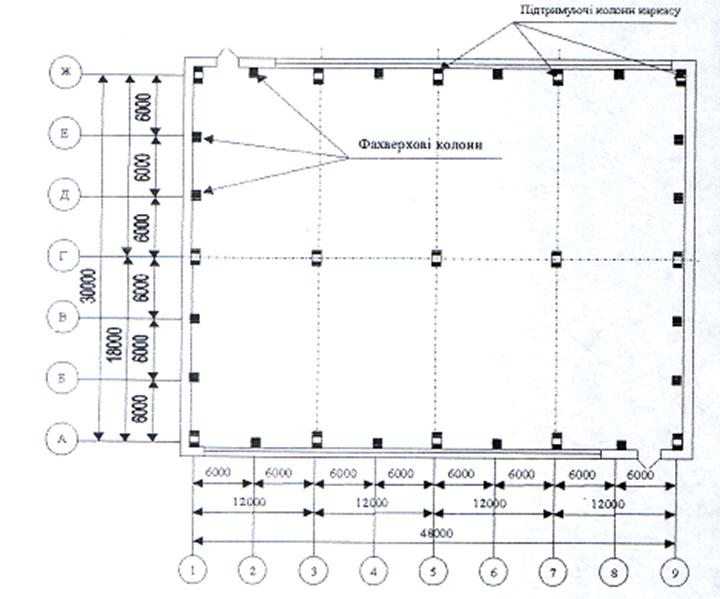

План виробничого приміщення

ДОДАТОК П

Властивості насиченої водяної пари в залежності від тиску

Властивості насиченої водяної пари в залежності від температури

ДОДАТОК О

| Температура 0С | Тиск абсолютний, кгс/с2 | Питомий об’єм, м3/кг | Густина кг/м3 | Питома ентальпія рідини, кДж/кг | Питома ентальпія пари, кДж/кг | Питома теплота пароутво-рення, кДж/кг |

| Р | ν | ρ | ік | in | г | |

| 0,0062 | 206,5 | 0,00484 | 2493,1 | 2493,1 | ||

| 0,0089 | 147,1 | 0,00680 | 20,95 | 2502,7 | 2481,7 | |

| 0,0125 | 106,4 | 0,00940 | 41,90 | 2512,3 | 2470,4 | |

| 0,0174 | 77,9 | 0,01283 | 62,85 | 2522,4 | 2459,5 | |

| 0,0238 | 57,8 | 0,01729 | 83,800 | 2532,0 | 2448,2 | |

| 0,0323 | 43,40 | 0,02304 | 104,75 | 2541,7 | 2436,9 | |

| 0,0433 | 32,93 | 0,03036 | 125,70 | 2551,3 | 2425,6 | |

| 0,0573 | 25,25 | 0,03960 | 146,65 | 2561,0 | 2414,3 | |

| 0,0752 | 19,55 | 0,05114 | 167,60 | 2570,6 | 2403,0 | |

| 0,0977 | 15,28 | 0,06543 | 188,55 | 2579,8 | 2391,3 | |

| 0,1258 | 12,054 | 0,0830 | 209,50 | 2589,5 | 2380,0 | |

| 0,1605 | 9,589 | 0,1043 | 230,45 | 2598,7 | 2368,2 | |

| 0,2031 | 7,687 | 0,1301 | 251,40 | 2608,3 | 2356,9 | |

| 0,2550 | 6,209 | 0,1611 | 272,35 | 2617,5 | 2345,2 | |

| 0,3177 | 5,052 | 0,1979 | 293,30 | 2626,3 | 2333,0 | |

| 0,393 | 4,139 | 0,2416 | 314,3 | |||

| 0,483 | 3,414 | 0,2929 | 335,2 | |||

| 0,590 | 2,832 | 0,3531 | 356,2 | |||

| 0,715 | 2,365 | 0,4229 | 377,1 | |||

| 0,862 | 1,985 | 0,5039 | 398,1 | |||

| 1,033 | 1,675 | 0,5970 | 419,0 | |||

| 1,232 | 1,421 | 0,7036 | 440,4 | |||

| 1,461 | 1,212 | 0,8254 | 461,3 | |||

| 1,724 | 1,038 | 0,9635 | 482,7 | |||

| 2,025 | 0,893 | 1,1199 | 504,1 | |||

| 2,367 | 0,7715 | 1,296 | 555,4 | |||

| 2,755 | 0,6693 | 1,494 | 546,8 | |||

| 3,192 | 0,5831 | 1,715 | 568,2 | |||

| 3,685 | 0,5096 | 1,962 | 589,5 | |||

| 4,238 | 0,4469 | 2,238 | 611,3 | |||

| 4,855 | 0,3933 | 2,543 | 632,7 | |||

| 6,303 | 0,3075 | 3,252 | 654,1 | |||

| 8,080 | 0,2431 | 4,113 | 719,8 | |||

| 10,23 | 0,1944 | 5,145 | 763,8 | |||

| 12,80 | 0,1568 | 6,378 | 808,3 | |||

| 15,85 | 0,1276 | 7,840 | 852,7 | |||

| 19,55 | 0,1045 | 9,567 | 897,9 | |||

| 23,66 | 0,0862 | 11,60 | 943,2 | |||

| 28,53 | 0,7155 | 13,98 | 988,3 | |||

| 34,13 | 0,05967 | 16,76 | ||||

| 40,55 | 0,04998 | 20,01 | ||||

| 47,85 | 0,04199 | 23,82 | ||||

| 56,11 | 0,03538 | 28,27 | ||||

| 65,42 | 0,02988 | 33,47 | ||||

| 75,88 | 0,02525 | 39,60 | ||||

| 87,6 | 0,02131 | 46,93 | ||||

| 100,7 | 0,01799 | 55,59 | ||||

| 115,2 | 0,01516 | 65,95 | ||||

| 131,3 | 0,01273 | 78,53 | ||||

| 149,0 | 0,01064 | 93,98 | ||||

| 168,6 | 0,00884 | 113,2 | ||||

| 190,3 | 0,00716 | 139,6 | 713,6 | |||

| 214,5 | 0,00585 | 171,0 | 411,5 | |||

| 0,00310 | 322,6 |

| Температура 0С | Тиск абсолютний, кгс/с2 | Питомий об’єм, м3/кг | Густина кг/м3 | Питома ентальпія рідини, кДж/кг | Питома ентальпія пари, кДж/кг | Питома теплота пароутворення, кДж/кг |

| Р | ν | ρ | ік | in | г | |

| 6,6 | 0,01 | 131,60 | 0,00760 | 27,7 | ||

| 12,7 | 0,015 | 89,64 | 0,01116 | 53,2 | ||

| 17,1 | 0,02 | 68,27 | 0,01465 | 71,6 | ||

| 20,7 | 0,025 | 55,28 | 0,01809 | 86,7 | ||

| 0,03 | 46,53 | 0,02149 | 99,3 | |||

| 28,6 | 0,04 | 35,46 | 0,02820 | 119,8 | ||

| 32,5 | 0,05 | 28,73 | 0,03481 | 136,2 | ||

| 35,8 | 0,06 | 24,19 | 0,04133 | 150,0 | ||

| 41,1 | 0,08 | 18,45 | 0,05420 | 172,2 | ||

| 45,4 | 0,10 | 14,96 | 0,06686 | 190,2 | ||

| 49,0 | 0,12 | 12,60 | 0,07937 | 205,3 | ||

| 53,6 | 0,15 | 10,22 | 0,09786 | 224,6 | ||

| 59,7 | 0,20 | 7,977 | 0,1283 | 250,1 | ||

| 68,7 | 0,30 | 5,331 | 0,1876 | 287,9 | ||

| 75,4 | 0,40 | 4,072 | 0,2456 | 315,9 | ||

| 80,9 | 0,50 | 3,304 | 0,3027 | 339,0 | ||

| 85,5 | 0,60 | 2,785 | 0,3590 | 358,2 | ||

| 89,3 | 0,70 | 2,411 | 0,4147 | 375,0 | ||

| 93,0 | 0,80 | 2,128 | 0,4699 | 389,7 | ||

| 96,2 | 0,90 | 1,906 | 0,5246 | 403,1 | ||

| 99,1 | 1,0 | 1,727 | 0,5790 | 415,2 | ||

| 104,2 | 1,2 | 1,457 | 0,6865 | 437,0 | ||

| 108,7 | 1,4 | 1,261 | 0,7931 | 456,3 | ||

| 112,7 | 1,6 | 1,113 | 0,898 | 473,1 | ||

| 116,3 | 1,8 | 0,997 | 1,003 | 483,6 | ||

| 119,6 | 2,0 | 0,903 | 0,107 | 502,4 | ||

| 132,9 | 3,0 | 0,6180 | 0,618 | 558,9 | ||

| 142,9 | 4,0 | 0,4718 | 2,120 | 601,1 | ||

| 151,1 | 5,0 | 0,3825 | 2,614 | 637,7 | ||

| 158,1 | 6,0 | 0,3222 | 3,104 | 667,9 | ||

| 164,2 | 7,0 | 0,2785 | 3,591 | 694,3 | ||

| 169,6 | 8,0 | 0,2454 | 4,075 | 718,4 | ||

| 174,5 | 9,0 | 0,2195 | 4,536 | 740,0 | ||

| 179,0 | 0,1985 | 5,037 | 759,6 | 27,84 | ||

| 183,2 | 0,1813 | 5,516 | 778,1 | |||

| 187,1 | 0,1668 | 5,996 | 795,3 | |||

| 190,7 | 0,1545 | 6,474 | 811,2 | |||

| 194,1 | 0,1438 | 6,952 | 826,7 | |||

| 197,4 | 0,1346 | 7,431 | 840,9 | |||

| 200,4 | 0,1264 | 7,909 | 854,8 | |||

| 203,4 | 0,1192 | 8,389 | 867,7 | |||

| 206,2 | 0,1128 | 8,868 | 880,3 | |||

| 208,8 | 0,1070 | 9,349 | 892,5 | |||

| 211,4 | 0,1017 | 9,83 | 904,2 | |||

| 232,8 | 0,06802 | 14,70 | ||||

| 249,2 | 0,05069 | 19,73 | ||||

| 262,7 | 0,04007 | 24,96 | ||||

| 274,3 | 0,03289 | 30,41 | ||||

| 284,5 | 0,02769 | 36,12 | ||||

| 2983,6 | 0,02374 | 42,13 | ||||

| 301,9 | 0,02064 | 48,45 | ||||

| 309,5 | 0,01815 | 55,11 | ||||

| 323,1 | 0,01437 | 69,60 | 26,38 | |||

| 335,0 | 0,01164 | 85,91 | ||||

| 345,7 | 0,00956 | 104,6 | ||||

| 355,4 | 0,00782 | 128,0 | ||||

| 364,2 | 0,00614 | 162,9 | ||||

| 374,0 | 0,00310 | 322,6 |

Сітку колон приміщення виконують розмірами: 6х18, 12х18, 12х24.

Колони виконують одно і двохвіткові

Розміри колон у розрізі, мм:

одновіткові: 400х400, 500х500, 400х600

двохвіткові: 400х800, 400х1000, 600х1900.

Фахверхові колони (для підтримки стінових панелей) мають розміри, мм: 300х300, 400х600.

Виробництво обгумованих валів

Таблиця 1 - Види дефектів, методи їх попередження

| Види дефектів | Метод контролю | Метод попередження |

| 1. Повітряні міхури | Візуально | Проколювання повітряних міхурів голкою перед бинтуванням, ретельне бинтування |

| 2. Відшарову- вання | Простукування молотком | Якісне чищення і промазка металу, дотримання термінів зберігання розігрітої гумової суміші і каландрованого полотна |

| 3. Невідповід- ність твердості обкладки | Вимірювання твердості кульковим твердоміром | Дотримання рецептури |

| 4. Невідповід- ність розмірів | Замір рулеткою | Обробка валу згідно розмірів, вказаним на кресленнях |

| 5. Включення сторонніх предметів | Візуально | Підтримувати в чистоті робоче місце |

Виробництво формових виробів методом лиття під тиском

Таблиця 2 - Види браку, причини виникнення, методи усунення

| Види дефектів | Причини виникнення | Методи усунення |

| 1. Пухирі усередині деталі, є пустоти | Захват повітря при наборі гумової суміші в литтєву камеру. Наяв-ність повітря в гумовій суміші. Підвищена вогкість інгредієнтів | Збільшити протитиск. Знизити температуру суміші в литтєвій камері. Не застосовувати вологі інгредієнти |

| 2. Сторонні включення і включення підвулканізо-ваної гуми | Попадання в суміш сторонніх включень, наявність залишків гуми на поверхні прес-форми і літнику | Виключити попадання сторонніх включень в гумову суміш. Ретельно очищати прес-форму при її перезарядці |

| 3. Недовул-канізовані деталі | Недостатня ступінь вулканізації | Підвищити температуру прес-форми або тривалість вулка-нізації, підвищити температуру суміші в литтєвому каналі. Збільшити тривалість вулканізації |

| 4. Недолив, часткове недооформ-лення деталі | Недостатня доза вприску та тиск вприску. Підвулканізація гумової суміші | Збільшити дозу вприску, уточнити розмір гумової стрічки. Збільшити тиск вприску, знизити температуру прес-форми. Перевірити гумову суміш на ступінь підвулканізації |

| 5. Розшаруван-ня, невеликі тріщини по поверхні деталі | Підвулканізація гумової суміші, різниця температури плит | Знизити температуру вулканізації, перевірити температуру плит |

| 6. Пористість всієї деталі | Неоптимальний режим вулканізації. Недостатній тиск стулення прес-форми | Збільшити температуру або тривалість вулканізації. Переві-рити і відрегулювати тиск сту-лення прес-форми. Перевірити вміст летючих речовин |

| 7. Підгорілі вироби, відхилення від розмірів деталей | Висока температура вулканізації. Нерівномірна усадка деталей при вулканізації | Знизити температуру прес-форми. Перевірити в'язкість гумової суміші |

Виробництво рукавів бездорновим методом

Таблиця 3 - Види дефектів, причини виникнення і заходи по їх попередженню

| Види дефектів | Причини виникнення | Заходи по попередженню |

| 1. Невідповідність внутрішнього та зовнішнього діаметру | Неправильна товщина гумових шарів. Порушення конструкції рукава | Перевіряти товщину гумових шарів. Дотримуватися техно-логічного регламенту |

| 2. Сторонні включення | Забруднення робочого місця при виготовленні гумової суміші. Погане перемішування | Тримати в чистоті робоче місце Ретельно перемішувати суміш |

| 3. Розшарування, пористість зовнішнього гумового шару | Погане просушування промазаних клеєм шарів | Убирати надлишки клею, ретельно просушувати камеру |

| 4. Складки по всьому рукаві | Широка камера. Вільна клейка | Перевіряти розміри камери Слідкувати за якістю склеювання |

| 5. Різнотовщинність стінок | Великий нахльост. Розташування нахльосту на одній стороні рукава і широкій камері | Перевіряти товщину гумового шару. Розташовувати нахлести по всьому рукаву |

| 6. Спотворення перетину рукава | Великий натяг при укладці вулканізованих рукавів на барабан | Не допускати великого на тяжіння при укладці вулканізованих рукавів на барабан |

| 7. Різноколір по зовнішньому шару рукавів | Збільшення адгезійних властивостей гумової суміші | Не перевищувати адгезійні властивості гумових сумішей |

Виробництво регенерату

Таблиця 4 - Види браку, причини виникнення і заходи по попередженню

| Найменування браку | Причини виникнення | Заходи по попередженню |

| 1. Підвищений вміст летючих речовин | Підвищений вміст вологи в регенераті | Дотримання технологічних параметрів на девулканізаторі, не допускати у виробництво пом’якшувальний засіб з великим вмістом вологи |

| 2. Підвищений вміст золи | Використовування брудних зношених покришок | Проводити миття зношених покришок |

| 3. Підвищений вміст металевих включень | Погано працює елек-тромагніт, застосо-вуються покришки з металокордом | Не допускати у виробництво покришки з металокордом, стежити за роботою електромагніту |

| 4. Підвищений вміст нерозвальцьо-ваних частинок | Невідповідність розміру сітки, наяв-ність поривів в сітці | Не допускати установку сіток порваних або не відповідних розміру |

Виробництво клинових пасів

Таблиця 5 - Види дефектів, причини виникнення і міри по їх попередженню

| Види дефектів | Причини виникнення | Заходи по попередженню |

| 1. Недопресовка | Знижена маса заготівки, занижений тиск пресування | Суворо дотримувати масу заготівок пасів при збірці. Суворо дотримувати встановлений тиск пресування |

| 2. Здири, розриви | Брудна прес-форма | Регулярно проводити чищення прес-форм |

| 3. Косі і перевернені паси | Усадка кордшнура, неправильне розташування паса в канавках прес-форми | Суворо дотримувати режим просочення кордшнура. Правильно закладати паси в канавки прес-форми |

| 4. Розбіжність швів, складки, закус на пасах | Недбала обгортка клинових пасів. Невідповідність ширини обгортувальної стрічки | Якісно проводити обгортку клинових пасів. Суворо витримувати ширину обгортувальної стрічки |

| 5. Заусенці | Недбала обгортка осердя. Недотримання маси, висоти заготівок осердя | Якісно здійснювати обгортку осердя. Контролювати масу і висоту заготівок |

| 6. Довгі або короткі паси | Брак прес-форми по довжині кола | Виключити застосування форм з відхиленнями по довжині |

Виробництво формових виробів компресійним методом

Таблиця 6 - Види браку, причини виникнення, методи усунення

| Види дефектів | Причини виникнення | Методи усунення |

| 1. Недопресовка | Зниження тиску Невідповідність розміру заготівки | Дотримуватися встановлених параметрів Витримувати розміри заготівки |

| 2. Надриви | Недбале витягання деталі з форми | Дотримуватися правила витягання деталей з форми |

| 3. Невідповідність виробу заданим розмірам | Знос прес-форм. Неправильна збірка частин прес-форм | Замінити прес-форму. Перевірити форми по інвентарному номеру |

| 4. Міхури, губка | Неправильне розміщення заготівки у формі. Швидке підпресування. Попадання повітря в прес-форму. Великий вміст вологи в заготівці | Дотримувати правила і режим підпресування. Швидко розкривати прес-форму після витягання її з пресу. Просушити вологу заготівку перед закладкою в прес-форму |

| 5. Вм'ятини | Довільне скорочення режиму вулканізації | Суворо дотримуватися режиму вулканізації і підпресування |

| 6. Пористість | Вміст в гумі летючих речовин | Дотримуватися режиму підпресування деталі перед вулканізацією |

| 7. Недовулкані-зація | Зміна температури плит пресу | Змінити час вулканізації по вказівці майстра |

| 8. Шорстка поверхня | Висока температура плит пресу | Відрегулювати температуру плит преса |

Виробництво рукавів дорновим способом

Таблиця 7 - Види дефектів, причини виникнення і заходи по їх знешкодженню

| Види дефектів | Причини виникнення | Заходи знешкодження |

| 1. Включення в зовнішньому і внутрішньому гумовому шарі | Наявність сторонніх частинок Наявність частинок підвулканізованої гуми | Застосовувати просіяні інгредієнти Дотримувати режим змішання інгредієнтів |

| 2. Міхури в зовнішньому і внутрішньому гумовому шарі | Завищення вмісту вологи в компонентах гумової суміші Порушення технологіч-ного режиму вулканізації | Застосовувати інгредієнти без завищеного вмісту вологи Дотримувати режим вулканізації |

| 3. Здир внутрішнього гумового шару | Пошкодження вулкані-зованого внутрішнього гумового шару дорнами Складка гумової камери при надяганні наконечників | Застосовувати якісно обчищені дорни Застосовувати якісні наконечники |

| 4. Здир зовнішнього гумового шару | Неякісне покриття рукавів антиадгезійним складом | Забезпечити якісне покриття рукавів антиадгезійним складом |

| 5. Відшаровування гумового шару від текстильного каркаса | Незадовільна якість просочувального складу Незадовільна якість просочених ниток Осмоленння текстильного каркасу в процесі сушки оплетених рукавів | Застосовувати якісний просочувальний склад Застосовувати якісно просочені нитки Дотримувати температуру і час просушування обплетених рукавів |

| 6. Піднесення на зовнішньому гумовому шарі | Короткочасне уповіль-нення швидкості проходження обплетених рукавів через головку шприц-машини Неправильно відрегульоване оснащення шприц-машини | Дотримувати швидкість шприцювання обплетених рукавів Працювати на правильно відрегульованій шприц-машині |

Виробництво неформових виробів автоклавним способом

Таблиця 8 – Види браку, причини виникнення і заходи по попередженню

| Види браку | Причини виникнення | Заходи по попередженню |

| 1. Включення сторонніх предметів, підвулканізо-ваної гуми | Забрудненість робочого місця при екструзії і виготовленні гумової суміші. Погане перемішування суміші. Підгоряння суміші в машині. Підвищена вогкість сумішей і інгредієнтів, великий вміст летючих речовин в каучуках і пом'якшувальних засобах | Тримати в чистоті робоче місце Ретельно перемішувати суміш. Дотримуватися режиму шприцювання. |

| 2. Пори, міхури | Порушення режиму підвищення тиску пари в автоклаві при вулканізації | Застосовувати просушені інгредієнти Дотримувати режим вулканізації в автоклаві |

| 3. Деформація виробу | Попадання повітря в гумову суміш при нерівномірному завантаженні шприц-машини Деформація під дією сили важ-кості або сторонніх предметів | Рівномірно подавати суміш в завантажу-вальну воронку |

| 4. Нерівномір-ність перетину | Нерівномірна подача гумової суміші в черв’ячну машину | Правильно укладати вироби на лоток перед вулканізацією. Не допускати попадання сторонніх предметів на виріб. Рівномірно подавати суміш в черв’ячну машину |

| 5. Порізи (риски) | Попадання сторонніх включень в зазор між шайбою і дорном. Наявність заусенців на дорні або шайбі. | Не допускати попадання сторонніх предметів між дорном і шайбою, використо-вувати дорн і шайбу з гладкою поверхнею. |

| 6. Перекрут виробів | Неправильне укладання виробу на лоток або в круг. Набухання суміші вище за норму. | Правильно укладати вироби на лоток або в коло. Не допускати набухання суміші вище за норму. |

| 7. Відхилення розмірів | Неправильна настройка черв'ячної машини. | Налагоджувати черв'ячну машину по інструкції. |

Виробництво неформових виробів на лінії ЛНВС-90

Таблиця 9 – Види браку, причини виникнення, способи усунення

| Види браку | Причини виникнення | Способи усунення |

| 1. Підвулканізація гумової суміші | Підвищена температура голівки шприц-машини, збільшена подача гумової суміші | Налагодити температурний режим нагрівання голівки машини і рівномірне її живлення |

| 2. Шорсткість поверхні | Знижена температура гумової суміші, що подається | Розігріти гумову суміш до заданої температури |

| 3. Міхури | Підвищена пластичність гумової суміші | Пластичність суміші повинна відповідати заданій |

| 4. Відхилення розмірів | Неправильне налагодження шприц-машини | Правильно налагодити шприц-машину |

| 5. Подовжня смугастість | Наявність заусенців на шайбі, попадання сторонніх включень між дорном і шайбою | Замінити шайбу, гумову суміш пропустити через стрейнер |

| 6. Механічні включення | Застосування каучуків та інгредієнтів з включен-нями, забрудненість робочого місця | Не застосовувати каучуки та інгредієнти з включеннями; дотримувати культуру виробництва |

| 7. Шаруватість | Попадання пилу, змащувального мастила, тальку в суміш | Не допускати попадання в суміш сторонніх включень |

Виробництво діелектричних килимків

Таблиця 10 - Види дефектів, причини виникнення, заходи по попередженню

| Види дефектів | Причини виникнення | Заходу по попередженню |

| 1. Передчасна вулканізація гумової суміші | Порушення температурного режиму при розігріві або листуванні гумової суміші | Суворо дотримувати температурний режим при розігріві або листуванні гумової суміші |

| 2. Пористість і міхури при листуванні | Захват гумовою сумішшю повітря при великому зазорі між валками каландра | Суворо дотримувати задану товщину зазору при листуванні гумової суміші |

| 3. Утворення рельєфного візерункового малюнка “ялинка” | Недостатній розігрів гумової суміші на вальцях. Порушення температурного режиму при каландру-ванні | Суворо дотримувати тривалості розігріву. Суворо дотримувати температурний режим при каландруванні |

| 4. Нерівномірна товщина листа | Нерівномірний розігрів гумової суміші Нерівномірне живлення каландра | При розігріві бажано перемішувати гумову суміш, ретельно стежити за живленням каландра. |

| 5. Наявність сторонніх включень | Недбале зберігання гумової суміші | Тримати в чистоті робоче місце |

| 6. Пористість і міхури в килимах | Недостатній тиск стрічки, на пресуючому вулканізуємому виробі | Суворо дотримувати тиск в притискній стрічці |

| 7. Недовулканізовані вироби | Зниження температури у вулканізаційному барабані | Суворо дотримувати тиск у вулканізаційному барабані |

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1482; Нарушение авторских прав?; Мы поможем в написании вашей работы!