КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штамповка

|

|

|

|

Различают объемную и листовую штамповки.

Объемная штамповка – процесс принудительного деформирования металла в полости штампа. Подразделяют на горячую и холодную. Холодной штамповкой изготавливают небольшие поковки, а горячей более крупные массой до 400-500 кг. В настоящее время применяют два метода штамповки: 1 – в открытых штампах, 2 – в закрытых штампах. (Штамп – металлическая разъемная форма из двух частей, внутри которой имеется полость – ручей).

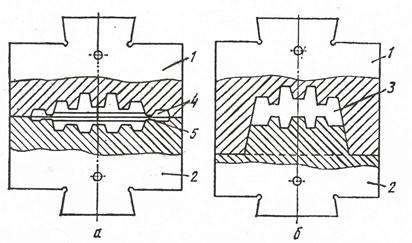

Рис.4.9. Штамповка в открытом (а) и закрытом (б) штампах:

1- верхняя половина штампа; 2- нижняя половина штампа;

3- конфигурация поковки; 4 – магазин; 5 - мостик.

Открытым называют штамп из рабочей полости которого облой имеет выход в облойную канавку, расположенную по периметру ручья штампа. (Облой – некоторый избыток металла в исходной заготовке). Закрытым называют штамп – полость которого не имеет выхода для избыточного металла.

В отличии от открытых штампов, имеющих поверхность разъема в виде плоскости, закрытые штампы имеют разъём по сложной поверхности с направляющим замком. Безоблойная штамповка обеспечивает снижение расхода металла до 20%. Однако закрытые штампы для деталей сложной формы конструктивно сложно выполнимы, дороги и быстро выходят из строя. Кроме того, требуется точная резка заготовки по объему.

Для изготовления поковок методами горячей объёмной штамповки применяют штамповочные прессы, ротационно-ковочные машины, ковочные вальцы, фрикционные прессы, кривошипные ковочно-штамповочные прессы.

Горячей объёмной штамповкой изготавливают: коленчатые валы, колёса, шатуны, рычаги, шестерни, крышки, втулки и т.д.

Технологический процесс горячей объёмной штамповки:

1 - разделка проката на мерные заготовки,

2 - загрузка в печь и нагрев заготовок (900-12000С),

3 - укладка заготовки в штамп и штамповка,

4 - удаление из штампа полученной поковки,

5 - обрубка облоев и отделка,

6 - термическая обработка поковки,

Холодная объемная штамповка – экономичный, высокопроизводительный процесс изготовления небольших точных деталей из стали и цветных сплавов, позволяющий в несколько раз сократить технологические отходы металла.

К операциям холодной объёмной штамповки относят: осадку, выдавливание, высадку, калибровку, чеканку.

Штамповку осадкой применяют для изготовления небольших деталей типа рычажков, защелок.

Выдавливанием изготавливают детали типа тел вращения (клапана и др.).

Холодной высадкой изготавливают болты, гайки, заклепки, винты, шарики и ролики для подшипников.

Холодную калибровку производят методом сдавливания заготовки между поверхностями штампа (для получения точных размеров и гладкой поверхности).

Чеканка – операция, посредством которой образуется выпукло-вогнутый рельеф на поверхности детали, за счет незначительного перемещения металла под штампом (монеты, медали, жетоны и т.д.).

Для холодной штамповки применяют следующее оборудование: кривошипные и гидравлические пресса, чеканочные пресса, кривошипные холодновысадочные пресса – автоматы.

По сравнению с ковкой объемная штамповка обладает рядом преимуществ: высокая производительность, однородность и точность получаемых поковок, высокое качество поверхности поковок, экономия металла.

Следует также отметить недостатки: небольшая масса поковок, высокая стоимость штампов, применение штамповки экономически выгодно только при серийном производстве.

Листовая штамповка - Это метод изготовления плоских и объёмных тонкостенных изделий из листового металла. Листовая штамповка подразделяется на холодную и горячую.

Горячая листовая штамповка – менее распространённый процесс, производится из полос толщиной более 5 мм. Применяется в производстве котельных днищ, полушарий резервуаров и других корпусных деталей. Оборудование – гидравлические, кривошипные и эксцентричные прессы.

Холодная листовая штамповка – наиболее прогрессивный метод, получивший широкое распространение в промышленности.

Применяемое оборудование: кривошипные и эксцентрические прессы.

Исходным материалом служат листы, полосы и ленты из малоуглеродистой и пластичной легированной стали, а также из цветных металлов.

Операции листовой штамповки:

- разделительные (одна часть заготовки отделяется от другой), - отрезка, вырубка, пробивка, просечка;

- формоизменяющие (получение деталей сложной формы);, гибка, вытяжка, отбортовка, формовка, рельефная штамповка.

Для выполнения данных операций получили распространение два вида штампов: упрощённый, универсальные, (по числу креплений рабочих частей).

Технологический процесс холодной листовой штамповки включает в себя:

- подготовка материала;

- резка заготовок;

- деформирование металла;

- термическая обработка;

- отделочные операции;

- нанесение защитного покрытия.

Холодной штамповкой изготавливают: рамы и кузова автомобилей, капоты, крышки, обшивку, детали часовых механизмов, посуду и др.

Достоинства данной штамповки: экономное расходование материала (отходы не более 15-20%), простота процесса, возможность получения тонкостенных изделий простой и сложной формы.

Безпрессовые методы листовой штамповки:

Штамповка взрывом – в качестве энергоносителей применяют взрывчатые вещества: порох, взрывчатые газовые смеси и др.

При штамповке взрывом детонационная волна движется со скоростью 3500 м/сек, воздействует на заготовку и деформирует её по форме матрицы.

Штамповка взрывом в воде и газе – применяется для штамповки труднодеформируемых металлов: титановые сплавы, нержавеющие и жаропрочные стали. При такой штамповке не требуется дорогостоящего оборудования.

Недостатки: относительно малая производительность, ограниченность ассортимента изготовляемых изделий, повышенная опасность процесса.

Жидкая штамповка – применяется для изготовления деталей с тонким сечением из цветных металлов и пластмасс. Получаемая структура, при этом, мелкозернистая, прочная, твёрдая, возможно получать детали с тонким сечением. Жидкий металл заливают непосредственно в нижнюю часть пресс-формы, без использования литниковой системы, затем закрывают верхней частью.

При формообразовании заготовки нужны сравнительно небольшое удельное давление. Опытным путем установлено, что застывание металла происходит со скоростью 1 мм за 1 сек.

Жидкой штамповкой изготавливают: шкивы, крышки, крыльчатки, ступицы, корпуса вентилей, зубчатые колеса.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1311; Нарушение авторских прав?; Мы поможем в написании вашей работы!