КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изготовление конструкций пролетных строений

|

|

|

|

Тема 8.6. Строительство металлических и деревянных мостов.

Металлические конструкции мостов изготавливают- на специализированных заводах по рабочим чертежам (КМД) заводского конструкторского бюро, составленным на основе технического проекта и с учетом принятой на заводе технологии.

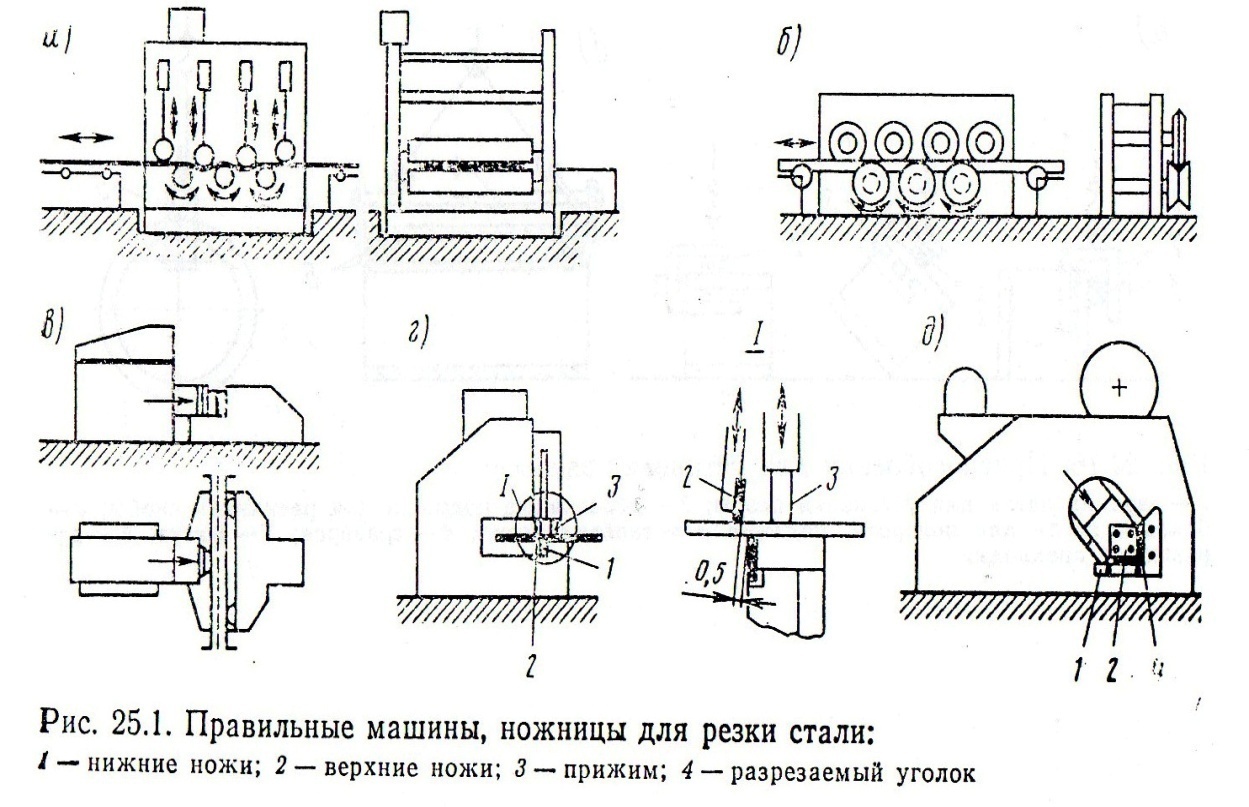

Металл, поступающий на завод, подвергают правке, разметке, резке, острожке, сверлению или продавливайте отверстий. Листовой металл правят на листоправильных вальцах (рис. 25.1, а), фасонный прокат — на специальных правильных машинах (рис. 25.1, б, в). Для резки полосовой стали и мелких деталей применяют пресс-ножницы с ножами длиной до 700 мм (рис. 25.1, г), для уголков — специальные уголковые ножницы (рис. 25.1, д). Листовую и широкополосную сталь режут гильотинными ножницами. Резка металла ножницами обеспечивает высокую производительность труда, но обладает существенным недостатком — по кромкам металла нарушается структура, способствующая появлению усталости напряжений. Поэтому после резки такой металл удаляют при помощи строжки, а это требует дополнительного оборудования и увеличивает трудоемкость процесса изготовления.

Для разрезки балок, больших уголков и мелких профилей пачками применяют дисковые пилы. Особенно широкое распространение получила кислородная резка металла благодаря своим преимуществам: возможности резки металла любого профиля большой толщины и при любом очертании реза, выполнения операций по образованию фасок и кромок под сварку, а также возможности механизировать и автоматизировать сам процесс резки. Автоматизированная резка осуществляется газорежущими машинами, например «Черномор», «Одесса» с прямолинейными и криволинейными резами Другие машины могут выполнять эти процессы по копир-чертежам. Ряд машин может одновременно разделывать кромки под Х- и У-образные швы.

Для улучшения качества поверхности прямолинейного реза и механических свойств металла толщиной до 40 мм разработан способ резки, так называемый смыв-процесс. В особых резаках две вспомогательных струи кислорода смывают с кромок реза бороздки и наплывы, оставшиеся после резки.

Отверстия для соединительных заклепок образуют продавливанием (при толщине стали до 20 мм) на дыропробивочном прессе (рис. 25.2) или сверлением сначала на неполный диаметр, а после сборки элемента — на полный проектный диаметр. Продавливание отверстий проще сверления, но имеет недостаток—под влиянием скалывающих напряжений вокруг отверстия образуются волосяные трещины и продавливаемый металл теряет необходимые механические свойства. Этот металл удаляют последующей рассверловкой отверстий после сборки на полный диаметр.

Операции по изготовлению элементов конструкции зависят от вида соединения их деталей (листов уголков)—заклепками, болтами или сваркой, а для элементов с заклепочными и болтовыми соединениями от способа их сборки.

При сборке по дырам элементы собирают по проектным размерам на стеллажах по заранее пробитым или просверленным: на меньший диаметр отверстиям. Затем в 25—30% отверстий устанавливают болты диаметром 16 мм и в. 10% —конические оправки.. По мере рассверловки отверстий на проектный диаметр болты диаметром 16 мм заменяют на болты диаметром 22 мм, а конические оправки на пробки.

При бездырной сборке элементы формируются из деталей в кондукторах, обеспечивающих габаритные размеры и плотное примыкание деталей. В собранном таким образом элементе просверливают несколько отверстий полного диаметра, которые-, заполняют монтажными болтами (для плотного стягивания), пробками (для совмещения отверстий). Затем элемент вынимают из кондуктора и направляют для сверления остальных отверстий под соединительные заклепки. Расположение этих отверстий определяют разметкой на верхних деталях линейным шаблоном или делительным устройством.

При клепке элементов соединительные заклепки на заводах ставят клепальными скобками, а на монтаже — с помощью пневмомолотков, механических и пневматических.поддержек. Усилие нажатия на обжимку в скобе достигает 500 кН, что позволяет нагревать заклепки в печах лишь до темно-красного каления (650— 700° С). Постановку заклепок, не доступных машинной клепке на скобе, выполняют ручными пневматическими клепальными молотками, при этом заклепки нагревают до светло-красного каления 1000—1100° С.

В последнее время для монтажных соединений все чаще применяют высокопрочные болты, а для заводских соединений элементов стальных конструкций автоматическую сварку под слоем флюса.

Форма обработки кромок свариваемых деталей зависит от их толщины. Кромки стыкуемых автоматической сваркой листов толщиной до 16 мм не обрабатывают. При большей толщине в кромках снимают углы для образования Х- и У-образного шва. Особое внимание обращают на подгонку кромок с зазором 1—2 мм. Поверхность металла в зоне 40—50 мм от шва очищают наждачным кругом.

Основной способ сварки мостовых конструкций — электрическая дуговая-сварка. При этом применяют автоматическую и полуавтоматическую сварку под слоем флюса, а также сварку сплошной и порошковой проволокой в защитной среде углекислого газа и ручную злектродуговую сварку толстообмазными электродами. Наиболее прогрессивна автоматическая сварка металлическим электродом под слоем флюса толщиной 45—50 мм. В этом случае электрод подается и перемещается вдоль шва автоматически, обеспечивая постоянство длины дуги. Флюс (порошок) защищает расплавленный металл шва от окисления кислородом воздуха и вводит лигирующие добавки, повышающие его механические свойства. Кроме того, флюс защищает сварщика от светового воздействия пламени дуги. Автоматическая сварка производится сварочным трактором, например ТС-17М.

Перед применением флюс и электроды прокаливают. Режим прокалки указывают в документах на сварочные. материалы. Например, для сварки сталей класса прочности до С = 40 флюс и электроды прокаливают в течение 2—3 ч при температуре 200—250° С.

Для уменьшения усадочных напряжений при сварке толстых листов сварочный шов накладывают несколькими слоями при низкой силе тока.

Низколегированные стали сваривают на режимах несколько более высоких, чем углеродистую М16С, т. е. при больших напряжениях и силе тока, меньшей скорости движения трактора (для уменьшения скорости остывания металла и степени его закалки). С изменением режима меняют и толщину валика шва.

Для сборки элементов Н-образного сечения используют кондукторы, аналогичные применяемым для сборки клепаных элементов. Для сборки и сварки двутавровых балок длиной до 34 м и высотой до 3,8 м применяют специальные кондукторы-кантователи, обеспечивающие удобство сборки, поворота и кантования конструкции в положение, необходимое для качественного наложения поясных швов.

Вместе с отправленными на.стройку конструкциями с завода поступают исполнительные чертежи, маркировочная ведомость, монтажная схема и акт приемки конструкций заводской технической инспекцией. Схема маркировки элементов должна соответствовать принятой в проекте.

В этих же местах ставят клеймо ОТК. Места с обозначениями марки и клейма обводят рамками и не грунтуют.

Металл грунтуют после приемки конструкции отделом технического контроля (ОТК). Поверхность элемента предварительно очищают от прокатной окалины, жирных пятен, грязи и влаги при помощи механических стальных щеток и пламенем газовой горелки. Щели между неплотно подогнанными деталями шпаклюют замазкой из мела и грунтовочного состава. Грунтуют обычно железным суриком на олифе при помощи краскопультов. В труднодоступных местах применяют кисти. Не грунтуют: соприкасающиеся плоскости монтажных соединений; части конструкции, подлежащие бетонированию; места монтажной сварки на ширину до 100мм в каждую сторону от шва.

В настоящее время на заводах металлических конструкций начали применять очистку дробометным способом, когда поступающий на завод листовой и прокатный металл по рольгангу пропускают через струю дроби. Полностью очищенную поверхность покрывают консервирующим грунтом. Для консервирующих покрытий используют протекторные грунты на основе эпоксидных смол (ЭП-057, ЭП-057А, ЭП-060) или же металлические покрытия (например, аллюминиевые), наносимые способом металлизации. Такая технология способствует получению качественной и долговечной окраски конструкции.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 2238; Нарушение авторских прав?; Мы поможем в написании вашей работы!