КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні питання 1 страница

|

|

|

|

Ответ: 750

Ответ: 400

Ответ: 500

Ответ: 300

Ответ: 250

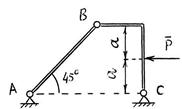

10.17. Определить величину реакции RА шарнира А, если сила Р = 600ּ

10.17. Определить величину реакции RА шарнира А, если сила Р = 600ּ  (Н). Длина стержней: АВ = ВС, ВD = DС. (Весом стержней пренебречь.)

(Н). Длина стержней: АВ = ВС, ВD = DС. (Весом стержней пренебречь.)

RА = … (Н).

10.18 На стержневую конструкцию АВС действует вертикальная сила F =

10.18 На стержневую конструкцию АВС действует вертикальная сила F =  ּ1000 (Н), приложенная в точке D; АВ = ВС, ВD = DС (см. рис.). Определить величину реакции RА шарнира А. (Весом стержня пренебречь.) RА = … (Н).

ּ1000 (Н), приложенная в точке D; АВ = ВС, ВD = DС (см. рис.). Определить величину реакции RА шарнира А. (Весом стержня пренебречь.) RА = … (Н).

10.19. Определить величину реакции RА шарнира А, если сила Р = 600ּ

10.19. Определить величину реакции RА шарнира А, если сила Р = 600ּ  (Н), а = 1 (м), АС = 3 (м). (Весом стержней пренебречь.) RА = … (Н).

(Н), а = 1 (м), АС = 3 (м). (Весом стержней пренебречь.) RА = … (Н).

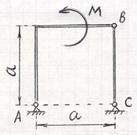

10.20. К стержню АВ составной конструкции АВС приложена пара сил с моментом М = 900 Нּм; a = 1,2 м. Определить величину реакции R С шарнира С. Весом конструкции пренебречь. R С = … (Н)

10.20. К стержню АВ составной конструкции АВС приложена пара сил с моментом М = 900 Нּм; a = 1,2 м. Определить величину реакции R С шарнира С. Весом конструкции пренебречь. R С = … (Н)

Отметьте правильный ответ:

1.Перелічіть основні параметри гвинтових затискачів.

2.Дайте характеристику ексцентрикових затискачів.

3.Які переваги та недоліки клинових затискачів?

4.Де застосовують важільні затискачі?

5.Охарактеризуйте шарнірно- та рейково-важільні затискачі.

6.Де застосовують пружинні затискачі?

7.Які особливості конструкцій багатоточкових затискачів?

Змістовний модуль 5

ПФ.Д.01.ПР.005.09

Настаново-затискне обладнання пристроїв

Тема 5 Настаново-затискне обладнання пристроїв

5.1 Призначення.Формули для визначення зусиль затиску

5.2 Механізація та автоматизація

5.3 Стандарти на настоново-затискне обладнання

5.1 Призначення.Формули для визначення зусиль затиску

Самоцентрувальні затискачі призначені для забезпечення високої точності базування та закріплення заготованок під час їх оброблення. Від звичайних затискачів вони відрізняються тим, що одночасно виконують обидві функції. Це вимагає наявності у них рухомих установних елементів, координати та траєкторія руху яких задані з достатньою точністю.

Самоцентрувальні затискачі бувають орієнтувальними (визначають тільки одну площину симетрії) та центрувальними (визначають дві взаємно перпендикулярні площини заготованки).

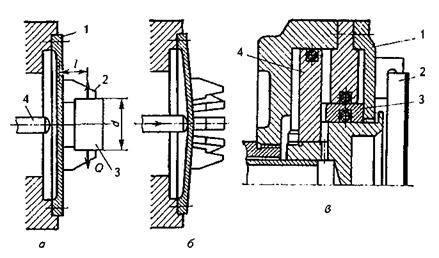

Розглянемо принципові схеми деяких орієнтувальних і центрувальних затискачів. Принцип дії орієнтувальнихзатискачів зрозумілий зі схем (рисунок 5.1, а і в). Два рухомі елементи 1 і 2 затискача (рисунок 5.1, а) переміщаються по заданій площині у напрямках X. Рух обох елементів відбувається одночасно, з однаковою швидкістю та у протилежному напрямку. У технологічних пристроях, де застосовують вказаний затискач, точно фіксують положення цієї площини відносно координат пристрою, а під час встановлення заготованки 3 забезпечують суміщення з нею установної базової площини заготованки.

Заготованку у пристрої (рисунок 5.1, в) встановлюють за допомогою двох нерухомих і одного рухомого кулачків. Це дає змогу точно встановити заготованку тільки відносно однієї з площин симетрії (вертикальної), а положення другої буде зумовлюватися відхиленнями діаметра заготованки від заданого у кресленні.

Принцип дії центрувальнихзатискачів можна пояснити за допомогою схеми, зображеної на рисунку 5.1, г. Для визначення положення двох координатних площин технологічної бази у затискачі потрібні три елементи, що одночасно та з однаковою швидкістю переміщаються у напрямку до центра 0 чи віддаляються від нього, або дві призми (рисунок 5.1, б).

Самоцентрувальні затискачі порівняно з орієнтувальними забезпечують вищу точність встановлення заготованок. Наприклад, коливання діаметра заготованки у затискачі (рисунок 5.1, в) може зумовлювати появу ексцентриситету під час її обточування, а у затискачі (рисунок 5.1, г) він відсутній, тому що вісь базової поверхні заготованки завжди суміщена з віссю затискача. Суміщення осей заготованки та затискача дає змогу також значно зменшити припуск на оброблення різанням.

Застосування самоцентрувальних затискачів забезпечує високу точність розмірів заготованок, заданих не тільки від технологічної бази, а й від їх геометричної осі симетрії. Наприклад, потрібно досягти симетрії оброблюваної заготованки (рисунок 7.1, а). Для цього під час її оброблення забезпечують задану точність обох розмірів {А і В). Якщо за установну базу взяти поверхню а, то похибка базування розмірам ЕА = 0, а розміра В буде Ев = 2 Тс, де 2ТС — допуск розміру С. Застосування орієнтувального затискача дає змогу забезпечити рівність похибок базування для обох розмірів і зменшити їх удвічі, тобто ЕА=ЕВ=Тс. Або припустімо, що положення оброблюваних поверхонь задано відносно осі симетрії заготованки (рис. 7.1, б). У цій заготованці потрібно обробити два отвори, що мають бути симетрично розміщені відносно її осі симетрії. Використання як технологічної бази будь-якої з бічних поверхонь заготованки зумовлює похибку базування для розміру L/2, а використання самоцентрувального затискача дає змогу усунути її зовсім.

Рисунок 5.1. Принципові схеми орієнтувальних (а,в) і центрувальних (б, г) затискачів

Часто похибку встановлення заготованки у самоцентрувальному пристрої називають ще похибкою центрування. Вона може виникати як результат неточності виготовлення та спрацювання деталей затискача. Застосовують самоцентрувальні затискачі в усіх типах виробництва, але найбільш ефективні вони у великосерійному та масовому виробництві.

5.2. Класифікація та характеристика самоцентрувальних затискачів

Самоцентрувальні затискачі класифікують за їх конструктивними ознаками. За формою рухомих елементів їх поділяють на кулачкові та призматичні, а за руховим механізмом — на гвинтові, рейково-зубчасті, спірально-рейкові, клино-плунжерні, клино-кулькові, цангові, мембранні, гідро-пластмасові, комбіновані тощо.

Основними параметрами самоцентрувальних затискачів є точність центрування та сила затискання заготованки.

Гвинтові самоцентрувальні лещатадоволі поширені у виробництві, але через низьку точність центрування (допустима похибка центрування становить ± 0,2 мм) їх переважно використовують для чорнового та напівчорно-вого оброблення заготованок. Перевагою їх є велика сила притискання заготованки, а недоліком — те, що вони мало придатні для механізації та автоматизації праці. Гвинтові затискачі також відзначаються порівняно малою швидкодією, тому для верстатних лещат їх здебільшого замінюють рейково-зубчастими затискачами (рисунок 5.2). Рейка 4 закріплена до повзуна 5, а рейка 1 — до штока 10 рушія 11. Переміщаючись вліво, шток штовхає повзун 9 у цьому ж напрямку, а рейка 1 повертає зубчасте колесо 2 навколо нерухомої осі 3, одночасно переміщаючи рейку 4 і повзун 5 у протилежному напрямку. Призми 6 і 8, що закріплені відповідно на обох повзунах, центрують і затискають заготованку 7. Недоліком таких лещат є невелика сила затискання заготованки через те, що передавальне відношення їх і= 1.

Рисунок 5.2. Самоцентрувальні верстатні лещата

Точність центрування заготованок така ж, як і гвинтових, зате швидкодія значно вища. Вони придатні для механізації та автоматизації праці. Конструкції верстатних лещат, як і ручних, стандартизовані.

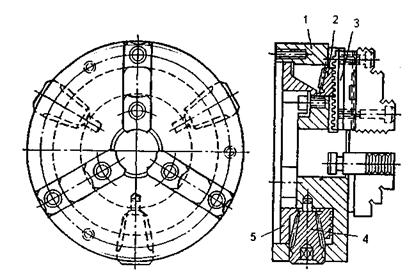

Рисунок 5.3. Токарний самоцентрувальний спірально-рейковий патрон

Спірально-рейкові затискачішироко застосовують для переміщення кулачків токарних самоцентрувальних патронів (рисунок 5.3). У корпусі 1 патрона встановлено диск 2, що має з одного боку спіральну різьбу, а з другого — конічне зубчасте колесо. Спіральною різьбою диск 2 зчеплений з рейками 3, до яких прикріплені кулачки, а конічним колесом — з трьома конічними шестернями 4, що вмонтовані у відповідні отвори корпуса патрона. Кришка 5 обмежує осьовий рух диска і запобігає забрудненню патрона. Обертання однієї з зубчастих шестерень зумовлює відповідне обертання диска, який через спіральну різьбу і рейки одночасно переміщає всі три кулачки у напрямку до центра або у протилежний бік. Кулачки патронів дають змогу центрувати заготованки як на зовнішні, так і на внутрішні поверхні. Конструкції та розміри таких патронів стандартизовані.

Клино-плунжерні затискачі(рисунок 5.4) переважно також використовують для токарних патронів. Три плунжери 2, що розміщені під кутом 120° один до одного, можуть рухатися у радіальних пазах корпуса 1. Переміщують плунжери за допомогою силового рушія через клин 3 з відповідними скошеними поверхнями. Рух клина вліво зумовлює розходження плунжерів у радіальних напрямках і одночасне центрування та затискання заготованки 5. Переміщення клина вправо дає змогу пружині 4 перемістити плунжери у напрямку до осі обертання патрона та відпустити заготованку. У клино-плунжерному затискачі патрона клин (спіраль гвинта) ніби плаває під дією трьох однакових радіальних сил, які спрямовані до одного центра, тому тертям між клином і плунжером можна знехтувати і силу тяги такого патрона можна визначити за формулою (6.21), прийнявши tgφ= 0. Тоді

Рисунок 5.4. Клино-плунжерний центрувальний патрон

(5.1)

(5.1)

де α — кут спіралі гвинта (клина), град; φ1 і φ3— кути тертя відповідно між корпусом патрона та клином і плунжера у його радіальних напрямках.

Похибка центрування для клино-плунжерних патронів становить ±(0,1...0,25) мм. Тому ці патрони переважно застосовують для чорнового оброблення заготованок. Конструкції та розміри їх стандартизовані.

Клино-кулькові затискачі застосовують для верстатних пристроїв з базуванням заготованок як на зовнішні, так і на внутрішні циліндричні поверхні (рисунок 5.5). У корпус 1 запресоване кільце 2, з яким контактують кульки 3, утримувані сепаратором 4 та шайбою 5 обойми. Рух обойми з кульками вліво від рушія патрона зумовлює центрування та затискання заготованки 6 кульками, що спрямовані у напрямку до центра обертання патрона конічною поверхнею кільця 2. Перевагою такого патрона перед клино-плунжерним є менші втрати на тертя у напрямних для кульок і виша точність центрування за рахунок зменшення кількості передавальних ланок і точності розмірів кульок. З умови рівноваги кульки отримуємо таке співвідношення сил

(5.2)

(5.2)

де φk — кут тертя кочення кульки по конічній поверхні кільця, град; φ2 і φ3 — кути тертя кульки відповідно до заготованки та сепаратора.

Клино-кулькові затискачі забезпечують велике передавальне відношен-

Клино-кулькові затискачі забезпечують велике передавальне відношен-

Рисунок 5.5. Самоцентрувальний клино-кульковий патрон

ня та значну силу затискання заготованки, але можуть пошкоджувати базову поверхню заготованки, що зумовлено практично точковим контактуванням її з кульками. Тому ці затискачі застосовують переважно для чистового оброблення заготованок, де діють малі сили різання. Кут конуса кільця приймають у межах 5... 10°, а найменший діаметр кільця визначають з формули

(5.3)

(5.3)

Довжина конуса l= l1 + l2 + l3, де l, — запас ходу, мм; l 2 = 772tgα — довжина конуса, що потрібна для забезпечення затискання будь-якої заготованки у межах допускних її розмірів, мм; l3 = Smin/2tgα — довжина конуса, що гарантує мінімальний проміжок між заготованкою та кульками під час встановлення заготованки.

Для встановлення та затискання довгих заготованок використовують дворядне розміщення роликів у одному або різних сепараторах. Такі затискачі застосовують у патронах для чистового шліфування базових отворів зубчастих коліс. Для оброблення зубчасті колеса встановлюють на базові евольвентні поверхні зубців, що забезпечує високу точність їх центрування та, як наслідок, якість коліс. Для надійного контактування кульок з евольвент-ними поверхнями за розробленою методикою визначають потрібний діаметр кульок.

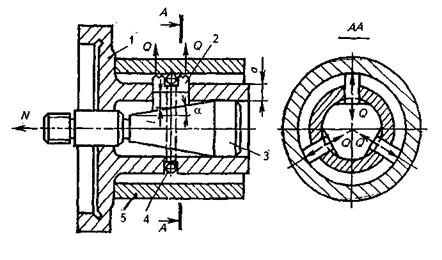

Центрувальними елементами для важільних затискачів є важелі або кулачки, що переміщуються з їх допомогою. У патроні з важільно-кулачковим затискачем (рис. 7.6) кулачки 6 рухаються штоком 1 пневмо- чи гідроциліндра через важелі 2, що повертаються навколо осей 3, встановлених нерухомо у корпусі 4. У кришці 5 є три радіальні пази, розміщені під кутом 120° один до одного, які служать напрямними для кулачків 6. Рух штока вліво зумовлює одночасний рух усіх кулачків у напрямку до центра та затискання ними заготованки, а рух штока вправо відпускає її. Важільні патрони забезпечують достатньо велику силу затискання, але мають малу точність центрування заготованок.

Рисунок 5.6. Важільно-кулачковий самоцентрувальний патрон

Тому їх переважно застосовують для чорнового та напівчистового оброблення заготованок.

Основні параметри самоцентрувальних затискачів з пружинними елементами

Цангові затискачі

Цанги— це розрізні (вздовж осі симетрії) пружні втулки (рисунок. 5.7), що залежно від їх конструкції (розміщення конусної поверхні) допускають встановлення та закріплення штучних і пруткових заготованок за допомогою внутрішньої або зовнішньої поверхонь різного профілю (круглих, квадратних, призматичних, шестигранних тощо).

Цанговий затискач з втяжною цангою З призначений для центрування штучних заготованок 4 за допомогою їх зовнішньої поверхні. Такі затискачі переважно застосовують для центрування та закріплення окремих заготованок. Якщо заготованка не має відповідного установного бурта (як на рисунок 5.7, а), то всередині цанги передбачають спеціальний упор. Затискачі зі штовханими цангами З (рисунок 5.7, б) здебільшого застосовують для пруткових

Рисунок 5.7. Цангові затискачі

заготованок. Для фіксування прутка 4 в осьовому напрямку служить упор 6, встановлений поза цангою.

Повздовжні прорізі перетворюють кожний пелюсток цанги у консольний брус, один з кінців якого переміщується у радіальному напрямку шляхом ковзання конічної його поверхні по відповідній нерухомій поверхні корпуса або гайки, що з'єднані з ним. Самоцентрування забезпечується одночасним деформуванням усіх пелюстків цанги. Кількість пелюстків цанги залежить від її розмірів і профілю встановлюваних заготованок. Для заготованок круглого перерізу з діаметром до ЗО мм цанга має три пелюстки, з діаметром від 30 до 80 мм — чотири, а з діаметром понад 80 мм — шість.

Для забезпечення довговічності цанги деформування її пелюстків не має перевищувати границі пружності матеріалу, з якого вона виготовлена. Виготовляють цанги з високовуглецевих (У8А, У10А, 65Г тощо) або легованих (15ХА, 12ХНЗА тощо) сталей з гартуванням їх робочих частин до твердості 55... 62 HRC та відпусканням неробочих частин до твердості 39... 40 HRC.

Точність центрування нових цанг становить 0,02... 0,05 мм. Установні поверхні цанг обробляють відповідно до шостого-восьмого квалітетів точності. Беручи до уваги, що під час гартування цанга може жолобитися, оброблення різанням і гартування разом з чистовим шліфуванням виконують із наявністю невеликих перемичок між пелюстками, які після оброблення вилучають за допомогою тонких шліфувальних кругів.

Сила втягування для цангового затискача без упора (рисунок 5.7, а)

(5.4)

(5.4)

де Q — сила затискання заготованки, Н; Q1 — сила стискання пелюстка цанги для вибирання проміжка між її губками та заготованкою, Н; φ — кут тертя конічних поверхонь цанги та шпинделя, град. Відповідно до рисунку 5.7, а

де k — коефіцієнт запасу, М — момент (наприклад, сил різання), який передається цангою, Нмм; d — діаметр базової поверхні заготованки, мм; Р — осьова сила (наприклад, складова сили різання), що зсуває заготованку, Н; f— коефіцієнт тертя між цангою та заготованкою.

Силу Q1 знаходять, приймаючи кожний пелюсток цанги за консольно закріплений брус

(5.5)

(5.5)

де Е — модуль пружності матеріалу цанги, МПа; l — довжина пелюстка від початку до середини конуса, мм; п — кількість пелюстків цанги; δ — стріла прогинання пелюстка, що дорівнює половині найбільшого діаметрального проміжку між цангою та заготованкою, мм; JM — момент інерції сектора тонкого кільця на початку пелюстка, мм4 (переріз АА на рисунку 5.7, a); Smax — найбільший проміжок між цангою та заготованкою, мм;

(5.6)

(5.6)

де d — діаметр зовнішньої поверхні пелюстка, мм; t — товщина стінки пелюстка, мм; α1—- половина кута сектора пелюстка цанги, град. Прийнявши Е = 2,2·105 МПа та позначивши δ= Smax/2, отримаємо:

для трипелюсткової цанги (α1≈ 60°)

;

;

для чотирипелюсткової цанги (α1≈ 45°)

Для цангового затискача (рисунок 5.7, б) наявне тертя між губками цанги та заготованкою. Тоді

(5.7)

(5.7)

Розглянемо центрувальний затискач зі штовханою цангою 3 та внутрішнім упором, розміщеним у шпинделі 1 (рисунок 5.7, в). Заготованку 4 затискають шляхом закручування гайки 5 з внутрішньою конічною поверхнею на шпиндель, у якому міститься цанга зі зовнішньою конічною поверхнею. Для таких механізмів замість штовхальної сили визначають потрібний момент сили, прикладеної до гайки, під час затискання заготованки.

Завдання для самостійної роботи

Розрахунок цангових затискачів

Для заданих (рисунок 5.7) конструкцій цангових затискачів токарних патронів і вихідних даних згідно з табл.иці 5.1 і 5.2 визначити силу втягування (штовхання) або момент сил закручування гайки затискача.

Таблиця 5.1

Вихідні дані за номерами завдань (наприклад, за передостанньою цифрою номера залікової книжки)

| Параметр | Завдання | |||||||||

| М, Н·мм | ||||||||||

| Р, Н | ||||||||||

| k | 1,5 | 1,8 | 1,4 | 1,6 | 2,0 | 2,2 | 2,5 | 1,5 | 1,6 | 1,8 |

| f | 0,12 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 | 0,12 | 0,13 | 0,14 | 0,15 |

| Φ, град |

Таблиця 5.2

Вихідні дані за номерами варіантів завдань (наприклад, за останньою цифрою номера залікової книжки)

| Параметр | Завдання | |||||||||

| Рис.7.7 | а | б | в | а | б | в | а | б | в | а |

| d, мм | 16h7 | 10g7 | 20f7 | 12h8 | 16f8 | 20h7 | 25g8 | 30h7 | 36f7 | 40h7 |

| d 1, мм | ||||||||||

| t, мм | 2,0 | 1,6 | 2,5 | 1,8 | 2,2 | 2,0 | 2,8 | 3,0 | 3,5 | 4,0 |

| l, мм | ||||||||||

| n |

Задача.За табл. 7.1 і 7.2 маємо такі вихідні дані: М= 200 Н · м; Р = 60 Н; k= 1,8; f= 0,15; φ= 8°; рис. 7.7, a; d = 40 h7; d1 = 52; t= 4,0 мм; l= 100 мм; n = 4.

Розв'язання.Беручи до уваги, що заданий затискач (рисунок 5.7, а) є втяжним і не має упора, потрібну для затискання заготованки силу визначаємо за формулою як

, де

, де

Для чотирипелюсткової цанги маємо

Прийнявши з конструктивних міркувань найбільший проміжок між цангою та заготованкою Smax= 0,5 мм і підставивши вихідні дані, отримаємо

а потрібна сила втягування цанги

Мембранні затискачі

Мембранні затискачі застосовують для встановлення та закріплення таких заготованок, як диски, втулки, кільця тощо за допомогою як внутрішніх, так і зовнішніх поверхонь. Основною деталлю таких затискачів є пружна мембрана, що за формою може бути ріжко-, чашко- та кільцеподібною.

Мембранний патрон (рисунок 5.8, а) має круглу, закріплену до планшайби верстата мембрану 1 зі симетрично розміщеними на ній кулачками 2. Кількість кулачків залежить від розмірів мембрани, їх може бути від 6 до 12. У шпинделі розташований шток 4 пневмо- чи гідроциліндра, який, рухаючись вправо, вигинає мембрану й розкриває її кулачки (рисунок 5.8, б), звільнюючи заготованку. Рух штока вліво дає змогу за допомогою кулачків центрувати та затискати заготованку.

Виготовляють мембрани з високовуглецевих сталей (У7А, ЗОХГС, 60С2А, 65Г тощо) із гартуванням їх до твердості 40... 45 HRC [4].

Мембранні патрони можуть забезпечити точність центрування до 0,005 мм. Досягають такої високої точності центрування шляхом додаткового оброблення кулачків у складеному патроні.

Рисунок 5.8. Мембранні центрувально-затискні патрони

Вихідними даними для розрахунку патрона є найбільший момент різання, діаметр базової поверхні заготованки та відстань від середини кулачків до середньої площини мембрани (рис.7.8, а). З умови рівноваги окремого кулачка мембрани радіальна сила на ньому

(5.8)

(5.8)

де k — коефіцієнт запасу; Мp — момент сил різання, Н·мм; п — кількість кулачків; f — коефіцієнт тертя між кулачками та заготованкою; d — діаметр заготованки, мм. Сили Q вигинають мембрану. Для великої кількості кулачків, враховуючи розміщення їх по колу радіусом d/2, вигинальний момент

де М — момент сил, що вигинають мембрану, Н·мм; l — відстань від мембрани до середини кулачка, мм. Силу, яку потрібно прикласти до штока для розкриття кулачків з мембраною на кут ф, визначають зі схеми для розрахунку мембранного патрона (рисунок 5.9). З деякими спрощеннями маємо

(5.9)

(5.9)

де d1 — зовнішній (великий) діаметр мембрани, мм; h — товщина мембрани, мм;

де d1 — зовнішній (великий) діаметр мембрани, мм; h — товщина мембрани, мм;

Рисунок 5.9. Схеми для розрахунку мембранного патрона

(5.10)

(5.10)

φ' — кут розкриття кулачків (вигинання мембрани), град; φ — найменше значення кута розкриття кулачків (вигинання мембрани), необхідного для охоплення заготованки найменшого діаметра, яку визначають як

де Td — допуск діаметра заготованки, мм; 5 ах — найбільший проміжок між заготованкою та кулачками, мм; Е і μ — відповідне модуль пружності та коефіцієнт Пуассона для матеріалу мембрани; km — коефіцієнт моменту сил, що залежить від співвідношення d1/ d і приблизно може бути визначений за таким відношенням:

| Відношення d1/ d | 1,25 | 1,50 | 1,75 | 2,00 | 2,25 | 2,50 | 2,75 | 3,00 |

| km | 0,215 | 0,355 | 0,440 | 0,490 | 0,520 | 0,545 | 0,560 | 0,580 |

За значенням цієї сили розраховують найбільше напруження у матеріалі мембрани як

(5.11)

(5.11)

де σm — внутрішні напруження у мембрані, МПа; µ — коефіцієнт Пуассона; rо — радіус кола контакту штока та мембрани, мм; h — товщина мембрани, мм. Товщину мембрани приймають від 0,03 до 0,06 d1, а радіус кола контакту мембрани і штока rо від 3 до 5 мм.

Окрім суцільних застосовують також мембрани з центральним отвором діаметром dц для проходження довгих пруткових заготованок. Для таких мембран кут розкривання, визначений за формулою, множать на коефіцієнт k1, а силу на штоці, визначену за формулою, — на коефіцієнт k2, (таблиця 5.3), які визначають за табл. 7.3 залежно від значень відношень d1/dц та d1/d.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 820; Нарушение авторских прав?; Мы поможем в написании вашей работы!