КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні питання 4 страница

|

|

|

|

До третьої групи ставляться вільні розміри оброблених і неопрацьованих поверхонь.

Допуски на розміри першої групи беруть в 2 - 3 рази менше допусків на розміри, що витримують при обробці.

Допуски на розміри другої групи визначають залежно від призначення механізму, а також характеру й умов роботи розглянутого сполучення. Звичайно тут допуски беруть по 7 - 9 квалітетам точності.

Вільні розміри, виконують по 14 квалітету точності для оброблених і по 16-му для неопрацьованих поверхонь.

Змістовний модуль 9

ПФ.Д.01.ПР.005.13

Універсальні та спеціалізовані верстатні пристрої

Тема 9 Універсальні та спеціалізовані верстатні пристрої

Спорядження для токарних гвинторізальних верстатів

9.2 Автоматизація технологічного спорядження

9.3 Пристрої для автоматичних ліній і верстатів

9.4 Пристрої для верстатів із програмним керуванням

9.1. Спорядження для токарних гвинторізальних верстатів

Токарно-гвинторізальні оброблювальні верстати комплектуються переважно стандартним спорядженням верстатобудівними заводами. їх здебільшого комплектують технологічними пристроями для встановлення та закріплення заготованок і різальних інструментів. Ці пристрої практично стали невід'ємною частиною самих верстатів. До них, перш за все, належать патрони та оправки, що використовуються для встановлення та закріплення заготованок і різальних інструментів, і супорти з поворотними головками для закріплення та спрямування різальних інструментів. Перелічене спорядження достатньою мірою уніфіковане, відповідає нормам взаємозамінності та чинних державних стандартів, широко застосовується для багатьох типів металорізальних верстатів і доволі чітко охарактеризоване у технічній літературі розглянемо деякі типові конструкції шпиндельних патронів.

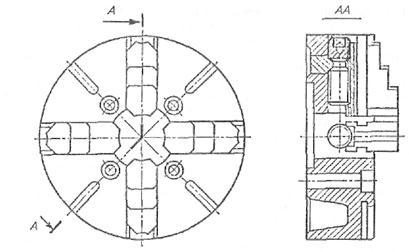

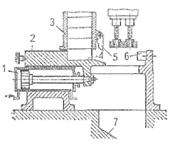

Трикулачковий важільно-клиновий патрон (рисунок 9.1) дає змогу центрувати та закріплювати циліндричні (й не тільки) заготованки різних розмірів у межах габаритів патрона та робочих переміщень його рухомих елементів. Циліндричну суцільну заготованку встановлюють між рифленими поверхнями трьох кулачків, розміщених у радіальному напрямку під кутом 120° один до одного. Циліндричну ж порожнисту заготованку встановлюють на зовнішні рифлені поверхні кулачків. За допомогою тяги 1, яка рухається від силового рушія, рухомої втулки 2, важелів 3 і повзунів 4, на яких закріплені кулачки, вони можуть переміщатись у радіальному напрямку до центра або від нього, затискаючи та відпускаючи заготованку. Кулачки можна переставляти, повертаючи їх на 180°, або замінювати іншими під час налагодження верстата. Це дає змогу значно розширити асортимент встановлюваних заготованок.

Згідно з чинними стандартами такі патрони бувають дво- та трикулачковими, з найбільшим габаритом патрона 125...630 мм, мають силу затискання заготованок 12000...75000 Н, точність центрування заготованок ± 0,15 мм. Цю точність можна значно підвищити шляхом додаткового оброблення поверхонь кулачків після їх встановлення та закріплення на оброблювально-му верстаті.

Рис. 9.1. Трикулачковий важільно-клиновий патрон

Близькі за параметрами до описаного патрона дво- та трикулачкові клинові патрони, побудовані за схемою клиноплунжерного затискача. Вони відзначаються простою та надійною конструкцією, але мають значно менші переміщення кулачків (3...14 мм) та відповідно менші сили затискання заготованок.

Трикулачковий патрон, побудований за схемою спірально-рейкового затискача, переважно застосовують з ручним рушієм.

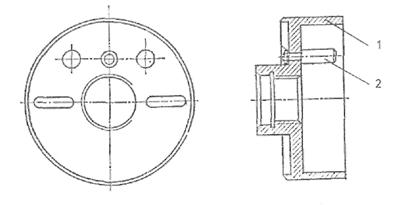

Рисунок 9.2. Чотирикулачковий гвинтовий патрон

Рисунок 9.3. Повідковий патрон

Широко використовують три- та чотирикулачкові патрони з незалежним переміщенням кулачків за допомогою гвинтових затискачів (рисунок 9.2). Такі патрони не забезпечують одночасного із закріпленням центрування загото-ванок, що зумовлює значно нижчу продуктивність праці з ними. Перевагою їх є можливість встановлення та закріплення нециліндричних і несиметричних заготованок. Найбільший габарит таких патронів згідно зі стандартом може бути 160...1000 мм.

Повідковий патрон (рисунок 9.3) дає змогу обробляти заготованки, встановлені у центрах або на центрових оправках. Хомутик, встановлений на заго-тованці чи на оправці, приводиться в рух за допомогою штиря 2, закріпленого на корпусі 1 патрона. Найбільший габарит таких патронів згідно зі стандартом 160...400 мм, а діаметри оброблюваних заготованок — 5... 125 мм.

Стандартами передбачено також виготовлення повідкових дво- та трикулачкових патронів, які забезпечують затискання заготованок за допомогою радіальних переміщень кулачків з використанням відцентрових сил або пневморушіїв. Діаметри оброблюваних заготованок для двокулачкового патрона — 10... 150 мм і для трикулачкового — 65... 140 мм.

9.2. Автоматизація технологічного спорядження верстатів

Як свідчить аналіз штучного часу, потрібного для виготовлення виробів у машинобудуванні, частка допоміжного часу може становити його половину. Удосконалення основного устаткування механоскладального виробництва, значне підвищення його продуктивності зумовлює ще більше зростання частки допоміжного часу. Тому створення відповідного технологічного спорядження для автоматизованого виробництва є сьогодні одним з основних

напрямів підвищення ефективності машинобудівного виробництва, продуктивності праці та поліпшення її умов.

Вимоги, що ставляться до технологічного спорядження автоматизованого виробництва, залежать від його типу, маси та розмірів заготованок, рівня шкідливості виробничих процесів, кількості оброблюваних заготованок тощо.

За рівнем автоматизації розрізняють часткову та повну автоматизацію виробничого процесу. Для часткової автоматизації у першу чергу автоматизують основне устаткування, а це вимагає відповідного технологічного спорядження.

Технологічне спорядження для автоматизованого устаткування дає змогу встановлювати, закріплювати та знімати заготованки, обертати їх на потрібний кут під час оброблення, контролювати й вимірювати форму та розміри оброблюваних поверхонь, керувати рухом робочих інструментів тощо.

Для повної автоматизації, окрім цього, автоматизують процес транспортування заготованок і готових виробів, контроль їх якості як під час оброблення (включно з активним контролем), так і після його закінчення, подання у зону різання мастильно-охолоджувальних рідин, прибирання та транспортування стружки тощо. Повністю автоматизоване виробництво не вимагає участі робітників, вони зобов'язані тільки завантажувати магазини чи бункери потрібною кількістю заготованок, технологічних пристроїв та інструментів, наглядати за справністю устаткування, спорядження, допоміжних пристроїв, механізмів тощо.

Застосування технологічного спорядження, яке може працювати у автоматичному режимі, часто дає змогу на базі універсальних верстатів створювати автоматизоване та напівавтоматизоване виробництво виробів машинобудування.

Вимоги до пристроїв, призначених для автоматизованого виробництва, значно вищі, ніж до звичайних. У них використовують різні блокувальні та контрольні механізми, що запобігають неправильному встановленню та закріпленню заготованок. Відсутність заготованки зумовлює подання у систему керування верстатом сигналу несправності та зупинку верстата. Як і для звичайних пристроїв, для пристроїв автоматизованого виробництва використовують здебільшого механічні, пневматичні, гідравлічні, електричні та комбіновані рушії.

Керують рушіями технологічного спорядження для автоматизованого виробництва за допомогою кулачків, упорів, золотників, кінцевих вимикачів тощо, використовуючи для цього рухомі органи верстатів і пристроїв (столів, головок, бабок, супортів, шпинделів, кареток, напрямних тощо).

Для повної чи часткової автоматизації верстатів застосовують також спеціальні командоапарати (контролери, релейні блоки, процесори тощо). Вони можуть бути розташовані безпосередньо на верстатах або на деякій відстані від них (дистанційне керування).

Розглянемо деякі приклади автоматизації технологічного спорядження універсальних верстатів. Порівняно легко автоматизувати кулачкові та цангові патрони для токарних, свердлильних та інших верстатів, шо мають рушій, розташований на задньому кінці шпинделя. Цей спосіб розміщення

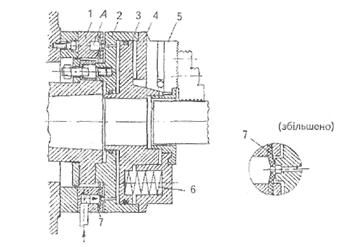

Рис. 9.4. Трикулачковий клиновий патрон з рушієм, розміщеним на задньому кінці шпинделя

рушія має суттєві недоліки. Його навіть порожниста тяга, розташована у шпинделі, обмежує можливості оброблення пруткових заготованок і загото-ванок з хвостовиками. Обертові циліндри, розміщені здебільшого на задньому кінці шпинделя, вимагають додаткового балансування, спеціального загородження, значно навантажують радіальні вальниці; необертові циліндри навантажують упорні вальниці, що прискорює їх спрацювання.

У радіальних пазах корпуса 1 трикулачкового патрона (рисунок 9.4) переміщуються кулачки 2, з рифленою поверхнею яких спряжені змінні накладні кулачки 5. Гвинти 4 та сухарі 3 служать для закріплення накладних кулачків під час налагодження патрона. Розміщена в отворі корпуса муфта б для зв'язку з кулачками має три пази з кутом нахилу 15° і приводиться у рух від штока рушія. Осьове переміщення муфти спричинює радіальне переміщення кулачків для затискання чи відпускання заготованки. Для заміни чи переставляння кулачків у муфті б передбачено отвір b для ключа. У робочому положенні муфта утримується штифтом 9, що одночасно є упором, який обмежує обертання муфти під час замінювання кулачків. Підпружинені штифти 8 утримують кулачки від випадання після їх виведення із зачеплення з муфтою. Втулка 7 запобігає потраплянню у патрон бруду та стружки, а отвір а у ній використовують для встановлення напрямних втулок, упорів, центрів тощо.

Частково позбавлені недоліків, що їх мають патрони з рушіями на задньому кінці шпинделя, патрони з рушіями, розташованими у самих патро-

Частково позбавлені недоліків, що їх мають патрони з рушіями на задньому кінці шпинделя, патрони з рушіями, розташованими у самих патро-

Рис. 9.5. Трикулачковий пружинно-клиновий патрон з пнєвмоциліндром

нах. Розглянемо трикулачковий патрон із вбудованим у нього пнєвмоциліндром (рисунок 9.5). Кільце 1 нерухомо закріплене до торця бабки верстата, а корпус 2 патрона центрується та закріплюється на фланці шпинделя. З правого боку корпус, що є одночасно робочим циліндром, закритий кришкою 4, у якій є радіальні пази для кулачків 5. На маточині поршня З є три повздовжні пази, розміщені один відносно одного через 120° і нахилені до осі під кутом 15°. У цих пазах розміщені кінці кулачків, що утворюють з пазами несамогальмівні з'єднання. Під час лінійного переміщення поршня зчеплені з його пазами кулачки переміщаються у радіальних напрямках, затискаючи чи відпускаючи оброблювану заготованку.

Стиснуте повітря через штуцер і отвори у нерухомому кільці 1 надходить у кільцевий паз А і далі через отвори у гумовому ущільнювальному кільці 7 та отвори у корпусі 2 у ліву порожнину циліндра. Рух поршня під дією стиснутого повітря вправо зумовлює відповідний рух кулачків у радіальних напрямках від центра.

Після перемикання розподільного крана повітря з циліндра виходить у атмосферу, а пружини б повертають поршень 3 у початкове положення, водночас переміщуючи кулачки у радіальному напрямку до центра, затискаючи заготованку.

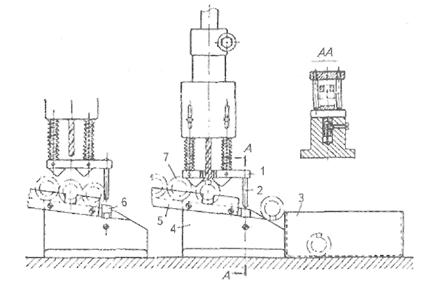

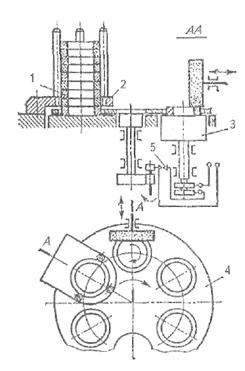

Автоматизовані верстати та технологічні пристрої мають бути забезпечені автоматизованим подаванням заготованок. Розглянемо пристрій для оброблення втулок з автоматизованим подаванням заготованок на робоче місце та прибиранням оброблених деталей (рисунок 9.6). Кондукторна плита 1 прикріплена до гільзи шпинделя верстата за допомогою двох напрямних скалок і пружин, насаджених на них. Заготованки 7, що котяться з бункерного орієнтувального пристрою у нахиленому жолобі 5, закріпленому на корпусі 4 пристрою, затримуються на робочому місці за допомогою підпружи-неного упора 6, що виступає над поверхнею жолоба тільки тоді, коли шпиндель з кондукторною плитою перебуває у верхньому положенні.

Рисунок 9.6. Пристрій для оброблення втулок з автоматизованим подаванням заготованок

Після опускання шпинделя з кондукторною плитою закріплений на ній призматичний захоплювач фіксує положення заготованки на робочому місці, а два штифти 2, натискаючи на упор б, прибирають його нижче від поверхні жолоба (див. АА), звільняють оброблену заготованку і дають їй змогу скотитися у тару 3. Пристрій з автоматизованим подаванням та прибиранням оброблених заготованок (рисунок 9.7) використовують для оброблення плоских заготованок на свердлильних, фрезерних, шліфувальних, багатошпиндельних верстатах. Під час опускання шпиндельної бабки чи самого шпинделя золотник

Після опускання шпинделя з кондукторною плитою закріплений на ній призматичний захоплювач фіксує положення заготованки на робочому місці, а два штифти 2, натискаючи на упор б, прибирають його нижче від поверхні жолоба (див. АА), звільняють оброблену заготованку і дають їй змогу скотитися у тару 3. Пристрій з автоматизованим подаванням та прибиранням оброблених заготованок (рисунок 9.7) використовують для оброблення плоских заготованок на свердлильних, фрезерних, шліфувальних, багатошпиндельних верстатах. Під час опускання шпиндельної бабки чи самого шпинделя золотник

Рисунок 9.7 Автоматизований пристрій для оброблення призматичних заготованок

впускає стиснуте повітря у ліву порожнину циліндра 7, а поршень, перемішаючись вправо разом з повзуном 2, переміщує та притискає нижню заготованку 4 до упора 6. Після оброблення заготованки шпиндель, піднімаючись вверх, за допомогою золотника подає повітря у праву частину циліндра 1. Поршень його, переміщуючись разом з повзуном 2 вліво, звільнює оброблену заготованку, яку песик 5 зіштовхує у жолоб 7. У виїмку на повзуні 2 з магазина З чи бункера падає наступна заготованка.

Автоматизований пристрій для шліфування поршневих кілець на плоскошліфувальному верстаті зображений на рис. 9.8. По одній за-готованці У з магазина 2 за допомогою дискового сепаратора 4, що періодично повертається на кут 60°, подається на електромагнітний стіл 3 для шліфування. Після оброблення сепаратор скидає заготованки в отвір, напрямлений до магазина готових деталей чи проміжних за-готованок.

Рисунок 9.8. Автоматизований пристрій для плоскошліфувального верстатастола,

Вмикають і вимикають живлення електромагнітного узгоджене з обертанням сепаратора, за допомогою вимикача 5.

9.3. Пристрої для автоматичних ліній і верстатів

Пристрої для автоматичних ліній та верстатів поділяють на стаціонарні та рухомі (пристрої-супутники). Перші з них, жорстко закріплені на робочих місцях автоматичної лінії чи верстата, застосовуються для встановлення та закріплення у них заготованок, що підлягають обробленню. Звільнені після оброблення заготованки переносяться на наступну позицію за допомогою транспортно-орієнтувальних пристроїв. Здебільшого під час оброблення на кількох позиціях (робочих місцях) заготованка не змінює свою орієнтацію.

За кількістю одночасно оброблюваних заготованок пристрої класифікують як одно- та багатомісні, а за кількістю робочих місць — одно- та бага-топозиційні.

Пристрої для автоматичних ліній і верстатів відрізняються від пристроїв для універсальних верстатів тим, що у них подавання, встановлення та

закріплення заготованок, а також знімання їх після оброблення виконується за допомогою простих рухів транспортувальних пристроїв, роботів і маніпуляторів.

Установними елементами пристроїв для оброблення корпусних, плоских і призматичних заготованок переважно є опорні пластинки, розміщені як продовження напрямних планок транспортного пристрою. Заготованки здебільшого переміщуються за допомогою прямолінійних напрямних, базуються на плоских поверхнях та двох циліндричних отворах. Установними елементами, окрім плоских пластинок, можуть бути два опорні висувні пальці з конічними фасками. Після переміщення заготованки у пристрій кроковим транспортером ці пальці висуваються й, вирівнюючи положення заготованки, базують її у пристрої за допомогою циліндричних поверхонь. Затискачі автоматизованих пристроїв мають забезпечувати надійне закріплення заготованок у пристрої.

Щоб уникнути аварійних та інших непередбачуваних ситуацій, автоматичні пристрої обладнують контрольними перетворювачами правильності положення заготованки. Правильність положення та наявність заготованки у пристрої контролюють за допомогою пневматичних, електричних, механічних і комбінованих перетворювачів. Здебільшого контролюють положення базових поверхонь заготованки чи додаткових елементів. Наприклад, якщо контрольний палець не увійшов у базовий отвір заготованки на потрібну глибину, то її положення вважають неправильним, тому робочі агрегати не вмикають і оброблення не починають.

Роботу пристроїв чітко узгоджують з рухами робочих агрегатів і транспортних механізмів. Усі агрегати автоматизованої лінії чи верстата мають бути надійними.

Конструкції пристроїв узгоджують з конструкціями монтажних вузлів автоматичних ліній чи верстатів і виконують відповідно до вимог автоматизованого виробництва.

Використання рухомих (висувних) опорних елементів зумовлює збільшення похибок базування заготованок. Тому під час конструювання таких пристроїв особливу увагу приділяють заходам забезпечення заданої точності їх базування. Суттєво впливає на точність базування заготованок жорсткість і надійність їх закріплення. Для цього застосовують самогальмівні (клинові, ексцентрикові, гвинтові) механізми, використання яких забезпечує надійне утримання заготованок навіть після непередбаченого зниження тиску у пневматичних чи гідравлічних системах.

Для забезпечення надійності роботи пристроїв важливо своєчасно очищати їх від стружки та бруду. Для цього днища у корпусах пристроїв роблять нахиленими, продувають робочі місця стиснутим повітрям, промивають їх мастильно-охолоджувальними рідинами тощо.

Розглянемо схему переміщення, встановлення та закріплення корпусних заготованок на автоматичній лінії для їх оброблення (рисунок 9.9). Заготованку 1 переміщують на задані відстані по напрямних 2 кроковим транспортером з песиками 3. Остаточно встановлюють та базують заготованку за допомогою двох базових отворів і висувних пальців 4 й закріплюють за допомогою

Розглянемо схему переміщення, встановлення та закріплення корпусних заготованок на автоматичній лінії для їх оброблення (рисунок 9.9). Заготованку 1 переміщують на задані відстані по напрямних 2 кроковим транспортером з песиками 3. Остаточно встановлюють та базують заготованку за допомогою двох базових отворів і висувних пальців 4 й закріплюють за допомогою

Рисунок 9.9. Схема переміщення, встановлення та закріпленнякорпусних заготованок

гідравлічних затискачів 5. Керують роботою гідрозатискачів крокового транспортера, висувних пальців та оброблювальних агрегатів за допомогою пульта керування чи програмного пристрою.

Пристрої-супутники застосовують для транспортування встановлених і закріплених на них заготованок на всі робочі позиції оброблення. Такі пристрої дають змогу полегшити встановлення та закріплення заготованок на робочих позиціях під час їх оброблення і переважно використовуються для заготованок складної конфігурації. Пристрій-супутник має бути достатньо жорстким, придатним для надійного базування на ньому заготованок і самого супутника на транспортері.

Пристроями-супутниками здебільшого є жорсткі плити, кутники, порожнисті призми тощо. Заготованку на початковій позиції встановлюють і закріплюють на супутнику, під час транспортування та оброблення вона переміщується разом із ним, а на кінцевій позиції їх відокремлюють. Перед закріпленням наступної заготованки супутник очищують від стружки та бруду.

Для скорочення часу оброблення заготованок суміщають процеси їх встановлення, оброблення та знімання, а також очищення та ремонтування пристроїв-супутників, збільшують їх кількість порівняно з кількістю робочих позицій.

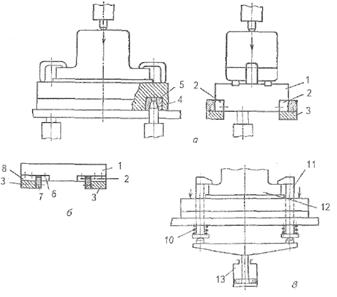

Прості пристрої-супутники зображені на рисунок 9.10. До корпуса 1 (рисунок 9.10, а) закріплені стійкі проти спрацювання планки 2, за допомогою яких супутник може ковзатись по напрямних З транспортера. Пальці 4 та втулки 5 служать для фіксування супутника на робочій позиції. Інша конструкція напрямних супутника зображена на рисунок 9.10, б. Корпус 1 може ковзати по напрямних планках 3 транспортера, а бічний напрямок забезпечують напрямні пластинки 7. Для меншого спрацювання робочих поверхонь супутника до нього кріплять стійкі проти спрацювання планки 6 і 8.

Підвищують точність і надійність базування заготованок шляхом додаткового закріплення супутника за допомогою спеціальних пневматичних чи

Підвищують точність і надійність базування заготованок шляхом додаткового закріплення супутника за допомогою спеціальних пневматичних чи

Рисуноу 9.10. Пристрої-супутники для автоматичних ліній та верстатів

гідравлічних затискачів, які притискають супутник під час оброблення заготованок до жорстких напрямних транспортного пристрою та звільняють його на час руху між позиціями. У деяких конструкціях таких пристроїв з цією ж метою застосовують ще й самогальмівні механізми.

Кріплять заготованки до супутника здебільшого за допомогою гвинтових затискачів, а для зручності роботи з ними використовують різні засоби механізації ручної праці (механічні, електричні, пневматичні тощо), якими обладнують першу та останню позиції автоматичних лінії чи верстата Ускладнює безпосереднє використання пневматичних чи гідравлічних затискачів на супутникових пристроях необхідність підведення відповідного живлення до споживачів, що розміщені на них і рухаються разом з ними.

Заготованки закріплюють за допомогою пружинних затискачів, докладаючи при цьому невеликих зусиль (рисунок 9.10, в). Під час встановлення та знімання заготованки 12 прихоплювані 11 відтискаються вверх пневматичним чи гідравлічним затискачем 13, який, стискаючи пружини, звільняє за-готованку.

У досконаліших виробничих системах для цього використовують складніші автоматичні механізми (гідропневмопружинні акумулятори тощо). Окрім

перелічених лінійних супутникових пристроїв використовують також поворотні, карусельні, багатомісні та спеціальні пристрої.

До пристроїв-супутників для групових і змінно-потокових (переналагоджуваних) автоматичних ліній, у яких передбачена можливість встановлення різних за формою та розмірами заготованок, відповідно висувають додаткові вимоги. Установці та закріплювальні механізми таких пристроїв здебільшого мають змінні елементи (призми, планки, штирі, шайби тощо).

Конструктивно відрізняються від розглянутих пристрої-супутники, призначені для оброблення тіл обертання. їх особливості зумовлені способами базування та закріплення заготованок.

Для супутникових пристроїв та їх елементів розроблені державні стандарти.

9.4. Пристрої для верстатів із програмним керуванням

Оброблення заготованок на верстатах з програмним керуванням (ПК) відрізняється значним асортиментом заготованок, складністю їх форми та високою концентрацією операцій. Верстати з ПК забезпечують також вищу жорсткість, точність оброблення тощо. Тому до пристроїв для верстатів з ПК висувають відповідні вимоги. Вони мають забезпечувати встановлення та закріплення у них різних за формою та розмірами заготованок, вільний доступ багатьох різальних інструментів до оброблюваних поверхонь з різних боків заготованок, бути достатньо жорсткими, міцними та надійними, придатними для швидкого переналагоджування.

Універсальність верстатів з ПК вимагає відповідної універсальності технологічного спорядження, тобто придатності його для оброблення широкого асортименту заготованок. Наприклад, для токарних верстатів ефективними є самоцентрувальні швидкопереналагоджувані патрони, що дають змогу встановлювати та закріплювати заготованки різної форми та розмірів. Ці патрони мають здебільшого пневмо-, гідро- чи електрорушії і забезпечують надійне механізоване або автоматизоване закріплення заготованок.

Для базування таких заготованок як вали на токарних верстатах з ПК застосовують декілька схем. У першій з них для передавання крутного моменту заготованкам, встановленим у центрах верстатів, застосовують кулачкові патрони з самоустановними кулачками. Заготованки центрують за допомогою передніх і задніх центрів, а кулачки патрона роблять самоустановними. При потребі базування заготованки торцевою її поверхнею застосовують здебільшого передній самоустановний (підпружинений) центр.

У другій схемі крутний момент заготованкам, встановленим у центрах, передається за допомогою повідкових патронів з двома чи трьома ексцентриковими кулачками та рифленими робочими поверхнями. Під час оброблення кулачки самозатягуються та передають крутний момент заготованці. Збільшення сил різання зумовлює відповідно більші сили затискання заготованки.

Недоліком обох схем є потреба у перевстановленні заготованки для оброблення її з обох боків, а також деякі труднощі, зумовлені переходом з патронних на центрові роботи.

Для передавання крутного моменту до заготованки за третьою схемою застосовують повідкові патрони з торцевими самоустановними зубцями чи штирями (рисунок 9.11). У зубчастому патроні (рисунок 9.11, а) заготованка, спрямована за допомогою підпружиненого центра 5, притискається торцевою поверхнею до зубців втулки 2, встановленої на корпусі 4 патрона та зафіксованої пружинним кільцем 3, обертається за допомогою повідків 1.

Штирковий патрон (рисунок 9.11, б) також має підпружинений центр 11, а для передавання руху від патрона до заготованки обладнаний ще спеціальним диском 8 зі вставленими у отвори загостреними штирями 9, які неробочими кінцями впираються у самоустановний підп'ятник б, з'єднаний сферичною поверхнею зі втулкою 5. Заготованка під час оброблення притискається торцевою поверхнею до загострених кінців штирів 9. Втискання загострених зубців чи штирів у торцеву поверхню заготованки дає змогу передавати їй крутний момент від шпинделя. Під час оброблення заготованки сили різання збільшують тиск на торцеву поверхню, що сприяє її

Рисунок 9.11. Патрони повідкові зубчасті (а) та штиркові (б)

закріпленню. Завдяки самовстановленню зубців чи штирів на торцевій поверхні заготованки вони втискаються у неї на однакову глибину незалежно від неперпендикулярності торцевої поверхні до осі заготованки. З метою швидкого переналагодження патронів на оброблення різних за діаметром заготованок їх комплектують змінними самоустановними зубчастими втулками та дисками зі штирями.

Для фрезерних, свердлильних, розточувальних і багатоопераційних верстатів з ПК широко застосовують універсальні та універсально-налагоджувані пристрої. До них належать універсально-налагоджувані лещата з упором та призматичними змінними губками для повного базування плоских і циліндричних заготованок. Здебільшого на столі верстата встановлюють двоє та більше лещат, що дає змогу знімати оброблену та встановлювати нову заготованку під час оброблення попередньої. Для лещат переважно використовують пружинно-гідравлічний рушій, що працює в автоматичному режимі.

Найчастіше для цих верстатів застосовують універсально-налагоджувані пристрої з накладними плитами чи палетами. Вони закріплені на столах верстатів, а пристрої та заготованки встановлюють на їх робочих поверхнях. Ці поверхні можуть мати сітки пазів, гладких, різьбових і східчастих отворів у різних комбінаціях, які застосовують для встановлення у них елементів пристроїв. Комплекти таких універсально-налагоджуваних пристроїв (столів-супутників, плит, палет, кутників, призм, планок, пальців тощо) дають змогу швидко складати потрібні пристрої для встановлення й закріплення заготованок різної конструкції та розмірів, а також застосовувати для цього автоматизоване проектування та виготовлення цих пристроїв за допомогою ЕОМ.

Для верстатів фрезерно-свердлильно-розточувальної групи часто застосовують спеціалізовані налагоджувані пристрої, призначені для закріплення близьких за конфігурацією заготованок (фланців, дисків, трибів, шестерень, втулок, кілець тощо). Такі пристрої здебільшого є результатом поєднання базової частини (комбінованого трикулачкового чи іншого патрона) та комплекту змінних елементів (опор, кулачків, пальців, тяг тощо).

Для оброблення великої кількості заготованок порівняно малих розмірів часто використовують багатомісні пристрої, що дають змогу послідовно чи одночасно обробляти заготованки як одним, так і кількома робочими інструментами. Завдяки цьому способу оброблення заготованок скорочується час їх оброблення за рахунок економії часу для додаткових переміщень стола верстата, зменшується кількість переставлянь робочих інструментів, підвищується точність розмірів деталей. Недоліком універсально-налагоджуваних пристроїв є використання в них гвинтових ручних затискачів.

Універсально-складані пристрої, що складаються із стандартних елементів, не мають такого недоліку. Вони придатні для застосування на верстатах з програмним керуванням, допускають як ручне, так і автоматизоване їх проектування та виготовлення. Базові стандартні плити, що входять у такі комплекти, можуть містити один чи кілька вмонтованих чи окремих гідроблоків, або пневмогідравлічних перетворювачів, що дає змогу механізувати та автоматизувати процес закріплення заготованок.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1063; Нарушение авторских прав?; Мы поможем в написании вашей работы!