КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні питання 3 страница

|

|

|

|

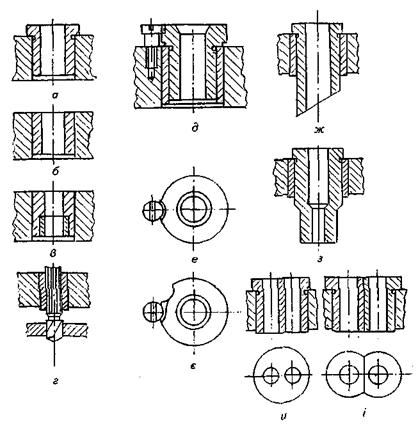

Сталі втулкивиробляють без буртика (рис.унок 6.7, б-г) і з буртиком (рисунок 6.7, а). їх здебільшого використовують у малосерійному виробництві, коли під час використання пристрою не виникає частої потреби заміни втулки, спричиненої спрацюванням її робочої поверхні.

Рисунок 6.7 Кондукторні втулки

Для зменшення часу, потрібного для заміни втулок, застосовують змінні (рисунок 6.7, е) та швидкозмінні (рисунок 6.7, с) втулки, встановлювані у пристроях за допомогою проміжних втулок (рисунок 6.7, д), що утримуються від обертання та піднімання головкою спеціального гвинта.

Швидкозмінні втулкивідрізняються від змінних формою вирізу на буртику, що дає змогу знімати їх без викручування закріплювального гвинта. Для зручності буртик швидкозмінної втулки має накатану поверхню.

Спеціальні втулкизастосовують тоді, коли використання стандартних втулок неможливе чи не забезпечує потрібного ефекту. На рисуноку 6.7, в, г, ж-і зображені спеціальні втулки. Втулку (рисунок 6.7, ж) використовують для свердління отворів у нахилених до його осі поверхнях, подовжену швидкозмінну втулку (рисунок 6.7, з) — для оброблення отворів у западинах заготованки, а зрізані (рисунок 6.7, 0 та подвоєні (рисунок 6.7, и) втулки для оброблення отворів, розташованих близько один від одного.

Змінні втулкиздебільшого використовують у великосерійному та масовому виробництві. їх вставляють з мінімальними гарантованими проміжками у сталі втулки, що переважно запресовані у корпуси пристроїв.

Використання кондукторних втулок дає змогу обходитись без розмічування заготованок, зменшувати биття осей різальних інструментів відносно осей їх обертання, підвищувати якість оброблюваних поверхонь, точність їх форми та розмірів.

Для забезпечення стійкості проти спрацювання кондукторні втулки виготовляють з якісних сталей. Втулки для оброблення отворів діаметром до 25 мм роблять зі сталей марок У10А, У12А, 9ХС з гартуванням до твердості HRC 62...65, для отворів діаметром понад 25 мм — зі сталей 20, 20Х з подальшим цементуванням на глибину 0,8... 1,2 мм і гартуванням до цієї ж твердості [4]. Такі втулки витримують до 15 тисяч свердлінь отворів глибиною, що не перевищує їх діаметра.

За значенням середньої інтенсивності спрацювання робочих поверхонь кондукторних втулок, що залежить від режимів різання, розмірів оброблюваних отворів, матеріалів різальних інструментів, втулок і оброблюваних заготованок, стану їх поверхонь тощо, визначають термін служби заданої втулки чи кількість свердлінь, що може бути виконана за її допомогою.

Значно збільшують стійкість втулок проти спрацювання за рахунок запресовування в їхню нижню частину додаткової втулки, виготовленої з твердих стопів (рисунок 6.7, в). Підвищення довговічності роботи втулок досягають також, збільшуючи їх довжину (рисунок 6.7, г). Такі втулки переважно застосовують для направляння комбінованих інструментів (наприклад, свердла-розвертачки) та для оброблення отворів у тонкостінних заготованках. Припасуваня втулок у корпусах пристроїв та інструментів у втулках добирають з мінімальними проміжками або натягами.

Відстань від нижнього торця втулки до поверхні заготованки приймають у межах від третини до цілого діаметра оброблюваного отвору. Менші відстані беруть для свердління у крихких матеріалах (чавуні чи бронзі), а більші — у сталі та інших в'язких матеріалах. Такі розміри запобігають потраплянню стружки в отвори втулок й збільшенню їх спрацювання.

Обертові втулкизастосовують для направляння розточувальних скалок, борштанг розточувальних пристроїв під час оброблення отворів великих діаметрів та з великими швидкостями різання. Обертання втулки разом з різальним інструментом значно зменшує спрацювання та збільшує строк служби. Обертова втулка (рисунок 6.8) складається з корпуса 1, втулки 8, кульок 6 та голок 4, які разом з корпусом творять подвоєну (упорно-радіальну) вальни-цю кочення. Кільця 5 і 2 утримують кульки та голки від випадання. Втулки з голчастими вальницями мають малі габарити, допускають високі швидкості різання та відрізняються значною стійкістю проти спрацювання.

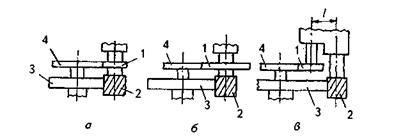

Приклади застосування втулок у накладних свердлильних кондукторах, що базуються на отвір і циліндричну зовнішню поверхню заготованки, зображені на рисунку 6.9, а і б. Такі кондуктори використовують переважно для радіально-свердлильних верстатів.

Для послідовного свердління багатьох отворів у малих заготованках з кількох боків на вертикально-свердлильних верстатах часто застосовують перекидні кондуктори (рисунок 6.9, в), які забезпечують легке переміщення та перекидання разом із заготованкою під час оброблення на столі верстата.

Риунок 6.9 Приклади застосування втулок для накладних (а, 6) і перекидного (в) кондукторів

Копіювачі— це пристрої, які застосовують для оброблення фасонних і складних за профілем поверхонь. Вони направляють різальний інструмент по заданій траєкторії його руху відносно заготованки. Використовують копіювачі на токарних, фрезерних, стругальних, шліфувальних та інших оброблювальних верстатах. Використання їх дає змогу обходитись без розмічування заготованок, ручного керування рухом різальних інструментів і заготованок під час оброблення криволінійних поверхонь, підвищує точність розмірів оброблюваних поверхонь, продуктивність праці, розширює технологічні можливості верстатів тощо.

Спосіб оброблення замкненого складного контура на вертикально-фрезерному верстаті зображено на рисунок 6.10, а. Прикріплені один до одного копіювач 4 та заготованка 3 обертаються зі заданою швидкістю навколо спільної осі.

Рисунок 6.10 Фрезування замкненого профілю за допомогою копіювачів

Відстань між цією віссю та віссю обертання фрези змінюється відповідно до профілю копіювача. Для схеми (рисунок 6.11, а) діаметри ролика 1 та фрези 2 однакові, тому профіль обробленої заготованки 3 буде таким же, як і профіль копіювача 4. Для схеми (рисунок 6.11, б) діаметри ролика та фрези неоднакові, тому профіль обробленої заготованки буде еквідистантним профілю копіювача. Для схеми (рисунок 6.11, в) діаметри ролика та фрези можуть бути однаковими чи різними, а профіль обробленої заготованки буде відрізнятися від профілю копіювача залежно від відстані між осями обертання ролика та фрези.

У всіх розглянутих схемах осі ролика та фрези залишаються нерухомими, а заготованка разом з копіювачем, встановлені на шпинделі технологічного пристрою, обертаються навколо спільної осі зі сталою кутовою швидкістю. Повздовжній рух стола за допомогою електричного двигуна оброб-лювального верстата вимикають. Притискання ролика до копіювача, що служить за кулачок, з достатньою для процесу різання силою забезпечують за допомогою важок, пружини або пневмоциліндра, які переміщують стіл верстата.

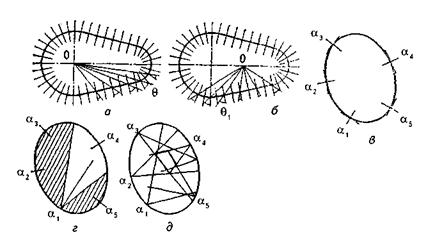

Потрібний профіль копіювача визначають за наступною методикою. Спочатку викреслюють профіль заданої деталі у довільному масштабі (1:1 чи збільшеному) і добирають центр обертання заготованки таким чином, щоби кут тиснення був найменшим. На рисунок 6.11, а і б зображені два варіанти розташування центра обертання О, для яких кут тиснення, що утворюється між радіальним променем з центра обертання та нормаллю до профілю у точці перетину його променем, становить відповідно Q і Q1 Для симетричних профілів найліпше положення центра обертання збігається з центром маси контура та знаходиться на осі його симетрії. Для складних профілів центр обертання визначають за умовою отримання найменшого кута тиснення.

Знайти центр обертання деталі чи копіювача можна за допомогою пробних геометричних побудов (рисунок 6.11, а-д). Спочатку в окремих точках профілю а1, а2, а3 ... будують нормалі (рисунок 6.11, в), потім у обидва боки від кожної нормалі під однаковими гострими кутами до них проводять лінії (на

Рисунок 6.11. Схема визначення центра обертання копіювала

рисунок 6.11, г це зображено для точки а1). Ділянки, що знаходяться ззовні від цих ліній, штрихують. Після цього посередині контура залишається незаштрихований багатокутник (рисунок 6.11, д). Зменшуючи кут між нормалями та лініями, отримують багатокутник, який можна звести до точки, що буде шуканим центром обертання заготованки.

Зі знайденого центра обертання проводять радіальні промені (рисунок 6.12, а), на яких будують дотичні до профілю деталі кола. їх радіус має дорівнювати радіусу фрези, але не може бути більший від радіуса вигнутої ділянки профілю.

Від центрів проведених кіл відкладають відрізки l, що дорівнюють відстані між осями ролика та фрези, а в отриманих точках на радіальних променях будують дотичні кола, що мають радіус ролика. По цих колах проводять плавну огинальну криву, яка є профілем проектованого копіювача, побудованим відповідно до прийнятого масштабу.

Рисунок 6.12Схеми побудови профілів- копіювачів для оброблення з коловим (а) і лінійно-поступовим (б) подаваннями

Побудова профілю копіювача для оброблення незамкнених профілів на копіювально-фрезерних верстатах (рисунок 6.12, б) значно простіша. Замість радіальних променів перпендикулярно до напрямку подавання різального інструмента проводять паралельні лінії. Положення профілю деталі відносно них має бути таким, щоби кут тиснення був найменшим. Досягають цього обертанням профілю деталі відносно цих ліній, а потрібний профіль отримують плавним огинанням кіл, що мають радіус ролика.

Подібно будують профіль копіювача для оброблення тіл обертання на токарному верстаті.

Для компенсації зміни діаметра фрези, зумовленого її загострюванням, ролик 1 та копіювач З доцільно робити конічними (рисунок 6.12.6) з кутом нахилу 10...15°. Щоб розмір обробленої заготованки 2 залишався сталим, після загострення фрези ролик переміщують вздовж осі на потрібну відстань.

Копіювач і ролик виготовляють зі стійких проти спрацювання високо-вуглецевих чи цементованих сталей і гартують до твердості HRC 58...62.

6.3. Пристрої для виставлення різальних інструментів на заданий розмір

Розмірне налагодження різальних інструментів за допомогою пробних проходів і вимірювань забирає багато часу. Для прискорення цього процесу застосовують спеціальні налагоджувальні пристрої, які дають змогу одночасно підвищити точність виставляння чи налагодження інструментів. Найпростішими з них є встановлювачі та шаблони.

Встановлювачами різальних інструментівє спеціальні пластинки, закріплені на технологічних пристроях на заданій відстані від опорних елементів, які дають змогу виставляти на задані розміри різальні інструменти під час налагодження верстатів без пробних проходів і використання вимірювальних приладів. Найчастіше їх використовують для оброблення заготованок на токарних і фрезерних верстатах. Стандартизовані встановлювачі, залежно від розмірів, на які налагоджують різальні інструменти, можуть бути лінійними та кутовими.

На технологічних пристроях їх розміщують так, щоб забезпечити до них вільний доступ різальних інструментів і щоб вони не заважали встановленню та обробленню заготованок.

Розглянемо приклади застосування кутових встановлювачів для фрезерних (рисунок 6.13, а, в, е-з) і токарних верстатів (рисунок 6.13, б, г, д). Встановлювачі 1 служать для виставляння різальних інструментів на задані лінійні, а встановлювачі 2 — на кутові розміри. З метою зменшення спрацювання робочих поверхонь встановлювачів між ними та різальними інструментами під час виставляння останніх па заданий розмір використовують розмірні щупи З(рисунок 6.13, б).

За допомогою розмірного ланцюга (рисунок 6.13, в) визначають розміри встановлювачів і щупів. Для налагоджування інструментів зі щупом найменший розмір оброблюваної поверхні

Рисунок 6.13. Приклади застосування встановлювачів і шаблонів

(6.1)

(6.1)

де Аmіn і Вmіn—найменші розміри оброблюваної поверхні і встановлювана зі щупом, мм;  найменший розмір щупа, мм; Епд — пружне деформування технологічної системи під час оброблення, мм.

найменший розмір щупа, мм; Епд — пружне деформування технологічної системи під час оброблення, мм.

Найбільший розмір оброблюваної поверхні

(6.2)

(6.2)

де  , — найбільші розміри відповідної оброблюваної поверхні, встановлювана зі щупом і самого щупа, мм; ЕВ — точність (похибка) налагодження розміру В, мм; ТВ — допуск розміру В, мм.

, — найбільші розміри відповідної оброблюваної поверхні, встановлювана зі щупом і самого щупа, мм; ЕВ — точність (похибка) налагодження розміру В, мм; ТВ — допуск розміру В, мм.

Для забезпечення заданої точності оброблення розміру А має задовольнятись умова, що

де ТА— допуск розміру А, заданий у робочому кресленні.

Підставивши в останній вираз значення розмірів  отримаємо

отримаємо

Знаючи з практики, що ТВ= 0,01...0,02 мм; Th = 0,005 мм; ЕВ =0,03...0,04 мм, можна визначити технологічну точність оброблення розміру А як ТА > 0,045...0,065 мм.

Оброблення без щупа забезпечує дещо вищу його технологічну точність на значення допуску розміру щупа (0,005 мм).

Часто замість стало закріплених на технологічних пристроях встановлювачів (рисунок 6.13, г і д) використовують шаблони, які інколи називають габаритами. Шаблони — це плоскі чи циліндричні встановлювані для різальних інструментів, що здебільшого не прикріплені до технологічних пристроїв і можуть бути знімними та обертовими. Найчастіше їх використовують для налагодження різальних інструментів на токарних верстатах.

Розглянемо приклад встановлення двох підрізних різців за допомогою плоского шаблона 4, що може бути знімним і відкидним (рисунок 6.13, г). Під час налагоджування шаблон ставлять у робоче положення, виставляють з його допомогою різці та повертають чи зовсім знімають його з пристрою верстата. Кільце 4 (рисунок 6.13, д) також служить за обертовий шаблон для розмірного встановлення різця. Його насаджують на оправку разом з оброблюваною заготованкою 5.

Виставляння чи налагодження різальних інструментів на заданий розмір полягає у плавному підведенні їх до зіткнення зі встановлювачами (щупами) чи шаблонами.

Виготовляють встановлювані, щупи та шаблони зі стійких проти спрацювання сталей У7А чи 20Х (з цементуванням робочих поверхонь) з гартуванням до твердості HRC 55...60.

КОНТРОЛЬНІ ПИТАННЯ

1.Класифікація спорядження для переміщення та налагодження різальних інструментів і заготованок.

2.Які є пристрої для спрямування різальних інструментів?

3.Конструкції та призначення кондукторних втулок.

4.Види спеціальних кондукторних втулок.

5.Призначення обертових втулок.

6.Що таке перекидні кондуктори?

7.Для чого призначені копіювачі?

8.Як будують профіль копіювача?

9.Особливості побудови профілю копіювача для копіювально-фрезерних верстатів.

10.Кіасифікація пристроїв для розмірного налагодження різальних інструментів.

11.Призначення встановлювачів і шаблонів.

Змістовний модуль 7

ПФ.Д.01.ПР.005.11

Ділильне та поворотне обладнання

Тема 7 Ділильне та поворотне обладнання

Пристрої для переміщення заготованок

До пристроїв, що переміщують заготованки відносно різальних інструментів, належать обертові та ділильні столи, стояки, головки тощо.

Значна кількість виготовлюваних деталей мають різні отвори, що розміщені по колу чи з різних боків заготованки, тому їх оброблення потребує іноді декількох встановлювань заготованки та відповідно значного допоміжного часу. Дещо зменшують цей час за рахунок використання накладних і перекидних кондукторів, але це зумовлює застосування ручної праці.

Істотно зменшити частку допоміжного часу та обсяг ручних робіт можна за допомогою спеціальних обертових пристроїв. Вони можуть мати вертикальну, горизонтальну та нахилену вісь обертання, залежно від чого їх називають відповідно столами (з вертикальною віссю) та стояками(з горизонтальною віссю). За конструкцією стояки можуть бути одно- чи двоопорними.

Столи та стояки переважно мають корпус (нерухому частину) і планшайбу (обертову частину). Кути обертання визначають за допомогою колової ноніусної шкали та фіксатора. Палець кутового фіксатора розташований у корпусі, а фіксувальні втулки — у планшайбі чи спеціальному диску, що обертається разом з планшайбою. Цикл обертання планшайби на одне ділення вимикає фіксатор, включає поворот планшайби разом із заготован-кою та повторне вмикання фіксатора. Усі ці рухи можуть бути ручними, механізованими та автоматичними. Механізовані та автоматичні обертові пристрої обладнують ручними, ніжними, пневматичними, гідравлічними, електричними чи комбінованими рушіями. Ступінь їх механізації та автоматизації переважно залежить від типу виробництва, маси та габаритів заготованок, використовуваного основного устаткування тощо.

Найчастіше використовують накладні обертові столи для свердлильних і фрезерних верстатів, які встановлюють на столах верстатів і застосовують здебільшого у комплекті з багатошпиндельними свердлильними головками. Спеціальні багатошпиндельні верстати комплектують такими столами на заводах-виготовлювачах.

На планшайбах обертових столів і стояків встановлюють опорні та установці елементи, за допомогою яких закріплюють одну чи декілька заготованок на столах для їх оброблення на верстаті.

Накладний обертовий стіл простої конструкції зображено на рисунку 7.1 Планшайба 1 стола встановлена на порожнистий шпиндель 2, що обертається у втулці 10, запресованій у корпусі стола 11. У корпусі стола запресована також втулка 7 рейкового фіксатора 5, що може западати у втулку З під дією пружини 6. Керують фіксатором ручкою 4. Планшайбу встановлено на корпусі за допомогою упорної кулькової вальниці, що складається з кульок 13 і двох кілець 14. Осьовий проміжок, необхідний для вільного обертання шпинделя з планшайбою, регулюють гайкою 8 і стопорять гвинтом 9. Базують робочі технологічні пристрої на планшайбі за допомогою циліндричної цапфи конусного пальця, встановленого у конічному гнізді шпинделя, та радіальних пазів стола.

Основні розміри та технічні вимоги до обертових столів стандартизовані. Стандартами передбачені столи нормальної та підвищеної точності, з ручним і механізованим рушіями, з діаметрами план-шайби 250... 1250 мм.

Обертові (ділильні) стояки бувають одно- та двоопорні. Одноопорні стояки застосовують для закріплення малих і середніх, а двоопорні — для важких і великих заготованок, що не можуть бути надійно та жорстко закріплені консольно. Двоопорні стояки складаються з основного та допоміжного стояків, змонтованих на спільній плиті. Стандартизовані стояки можуть мати круглу чи квадратну планшайби з поперечними розмірами 200... 1250 мм.

Двоопорний ділильнийстояк (рисунок 7.2) складається з допоміжного заднього 1 та основного переднього 2 стояків і опорної плити 3. Основний стояк, обладнаний електромеханічним рушієм, може мати круглу чи квадратну планшайбу. Непаралельність основної осі стояка та задньої опори відносно опорної поверхні плити не перевищує 0,05 мм по всій довжині, а допуск співвісності цих осей менший ніж 0,05 мм. Радіальне биття отвору d відносно обох осей менше 0,02 мм. За установку служить поверхня В.

Двоопорний ділильнийстояк (рисунок 7.2) складається з допоміжного заднього 1 та основного переднього 2 стояків і опорної плити 3. Основний стояк, обладнаний електромеханічним рушієм, може мати круглу чи квадратну планшайбу. Непаралельність основної осі стояка та задньої опори відносно опорної поверхні плити не перевищує 0,05 мм по всій довжині, а допуск співвісності цих осей менший ніж 0,05 мм. Радіальне биття отвору d відносно обох осей менше 0,02 мм. За установку служить поверхня В.

Рисунок 7.1 Обертовий стіл

На фрезерних верстатах використовують як стандартизовані універсальні ділильні головки з дисками чи лімбами та комплектом змінних зубчастих коліс, так і нестандартизовані спеціальні ділильні механізми. Останні хоч і менш універсальні, зате значно дешевші, жорсткіші та надійніші в експлуатації.

Спеціальні ділильні головки переважно складаються з корпуса, обертової частини, ділильного механізму з фіксатором і механізму закріплення рухомої частини.

Спеціальні ділильні головки переважно складаються з корпуса, обертової частини, ділильного механізму з фіксатором і механізму закріплення рухомої частини.

Рисунок 7.2 Двоопорний ділильний стояк з електромеханічним рушієм

Відмінність ділильних головок від обертових столів і стояків полягає у тому, що заготованки у ділильних головках встановлюють і закріплюють за допомогою центрів (за наявності задньої бабки), кулачкових патронів, цанг та інших центрувальних пристроїв, розміщених на шпинделі головки. На обертових столах заготованки встановлюють і закріплюють, використовуючи спеціальні технологічні пристрої, розміщені на планшайбі стола.

У великосерійному виробництві також використовують дво- та тришпиндельні ділильні головки.

У корпусі простої ділильної головки з ручним рушієм (рисунок 7.3), що складається з кутника 5 та плити 12, вмонтований шпиндель 7, на одному кінці якого закріплено трикулачковий патрон, а на другому — фланець 4 з пружинним фіксатором. В осьовому напрямку шпиндель зафіксований гайкою 3, а кутник 5 містить дванадцять розміщених по колу та запресованих сталевих втулок 10. Для повороту шпинделя на заданий кут відтягують ручку 2 з фіксатором 9 і повертають шпиндель з патроном до моменту западання фіксатора під дією пружини 8 у наступне гніздо. У заданому положенні шпиндель закріплюють додатково затискачем за допомогою ручки 11.

Відмінності обертових столів і ділильних головок, які використовують для фрезерних верстатів, порівняно з тими, що їх використовують для свердлильних верстатів, полягають у більшій жорсткості перших і потребі надійного їх закріплення на столах верстатів (за допомогою двох напрямних шпонок замість однієї тощо).

Рисунок 7.3 Ділильна головка з горизонтальною віссю обертання та ручним рушієм

Обертові столи дають змогу забезпечувати безперервне оброблення заготованок, що дуже важливо у серійному виробництві. Тоді на обертовому столі закріплюють декілька (залежно від розмірів заготованок) спеціальних пристроїв для встановлення та закріплення заготованок. Під час оброблення однієї заготованки на початковій позиції встановлюють нову, а на кінцевій у цей час знімають уже оброблену заготованку. Це дає змогу значно зменшувати допоміжний час оброблення. Ще більшу ефективність цього способу оброблення забезпечують використанням механізованих та автоматизованих пристроїв.

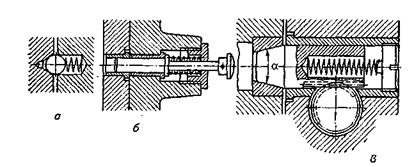

В обертових столах, стояках і ділильних головках з ручними рушіями використовують різні конструкції фіксаторів (рисунок 74). Кульковий фіксатор (рисунок 7.4, а) дуже простий за конструкцією, але точність і міцність його невеликі. Принцип роботи полягає у западанні кульки під дією стиснутої пружини у задану конічну западину. Це дає змогу утримувати від взаємного зміщення обидві частини пристрою під час оброблення заготованки.

Рисунок 7.4 Фіксатори обертових пристроїв

Фіксатор з витяжним циліндричним пальцем (рисунок 7.4,6) може сприймати значний момент від сил оброблення, але не забезпечує високої точності поділу кута через наявність проміжків у рухомих з'єднаннях. Дещо вищу точність забезпечує фіксатор з конічною частиною фіксувального пальця (рисунок 7.4, в). Кут конуса пальця приймають 15°. Пальці та втулки стандартизованих фіксаторів виготовляють зі сталі стійкої проти спрацювання та гартують до твердості HRC 55...60.

Окрім фіксаторів у обертових, ділильних та інших пристроях часто використовують різні виштовхувачі, які полегшують виймання заготованок із пристроїв після їх оброблення.

КОНТРОЛЬНІ ПИТАННЯ.

1. Пристрої для переміщення заготованок.

2. Обертові столи, стояки та головки.

3.Характеристика обертових столів.

4.Для чого застосовують обертові стояки?

5.Де використовують ділильні головки?

6.Класифікація ділильних головок.

7.Принцип дії механічних фіксаторів.

8.Призначення виштовхувачів.

Змістовний модуль 8

ПФ.Д.01.ПР.005.12

Корпуси та допоміжні елементи пристроїв

Тема 8 Корпуси та допоміжні елементи пристроїв

Корпус є базовою деталлю, що поєднує всі елементи пристосування. На корпусі монтують настановні елементи, затискні пристрої, деталі для напрямку інструмента, а також допоміжні деталі й механізми. Корпус сприймає сили обробки й закріплення заготівлі.

Вимоги, пропоновані до корпусів пристосувань:

- корпус повинен бути твердим і міцним при мінімальній масі;

- зручним для очищення від стружки й відводу СОЖ;

- забезпечувати швидку й зручну установку й знімання заготівель;

- забезпечувати установку й закріплення пристосування на верстаті без вивірки (для цього передбачають напрямні елементи - пазові шпонки й бурти, що центрують);

- простий у виготовленні, забезпечувати безпека роботи (неприпустимі гострі кути, малі просвіти між рукоятками й корпусом);

- корпуси пересувних або кантуемих пристосувань для свердління повинні бути стійкими при різних положеннях на столі верстата, також корпуса виконують із литими або вставними ніжками, що обмежують контакт зі столом верстата.

Корпус на столі верстата кріплять за допомогою болтів, заводимих у Т-подібних пази стола, або за допомогою прихватов.

Для виготовлення корпусів застосовують сірий чавун СЧ12 або сталь Ст. 3. В окремих випадках (для корпусів поворотних пристосувань) - легкі сплави на алюмінієвій основі.

Корпуси пристосувань виготовляють литтям, зварюванням, куванням, різанням, зборкою з нормалізованих вузлів.

Литтямвиконують переважно корпуси складної конфігурації (строки їхні виготовлення тривалі).

Зварюванням також можна одержати корпуси складної конфігурації, але строки виготовлення тут нижче.

Куванням і різанням сортового прокату одержують корпуси простих конфігурацій і невеликих розмірів.

У корпусах збірного типу обсяг механічної обробки трохи зростає, а твердість знижується.

Корпуси верстатних пристосувань із невеликими силами різання можна виконувати з епоксидних смол литтям у разові форми з гіпсу, картону, пластиліну.

Вибір варіанта виготовлення корпуса визначається умовами експлуатації пристосування, строками, собівартістю й технологією виготовлення.

Забезпечення твердості, вібростійкість й точності пристосувань

Твердість у першу чергу забезпечується в напрямку дії сил закріплення й різання. Для підвищення твердості варто застосовувати конструкції з малою кількістю стиків, зменшувати зазори в з'єднаннях й усувати внецентрове прикладання навантаження. Кращі цільні й зварені конструкції. Контактну твердість стиків, що працюють на стиск підвищують, зменшуючи шорсткість і волнистість сполучених поверхонь, застосовуючи шліфування й шабрування.

Мінливість сили різання й неоднорідність твердості верстатних пристосувань й інших елементів технологічної системи визначають виникненнявібрацій.

При вібрації збільшується шорсткість оброблюваної поверхні, погіршуються умови роботи різального інструменту.

Для зменшення вібрації необхідно збільшувати твердість пристосування; зменшувати висоту пристосування й довжину виступаючих консольних елементів; використати додаткові опори; збільшувати розміри опорних поверхонь; використати елементи, що демпфірують.

При кресленні загального виду й деталей пристосування призначають допуски на його розміри.

По точності виконання ці розміри можна розбити на три групи.

До першої групи ставляться:

а) розміри тих сполучень, від яких залежить точність виконуваної обробки (наприклад, відстань між осями кондукторних втулок свердлильного пристосування); б) розміри настановних елементів, від точності яких залежить положення заготівлі в пристосуванні.

До другої групи ставляться розміри тих сполучень, від яких точність обробки не залежить (наприклад, розміри сполучень затискних пристроїв, виштовхувачів і так далі).

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 855; Нарушение авторских прав?; Мы поможем в написании вашей работы!