КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проверочный расчет 1 страница

|

|

|

|

10. Определить коэффициент полезного действия червячной передачи

h = tgg/ tg (g + j),

где g - делительный угол подъема линии витков червяка; j - угол трения. Определяется в зависимости от фактической скорости скольжения

us = uфw2d1/ 2cosg*103 (табл. 4.9).

Значения uф, d1, мм; g см 4.3, пп. 7, 8, 9; w2 - угловая скорость вала червячного колеса, 1/с (см. табл. 2.5).

Таблица 4.9. Значения угла трения j

| us, м/с | j | us,м/с | j | us,м/с | j |

| 0,1 0,5 1,0 | 4°30’…5°10’ 3°10’…3°40’ 2°30’…3°10’ | 1,5 2,5 | 2°20’…2°50’ 2°00’…2°30’ 1°40’…2°20’ | 1°30’…2°00’ 1°20’…1°40’ 1°00’…1°30’ | |

| Примечание. Меньшие значения – для материалов группы 1, большие – для групп 2 и 3 (см. табл. 3.5). |

11. Проверить контактные напряжения зубьев колеса sH, Н/мм2:

sH = 340 Ö Ft2 K £ [s]H

d1d2

где а) Ft2 = 2T2*103/d2 – окружная сила на колесе, Н;

б) К – коэффициент нагрузки. Принимается в зависимости от окружной скорости колеса

u2 = w2d2/ 2*103, м/с;

К = 1 при u2 £3 м/с; К=1,1…1,3 при u2 >3 м/с;

в) [s]H - допускаемое контактное напряжение зубьев колеса, Н/мм2 . Уточняется по фактической скорости скольжения us (см. формулы табл. 3.6);

г) значения Т2, Н*м; d1 и d2, мм; us, м/с; w2 , 1/с (см. 4.3, пп. 1, 9, 10). Допускается недогрузка передачи (sH < [s]H) не более 15% и перегрузка (sH > [s]H) до 5%. Если условие прочности не выполняется, то следует выбрать другую марку материала венца червячного колеса (см. 3.2, табл. 3.5) и повторить весь расчет передачи (см. 4.1, п.13).

12. Проверить напряжения изгиба зубьев колеса sF, Н/мм2:

sF = 0,7 YF2 Ft2 /b2m*K £ [s]F,

где а) значения m, мм; b2, мм; Ft2 , Н; К (см. 4.3, пп. 4, 9, 11);

б) YF2 - коэффициент формы зуба колеса. Определяется по табл. 4.10 интерполированием в зависимости от эквивалентного числа зубьев колеса

Zu2= Z2/cos3g.

Здесь g - делительный угол подъема линии витков червяка (см. 4.3, п. 9).

Таблица 4.10. Коэффициенты формы зуба YF2 червячного колеса

| Zu2 | YF2 | Zu2 | YF2 | Zu2 | YF2 | Zu2 | YF2 |

| 1,98 1,88 1,85 1,80 | 1,76 1,77 1,64 1,61 | 1,55 1,48 1,45 1,40 | 1,34 1,30 1,27 1,24 |

в) [s]F – допускаемые напряжения изгиба зубьев колеса, Н/мм2 (см. 3.2, п.2).

При проверочном расчете sF получаются меньше [s]F, так как нагрузочная способность червячных передач ограничивается контактной прочностью зубьев червячного колеса (см. 4.1, п. 14).

13. Составить табличный ответ к задаче 4(табл. 4.11).

В графе «Примечание» к проверочному расчету указать в процентах фактическую недогрузку или перегрузку передачи по контактным sH и изгибным sF напряжениям (см. пп. 11,12).

1.3Проверочный расчет валов

Проектный расчет валов на чистое кручение произведен в задаче 7. Проверочный расчет валов на прочность выполняют на совместное действие изгиба и кручения. При этом расчет отражает разновидности цикла напряжений изгиба и кручения, усталостные характеристики материалов, размеры, форму и состояние поверхности валов. Проверочный расчет проводится после завершения конструктивной компоновки и установления окончательных размеров валов (см. рис. 10.1…10.3).

Цель расчета -определить коэффициенты запаса прочности в опасных сечениях вала и сравнить их с допускаемыми:

S≥[S].

При высокой достоверности расчета [S]=1,3…1,5; при менее точной расчетной схеме [S]=1,6…2,1.

Расчетные коэффициенты запаса прочности определяются отдельно для быстроходного и тихоходного валов в такой последовательности:

1.Определить реакции в опорах окончательно принятых типо- размеров подшипников R1, R2 (см.8.2, пп. 1, 2, 4). Потому что:

а)Расстояние между точками приложения реакций в опорах подшипников lб, lт и расстояние между точками приложения консольной силы и реакции смежной опоры подшипника lоп, lм, предварительно замеренные на чертеже общего вида редуктора (см. рис. 7.3, 7.5, 7.7),изменяются, так как на чертеже общего вида привода уточняются длины ступеней валов l (см. рис. 10.2) и расстояние L между торцами подшипников (см. рис. 7.9;10.4,е;10.5,е;10.6,е;10.18)

б)Предварительное значение консольной силы муфты Fм (см. табл.6.2) изменяется в связи с ее расчетом при выборе муфты на чертеже общего вида привода (см. 10.7)

в)Если пригодность предварительно выбранного радиально-упорного подшипника не подтверждается и определяется другой радикально-упорный подшипник (см. табл. 9.7), то пересчитывается отклонение а суммарной реакции R от торца подшипника (см.7.5,п.7)

2.Расчитать значение крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях, построить эпюры и определить суммарные изгибающие моменты в наиболее загруженных сечениях вала (см. 8.2, пп. 1,2,3,5)

3.Проверить динамическую грузоподъемность подшипников Сrp (см. задачу 9)- только при значительном увеличении суммарных реакций R1 и R2 в опорах подшипников в сравнении с предварительно рассчитанными (см. 8.1,п.5.). При незначительных изменениях R1 и R2 проверочный расчет не требуется.

4.Наметить опасные сечения вала.

Опасное сечение вала определяется наличием источника концентрации напряжений при суммарном изгибающем моменте Мсум.

В проектируемых сравнительно коротких валах одноступенчатых редукторов, как правило, намечаются два опасных сечения на каждом валу: одно - на 3-й ступени под колесом (шестерней); второе на 2-й (а для быстроходного вала конического редуктора на 4-й) ступени под подшипником опоры, смежной с консольной нагрузкой (см. рис.10.1…10.3).

5.Определить источники концентрации напряжений в опасных сечениях.

а) Опасное сечение 2-й (а для быстроходного вала конического редуктора 4-й) ступени быстроходных и тихоходных валов определяют два концентратора напряжений - посадка подшипника с натягом и ступенчатый переход галтелью r между 2-й и 3-й (или 5-й) ступенью с буртиком t =(d3-d 2)/2 по табл. 10.6 или t =(d3-d 2)/2-h по табл.10.7 (см. рис. 10.10…10.13).

б) Концентрацию напряжений определяют:

для тихоходных валов – посадка колеса с натягом (см. рис. 10.1, п.4) и шпоночный паз (см. 10.3, п. 1; рис.10.13);

для быстроходных валов – соотношение диаметра впадин шестерни (червяка) df1 и диаметра 3-й ступени вала d3 (см.10.2, п.3).

Вал – червяк. Приdf1> d3 – концентратор напряжений – резьба (см. рис. 10,12,в);приdf1> d3 - ступенчатый переход галтелью r между диаметром впадин червяка df1 и диаметром ступени d3 с буртиком t =(d3-d 2)/2 по табл. 10.6 (см. рис. 10.12,а).

Вал – шестерня цилиндрическая. Приdf1< d3 - концентратор напряжений – шлицы (см. рис. 10.10, б - г); при df1> d3 (см. рис. 10.10,а) – источник концентрации напряжений такой же, как для вала – червяка (см. рис. 10.12,а).

Вал – шестерня коническая.. Приdf1< d3 - концентратор напряжений – шлицы (см. рис. 10.11,а) – при dfе1> d3(см. рис. 10.11,а) - источник концентрации напряжений такой же, как для вала – червяка (см. рис. 10.12,а).

При действии в расчетном сечении двух источников концентрации напряжений учитывают только наиболее опасный из них: с наибольшим отношением Кσ/Kd или Кτ/ Kd (см. п.6).

6.Определить напряжения в опасных сечениях вала, Н/мм2.

а)Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений σа равна расчетным напряжениям изгиба σи:

σа= σи=,

где М- суммарный изгибающий момент в рассматриваемом сечении, Н∙м (см. рис. 8.1…8.4); wнетто- осевой момент сопротивления сечения вала, мм (см. табл.11.1). Для определения wнетто круглого сплошного сечения вала при ступенчатом переходе принимают меньший из двух диаметров смежных ступеней.

б)Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла τа равна половине расчетных напряжений кручения τк:

τа= τк/2= мк∙103/2w рнетто,

где Мк – крутящий момент, Н∙м (см. рис.8.1…8.4); w рнетто- полярный момент инерции сопротивления сечения вала, мм 3 (см. табл.11.1). Для определения w рнетто – круглого сплошного сечения вала при ступенчатом переходе принимают меньший из двух диаметров смежных ступеней.

7.Определить коэффициент концентрации нормальных и касательных напряжений для расчетного сечения вала:

(Кσ)D= (Кσ/К D +КF-1)1/Ку;

(Кτ) D=(Кτ/К D +КF-1)1/Ку;

где Кσ и Кτ – эффективные коэффициенты концентрации напряжений. Они зависят от размеров сечения, механических характеристик материала и выбираются по табл. 11.2 (см. п.5, табл. 7.3); К D- коэффициент влияния абсолютных размеров поперечного сечения (табл. 11.3); КF - коэффициент влияния шероховатости (табл. 11.4); Ку – коэффициент влияния поверхностного упрочнения (табл. 11.5).

Для валов без поверхностного упрочнения коэффициенты концентрации нормальных и касательных напряжений определяют по формулам:

(Кσ)D= Кσ/К D +КF-1;

(Кτ) D= Кτ/К D +КF-1

8.Определить пределы выносливости в расчетном сечении вала, Н/мм2.

(σ-1) D= σ-1/(Кσ)D;

(τ-1) D= τ-1/(Кτ) D,

где σ-1 и τ-1 ≈0,58 σ-1- пределы выносливости гладких образцов при симметричном цикле изгиба и кручения, Н/мм2; σ-1 см. табл.7.3.

9. Определить коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sσ=(σ-1) D/ σа;

Sτ=(τ-1) D/τа.

10.Определить общий коэффициент запаса прочности в опасном сечении:

S = Sσ∙ Sτ/  ≥[S].

≥[S].

Как показала практика проектирования валов одноступенчатых редукторов на чистое кручение, проверочные расчеты на прочность повсеместно дают удовлетворительные результаты.

2 Практическая часть

2.1 Расчет мощности главного привода. Выбор электродвигателя

Для определения мощности привода найдем статический и динамический моменты, приложенные к кривошипному валу, по методике Ю.Ф.Шевакина.

Статический момент на валу кривошипа Мст, Н*м:

Мст=  , где

, где

коэффициент,учитывающий долю момента, расходуемого на холостой ход,

коэффициент,учитывающий долю момента, расходуемого на холостой ход,

начальный радиус ведущей валковой шестерни,

начальный радиус ведущей валковой шестерни,

η – коэффициент полезного действия кривошипно-шатунного механизма,

𝑟кр – радиус кривошипа,

коэффициент, определяемый динамикой и конструкцией стана:

коэффициент, определяемый динамикой и конструкцией стана:

,

,

где:

-длина шатуна,

-длина шатуна,

-дезаксиал,

-дезаксиал,

–угол поворота кривошипа в зонах подачи и поворота,

–угол поворота кривошипа в зонах подачи и поворота,

МΣпр –суммарный момент прокатки при прямом ходе клети, Н*м:

МΣпр.пр.ход=Рср*Rв*  ),

),

где:

Rв.расч.- расчетный радиус валка, мм:

Rв.расч=Rб-  ,

,

где:

Rб –радиус бочки валка,

R3 –радиус заготовки,

Rтр –радиус готовой трубы,

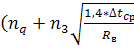

n𝑞 – коэффициент, зависящий от радиуса шестерни, диаметра заготовки и прокатываемой трубы,

nз –коэффициент формы очага деформации,

–среднее обжатие металла за цикл, мм:

–среднее обжатие металла за цикл, мм:

,

,

где:

толщина стенки заготовки,

толщина стенки заготовки,

-толщина стенки готовой трубы,

-толщина стенки готовой трубы,

-коэффициент дробности деформации,

-коэффициент дробности деформации,

Подстановка в формулу значения  при расчете момента прокатки прямого хода клети осуществляется с коэффициентом 0,7.

при расчете момента прокатки прямого хода клети осуществляется с коэффициентом 0,7.

ср –среднее полное давление металла на валки, мН:

ср –среднее полное давление металла на валки, мН:

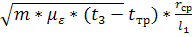

Рср=Rσ*σв50*(D3+Dтр)*  ,

,

где:

Rσ –коэффициент, который зависит от характера упрочнения металла,

σв50 –предел прочности материала при 50% деформации,

-произведение суммарной вытяжки на подачу (линейное смещение),

-произведение суммарной вытяжки на подачу (линейное смещение),

толщина стенки заготовки,

толщина стенки заготовки,

-толщина стенки готовой трубы,

-толщина стенки готовой трубы,

D3 –диаметр заготовки,

Dтр – диаметр готовой трубы,

rср/l1 –отношение среднего радиуса гребня ручья к длине рабочей части ручья без калибрующего участка.

Расчет среднего полного давления металла на валки осуществляем по калибровке:

МΣпр –суммарный момент прокатки при обратном ходе клети, Н*м:

МΣпр.об.ход=0,85*Рср* Rв.расч*(nз*  n𝑞),

n𝑞),

где:

Rв.расч- расчетный радиус валка,

-среднее обжатие металла за цикл (подстановка в формулу значения

-среднее обжатие металла за цикл (подстановка в формулу значения  при расчете момента прокатки обратного хода клети осуществляется с коэффициентом 0,3),

при расчете момента прокатки обратного хода клети осуществляется с коэффициентом 0,3),

Рср – средне полное давление металла на валки,

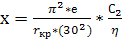

Динамический момент на валу кривошипа, Мд:

Мд =Gкл*  r2кр*n2,

r2кр*n2,

где:

Gкл –вес клети, n –число двойных ходов клети в минуту

-коэффициент, определяемый динамикой и конструкцией стана,

-коэффициент, определяемый динамикой и конструкцией стана,

-коэффициент, определяемый кинематикой кривошипно-шатунного механизма:

-коэффициент, определяемый кинематикой кривошипно-шатунного механизма:

,

,

где:

-угол поворота кривошипа в зонах подачи и поворота,

-угол поворота кривошипа в зонах подачи и поворота,

кр –радиус кривошипа

кр –радиус кривошипа

ш –длина шатуна,

ш –длина шатуна,

-дезаксиал,

-дезаксиал,

-коэффициент, определяемый кинематикой кривошипно-шатунного механизма:

-коэффициент, определяемый кинематикой кривошипно-шатунного механизма:

,

,

где:

η –к.п.д. кривошипно-шатунного механизма,

Расчет мощности электродвигателя главного привода считаем по статическому моменту Мст, приложенному к кривошипному валу.

Крутящий момент на тихоходном валу редуктора главного привода Т2, кН*м:

Т2=  ,

,

где:

Т3-крутящий момент на валу кривошипа,

U2-передаточное отношение приводного механизма

η –к.п.д. цилиндрической косозубой зубчатой передачи,

Требуемый крутящий момент на валу электродвигателя Т1, кН*м:

Т1=  ,

,

где:

Т2-крутящий момент на тихоходном валу редуктора,

U1-передаточное отношение редуктора главного привода,

η –к.п.д. закрытой конической передачи,

Угловая скорость на тихоходном валу редуктора  2, сек-1:

2, сек-1:

2 = U2*

2 = U2*  3,

3,

где:

2 –передаточное отношение приводного механизма,

2 –передаточное отношение приводного механизма,

3 –угловая скорость на валу кривошипа, сек-1:

3 –угловая скорость на валу кривошипа, сек-1:

3=

3=  ,

,

где:

-число оборотов кривошипного вала, т.е. число двойных ходов рабочей клети,

-число оборотов кривошипного вала, т.е. число двойных ходов рабочей клети,

угловая скорость на валу электродвигателя:

угловая скорость на валу электродвигателя:

1 = U1*

1 = U1*  2,

2,

где:

U1 –передаточное отношение редуктора главного привода,

2 –угловая скорость на тихоходном валу редуктора,

2 –угловая скорость на тихоходном валу редуктора,

электродвигателя Рдв., кВт:

электродвигателя Рдв., кВт:

дв.=

дв.=  1*Т1,

1*Т1,

где:

1 –угловая скорость на валу кривошипа,

1 –угловая скорость на валу кривошипа,

1 – требуемый крутящий момент на валу электродвигателя,

1 – требуемый крутящий момент на валу электродвигателя,

По значениям требуемой мощности и требуемого числа оборотов, выбираем электродвигатель постоянного тока типа ДП85 (мощностью 110 кВт и числом оборотов 700 об/мин) или аналог ему: асинхронный электродвигатель 4А типа 315М8 (закрытый обдуваемый мощностью 112кВт и числом оборотов 750об/мин) ГОСТ 19523-81.

2.2 Расчет деталей привода на прочность

Расчет редуктора главного привода на прочность.

1 Выбор электродвигателя. Кинематический расчет.

В соответствии с расчетами, выполненными в пункте 2.1, в качестве электродвигателя главного привода выбираем электродвигатель постоянного тока ДП85: мощностью 110кВт и числом оборотов 700об/мин.

Теоретическое передаточное отношение, Uтеор:

Uтеор =  ,

,

где:

-угловая скорость электродвигателя, сек-1:

-угловая скорость электродвигателя, сек-1:

,

,

где:

- частота оборотов двигателя,

- частота оборотов двигателя,

-угловая скорость вала кривошипных шестерен, сек-1:

-угловая скорость вала кривошипных шестерен, сек-1:

,

,

где:

n–число двойных ходов рабочей клети (число оборотов вала кривошипных шестерен).

Uпр- практическое передаточное отношение;

Uзуб1- передаточное отношение закрытой конической передачи,

Uзуб2 –передаточное отношение открытой зубчатой передачи,

погрешность передаточного отношения:

∆=  *100%

*100%

∆=0,99% и <6% -следовательно, условие выполнено.

Угловая скорость на быстроходном валу редуктора  1, сек-1:

1, сек-1:

1=

1=  дв

дв

Угловая скорость на тихоходном валу редуктора  2, сек-1:

2, сек-1:

2=

2=  ,

,

где:

1- угловая скорость на первом валу,

1- угловая скорость на первом валу,

-передаточное отношение первой закрытой передачи,

-передаточное отношение первой закрытой передачи,

Угловая скорость на валу кривошипных шестерен,  3, сек-1:

3, сек-1:

3=

3=  ,

,

где:

2-угловая скорость на втором валу,

2-угловая скорость на втором валу,

-передаточное отношение второй открытой передачи,

-передаточное отношение второй открытой передачи,

. Силовой расчет привода:

. Силовой расчет привода:

на валу двигателя Тдв, кН*м:

на валу двигателя Тдв, кН*м:

дв=

дв=  ,

,

где:

тр-требуемая мощность двигателя,

тр-требуемая мощность двигателя,

-угловая скорость на валу двигателя,

-угловая скорость на валу двигателя,

Т1, кН*м:

Т1, кН*м:

Т1=Тдв=

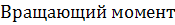

Вращающий момент на тихоходном валу редуктора Т2, кН*м:

Т2=Т1*Uзуб1*nзуб1*nподш,

где:

Т1-крутящий момент на первом валу,

Uзуб1-передаточное отношение первой закрытой передачи,

nзуб1-кпд закрытой конической передачи,

nподш –кпд подшипников,

Вращающий момент на валу кривошипных шестерен Т3, кН*м:

Т3=Т2*Uзуб2*nзуб2*nподш,

где:

Т2-крутящий момент на втором валу,

Uзуб2-передаточное отношение второй открытой передачи,

nзуб2- кпд косозубой передачи,

nподш –кпд подшипников,

3 Расчет закрытой конической передачи. Проектный расчет.

Внешний делительный диаметр колеса dе2, мм:

dе2≥165  ,

,

где:

U – передаточное отношение,

Т2 – крутящий момент на тихоходном валу,

Кнв – коэффициент неравномерной нагрузки по длине зуба, для круговых зубьев

- коэффициент вида конических колес,

- коэффициент вида конических колес,

н- допускаемое контактное напряжение колеса с менее прочным зубом, Н/мм2:

н- допускаемое контактное напряжение колеса с менее прочным зубом, Н/мм2:

н=0,45(

н=0,45( н1+

н1+  н2),

н2),

где:

н1-допусканмое контактное напряжение для зубьев шестерни, Н/мм2:

н1-допусканмое контактное напряжение для зубьев шестерни, Н/мм2:

н1=КНL1*

н1=КНL1*  н01,

н01,

где:

КНL1-коэффициент долговечности зубьев шестерни:

КНL1=  ,

,

где:

-число циклов перемены напряжений, соответствующее пределу выносливости,

-число циклов перемены напряжений, соответствующее пределу выносливости,

-число циклов перемены напряжений за весь срок службы:

-число циклов перемены напряжений за весь срок службы:

=573*

=573*  1*Lh,

1*Lh,

где:

1-угловая скорость быстроходного вала редуктора,

1-угловая скорость быстроходного вала редуктора,

Lh- срок службы привода,

Lh=365*Lr*tc*Lc,

где:

Lr-срок службы привода,

tc- продолжительность смены,

Lc- число смен,

Н01-допускаемое напряжение, соответствующее пределу контактной выносливости, Н/мм2:

Н01-допускаемое напряжение, соответствующее пределу контактной выносливости, Н/мм2:

Н01=1,8НВср+67,

Н01=1,8НВср+67,

где:

НВср - средняя твердость заготовки шестерни,

н2- допускаемое контактное напряжение для зубьев колеса, Н/мм2:

н2- допускаемое контактное напряжение для зубьев колеса, Н/мм2:

н2= КНL2*

н2= КНL2*  н02,

н02,

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 397; Нарушение авторских прав?; Мы поможем в написании вашей работы!