КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проверочный расчет 2 страница

|

|

|

|

где:

КНL2-коэффициент долговечности зубьев шестерни:

КНL2=  ,

,

где:

-число циклов перемены напряжений, соответствующее пределу выносливости,

-число циклов перемены напряжений, соответствующее пределу выносливости,

- число циклов перемены напряжений за весь срок службы:

- число циклов перемены напряжений за весь срок службы:

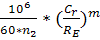

=573*

=573*  2*Lh,

2*Lh,

где:

2-угловая скорость быстроходного вала редуктора,

2-угловая скорость быстроходного вала редуктора,

Lh-срок службы привода,

Н02-допускаемое напряжение, соответствующее пределу контактной выносливости, Н/мм2:

Н02-допускаемое напряжение, соответствующее пределу контактной выносливости, Н/мм2:

Н02=1,8НВср+67,

Н02=1,8НВср+67,

где:

НВср - средняя твердость заготовки шестерни,

Округляем величину среднего диаметра колеса до стандартного значения,

Определяем углы делительных конусов шестерни δ1 и колеса δ2:

δ2=arctg U

Внешнее конусное расстояние Rе, мм:

Rе =

Ширина зубчатого венца шестерни и колеса b, мм:

b=ψR*Rе,

где:

ψR- коэффициент ширины венца,

Rе- внешнее конусное расстояние,

Округляем значение b до стандартного

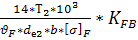

Внешний окружной модуль для колес с круговыми зубьями mte, мм:

mte=  ,

,

где:

-коэффициент, учитывающий распределение нагрузки по ширине венца,

-коэффициент, учитывающий распределение нагрузки по ширине венца,

- коэффициент вида конических колес,

- коэффициент вида конических колес,

- допускаемые напряжения изгиба зубьев колеса с менее прочным зубом, Н/мм2:

- допускаемые напряжения изгиба зубьев колеса с менее прочным зубом, Н/мм2:

=

=  *

*  ,

,

где:

- допускаемое напряжение изгиба зубьев колеса, Н/мм2:

- допускаемое напряжение изгиба зубьев колеса, Н/мм2:

=1,03*НВср,

=1,03*НВср,

где:

НВср- средняя твердость заготовки колеса,

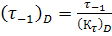

- коэффициент долговечности для зубьев колеса,

- коэффициент долговечности для зубьев колеса,

В связи с повышенными нагрузками, приводящими к быстрому истиранию зубьев шестерен, увеличиваем модуль и принимаем

Число зубьев колеса Z2 и шестерни Z1:

Z2=  ,

,

Z1=  ,

,

Фактическое передаточное число Uф:

Uф  ;

;

Отклонение фактического передаточного числа от заданного ∆U:

∆U=  *100%;

*100%;

Действительные углы делительных конусов шестерни  1 и колеса

1 и колеса  2:

2:

δ2=arctg U

Таблица 3 Основные геометрические параметры конической передачи.

| Параметр | Шестерня | Колесо | |

| Диаметр | Делительный | dе1=mte*Z1 dе1=4*69=276мм | dе2=mte*Z2 dе2=4*172=688мм |

| Вершины зубьев | dае1= dе1+1,64(1+xn1) mte  dае1=276+2(1+0,21)4*

*cos21.80=281,4мм

dае1=276+2(1+0,21)4*

*cos21.80=281,4мм

| dае2= dе2+1,64(1+xn2) mte  dае2=688+2(1+0,21)4*

*cos21.80=693,6мм

dае2=688+2(1+0,21)4*

*cos21.80=693,6мм

| |

| Впадины зубьев | dfе1= dе1-1,64(1-xn1) mte  dfе1=276-2(1-0,21)4*

*cos21.80=271,8мм

dfе1=276-2(1-0,21)4*

*cos21.80=271,8мм

| dfе2= dе2-1,64(1-xn2) mte  dfе2=688-2(1-0,21)4*

*cos21.80=683,8мм

dfе2=688-2(1-0,21)4*

*cos21.80=683,8мм

|

Проверочный расчет

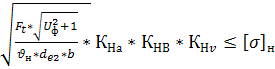

Проверка контактных напряжений растяжения зубьев σн, Н/мм2:

σн=470  ,

,

где:

-окружная сила в зацеплении, Н:

-окружная сила в зацеплении, Н:

2-крутящий момент на тихоходном валу,

2-делительный диаметр колеса,

2-делительный диаметр колеса,

На- коэффициент, учитывающий распределение нагрузки между зубьями,

На- коэффициент, учитывающий распределение нагрузки между зубьями,

НВ-коэффициент не равномерности нагрузки по длине зуба,

НВ-коэффициент не равномерности нагрузки по длине зуба,

КНv- коэффициент динамической нагрузки, зависящей от окружной скорости колес и степени точности передачи

коэффициент вида конических колес,

коэффициент вида конических колес,

Условия прочности при растяжении выполняются, так как расчетные напряжения на растяжение не превышают допустимые.

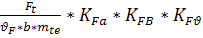

Проверочный расчет на изгиб зубьев колеса:

σF2=YF2*YB*  ≤[σ]F2,

≤[σ]F2,

где:

σF2 –напряжение изгиба зубьев колеса, Н/мм2;

YF2 –коэффициент формы зуба колеса,

YB –коэффициент, учитывающий наклон зуба,

-модуль зацепления,

-модуль зацепления,

–окружная сила в зацеплении,

–окружная сила в зацеплении,

-коэффициент, учитывающий распределение нагрузки между зубьями,

-коэффициент, учитывающий распределение нагрузки между зубьями,

-коэффициент неравномерности нагрузки по длине зуба,

-коэффициент неравномерности нагрузки по длине зуба,

-коэффициент динамической нагрузки, зависящий от окружной скорости колеса и степени точности передачи,

-коэффициент динамической нагрузки, зависящий от окружной скорости колеса и степени точности передачи,

2 –ширина зубчатого венца,

2 –ширина зубчатого венца,

Напряжения изгиба зубьев шестерни, Н/мм2:

σF1= σF2*  ≤[σ]F1,

≤[σ]F1,

где:

σF2 –напряжение изгиба зубьев колеса,

YF2- коэффициент формы зуба шестерни,

Определим допускаемые напряжения изгиба шестерни:

[σ]F1=KFL1*[σ]F01,

где:

KFL1-коэффициент долговечности для зубьев шестерни:

КFL=  ,

,

где:

-число циклов перемены напряжений, соответствующее пределу выносливости,

-число циклов перемены напряжений, соответствующее пределу выносливости,

- число циклов перемены напряжений за весь срок службы,

- число циклов перемены напряжений за весь срок службы,

[σ]F01-допускаемое напряжение изгиба шестерни, Н/мм2:

Определим допускаемые напряжения изгиба шестерни:

[σ]F2=KFL2*[σ]F02,

где:

KFL1-коэффициент долговечности для зубьев шестерни:

КFL=  ,

,

где:

-число циклов перемены напряжений, соответствующее пределу выносливости,

-число циклов перемены напряжений, соответствующее пределу выносливости,

- число циклов перемены напряжений за весь срок службы,

- число циклов перемены напряжений за весь срок службы,

[σ]F02-допускаемое напряжение изгиба шестерни, Н/мм2:

[σ]F02=1,03*НВср

Условия прочности на изгиб зубьев колеса и шестерни выполняются, так как расчетные напряжения на изгиб не превышают допустимые:

Для шестерни,

Для колеса,

Проектный расчет валов редуктора.

Диаметр приводного конца 1вала, мм:

dв1=  ,

,

где:

Т1-момент кручения 1 вала,

-допускаемое напряжение на кручение,

-допускаемое напряжение на кручение,

Принимаем стандартное значение,

Диаметр 1 вала под 1 подшипник dп1, мм:

dп1=

Диаметр 1 вала под 2 подшипник dп2, мм:

dп2=

Диаметр приводного конца 2 вала dв2, мм:

dв2=  ,

,

где:

Т2-момент кручения 1 вала

-допускаемое напряжение на кручение,

-допускаемое напряжение на кручение,

Принимаем стандартное значение, dв2=100мм;

По конструктивным соображениям вместо шестерни выбираем вал-шестерню.

Для вал-шестерни выбираем роликовый радиально-упорный двухрядный подшипник – 7521 ГОСТ6364-52

Для второго вала выбираем роликовый радиально-упорный однорядный подшипник – 7624

Таблица 4 Конструктивные размеры корпуса редуктора

| Параметры | Ориентировочные соотношения |

| Толщина стенки корпуса | δ=0,025аw+1=13 |

| Толщина крышки корпуса | δ=0,02аw+1=10 |

| Толщина верхнего пояса корпуса | b=1,5 s=27 |

| Толщина нижнего пояса корпуса | b1=1,5 s1=23 |

| Толщина ребер основания корпуса | m=0.85 s=15 |

| Толщина ребер крышки | m1=0.85 s1=13 |

| Диаметр фундаментных болтов | 40мм |

| Диаметр болтов у подшипников | 25мм |

| Диаметр болтов соединения корпуса с крышкой | 30мм |

| Диаметр штифта | 20мм |

| Длина штифта | 40мм |

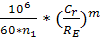

Проверка долговечности подшипников.

На ведущем валу редуктора:

L10h≥[ L10h],

где:

L10h-базовая долговечность, часы;

[ L10h]-требуемая долговечность подшипников,

L10h=а1*а23*  ,

,

где:

а1-коэффициент надежности,

а23- коэффициент, учитывающий влияние качества подшипников,

- частота вращения 1 вала,

- частота вращения 1 вала,

- базовая динамическая грузоподъемность подшипника,

- базовая динамическая грузоподъемность подшипника,

- эквивалентная нагрузка, Н:

- эквивалентная нагрузка, Н:

=(X*V*Rr+Y*Ra)*Kσ*KT,

=(X*V*Rr+Y*Ra)*Kσ*KT,

где:

X-коэффициент радиальной нагрузки,

V-коэффициент вращения,

Rr-суммарная реакция на подшипнике,

Y-коэффициент осевой нагрузки,

Ra-осевая нагрузка подшипника,

Kσ-коэффициент безопасности,

KT- температурный коэффициент,

Условие долговечности для подшипников 1 вала выполняется, так как расчетная долговечность больше допустимой.

На ведомом валу редуктора:

L10h=а1*а23*  ,

,

где:

а1-коэффициент надежности,

а23- коэффициент, учитывающий влияние качества подшипников,

- частота вращения 2 вала,

- частота вращения 2 вала,

- базовая динамическая грузоподъемность подшипника,

- базовая динамическая грузоподъемность подшипника,

- эквивалентная нагрузка, Н:

- эквивалентная нагрузка, Н:

=(X*V*Rr+Y*Ra)*Kσ*KT,

=(X*V*Rr+Y*Ra)*Kσ*KT,

где:

X-коэффициент радиальной нагрузки,

V-коэффициент вращения,

Rr-суммарная реакция на подшипнике,

Y-коэффициент осевой нагрузки,

Ra-осевая нагрузка подшипника,;

Kσ-коэффициент безопасности,

KT- температурный коэффициент,

Условие долговечности для подшипников 2 вала выполняется, так как расчетная долговечность больше допустимой.

Проверка прочности шпоночных соединений:

Таблица 5 Параметры и подбор шпонок

| Вал | Крутящий момент, кН | Диаметр вала, мм | Ширина шпонки, мм | Толщина шпонки, мм | Глубина паза вала, мм | Длина шпонки, мм | |

| Муфта 1 | 1,53 | ||||||

| Колесо | 3,57 | ||||||

| Муфта 2 | 3,57 |

Проверочный расчет шпонок:

σсм=  ≤[σ]см,

≤[σ]см,

где:

σсм-напряжение на смятие, Н/мм2;

Т- крутящий момент соответствующего вала, Н*мм;

диаметр вала, мм;

диаметр вала, мм;

длина шпонки, мм;

длина шпонки, мм;

толщина шпонки, мм;

толщина шпонки, мм;

-глубина паза, мм;

-глубина паза, мм;

[σ]см- допускаемое напряжение на смятие,

Выбранные шпонки считаются прочными, так как их расчетные напряжения на смятие не превышают допустимые.

Уточненный расчет валов редуктора:

Проверочный расчет ведущего вала в сечении А-А:

На ведущем валу приводной конец рассчитывается только на деформацию кручение, поэтому S=Sт

Sт≥[ Sт],

где:

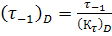

Sт-коэффициент запаса прочности по касательным напряжениям:

Sт=  ,

,

где:

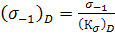

-предел выносливости в расчетном сечении вала, Н/мм2:

-предел выносливости в расчетном сечении вала, Н/мм2:

,

,

где:

σ-1-предел выносливости гладких образцов при симметричном цикле изгиба,

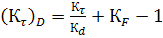

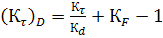

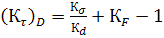

-коэффициент концентрации касательных напряжений:

-коэффициент концентрации касательных напряжений:

,

,

где:

- эффективный коэффициент концентрации напряжений,

- эффективный коэффициент концентрации напряжений,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния шероховатости,

-коэффициент влияния шероховатости,

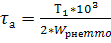

-касательные напряжения, Н/мм2:

-касательные напряжения, Н/мм2:

,

,

где:

- момент кручения на 1 валу,

- момент кручения на 1 валу,

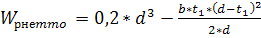

-полярный момент инерции сопротивления сечения вала:

-полярный момент инерции сопротивления сечения вала:

,

,

где:

d- диаметр вала,

b- ширина шпонки;

t1-глубина паза,

[Sт]-допустимый коэффициент запаса прочности по касательным напряжениям,

Условие прочности для сечения А-А выполняется, так как расчетный коэффициент запаса прочности по касательным напряжениям больше допустимого.

Проверочный расчет ведомого вала в сечении А-А (приводной конец):

Sт≥[ Sт],

где:

Sт-коэффициент запаса прочности по касательным напряжениям:

Sт=  ,

,

где:

-предел выносливости в расчетном сечении вала, Н/мм2:

-предел выносливости в расчетном сечении вала, Н/мм2:

,

,

где:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

=0,58*σ-1,

=0,58*σ-1,

где:

σ-1-предел выносливости гладких образцов при симметричном цикле изгиба,

-коэффициент концентрации касательных напряжений:

-коэффициент концентрации касательных напряжений:

,

,

где:

- эффективный коэффициент концентрации напряжений,

- эффективный коэффициент концентрации напряжений,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния шероховатости,

-коэффициент влияния шероховатости,

-касательные напряжения, Н/мм2:

-касательные напряжения, Н/мм2:

,

,

где:

- момент кручения на 1 валу,

- момент кручения на 1 валу,

-полярный момент инерции сопротивления сечения вала:

-полярный момент инерции сопротивления сечения вала:

,

,

где:

d- диаметр вала,

b- ширина шпонки,

t1-глубина паза,

[Sт]-допустимый коэффициент запаса прочности по касательным напряжениям,

Условие прочности для сечения А-А выполняется, так как расчетный коэффициент запаса прочности по касательным напряжениям больше допустимого.

Проверка ведомого вала в сечении Б-Б.

Общий коэффициент запаса прочности в сечении Б-Б:

S=  ≥[S],

≥[S],

где:

-коэффициент запаса прочности по нормальным напряжениям:

-коэффициент запаса прочности по нормальным напряжениям:

Sσ=  ,

,

где:

-предел выносливости в расчетном сечении вала, Н/мм2:

-предел выносливости в расчетном сечении вала, Н/мм2:

,

,

где:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

=0,58*σ-1,

=0,58*σ-1,

где:

σ-1-предел выносливости гладких образцов при симметричном цикле изгиба,

-коэффициент концентрации касательных напряжений:

-коэффициент концентрации касательных напряжений:

,

,

где:

- эффективный коэффициент концентрации напряжений,

- эффективный коэффициент концентрации напряжений,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния шероховатости,

-коэффициент влияния шероховатости,

-касательные напряжения, Н/мм2:

-касательные напряжения, Н/мм2:

,

,

где:

- момент кручения на 1 валу,

- момент кручения на 1 валу,

-полярный момент инерции сопротивления сечения вала:

-полярный момент инерции сопротивления сечения вала:

,

,

где:

d- диаметр вала,

b- ширина шпонки,

t1-глубина паза,

Sт-коэффициент запаса прочности по касательным напряжениям:

Sт=  ,

,

где:

-предел выносливости в расчетном сечении вала, Н/мм2:

-предел выносливости в расчетном сечении вала, Н/мм2:

,

,

где:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

-предел выносливости гладких образцов при симметричном цикле изгиба, Н/мм2:

=0,58*σ-1,

=0,58*σ-1,

где:

σ-1-предел выносливости гладких образцов при симметричном цикле изгиба,

-коэффициент концентрации касательных напряжений:

-коэффициент концентрации касательных напряжений:

,

,

где:

- эффективный коэффициент концентрации напряжений,

- эффективный коэффициент концентрации напряжений,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния абсолютных размеров поперечного сечения,

-коэффициент влияния шероховатости,

-коэффициент влияния шероховатости,

-касательные напряжения, Н/мм2:

-касательные напряжения, Н/мм2:

,

,

где:

- момент кручения на 1 валу,

- момент кручения на 1 валу,

-полярный момент инерции сопротивления сечения вала:

-полярный момент инерции сопротивления сечения вала:

,

,

где:

d- диаметр вала,

b- ширина шпонки,

t1-глубина паза,

[S]-допустимый коэффициент запаса прочности по касательным напряжениям,

Условие прочности для сечения Б-Б выполняется, так как общий коэффициент запаса прочности по касательным напряжениям больше допустимого.

2.3 Расчет узлов и деталей рабочей клети на прочность

2.3.1 Расчет рабочего валка на прочность. Схема действия сил и расчет:

На рабочий валок действуют вертикальные усилия прокатки, окружные и распорные усилия ведомых шестерен, а так же крутящий момент.

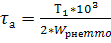

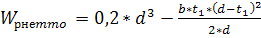

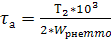

Момент прокатки, кН*м: Мпр = F*Dв/2,

где:

F –максимальное давление прокатки, Н/мм;

Dв –диаметр рабочего валка, мм;

Рис. 2 Схема действия сил на рабочий валок и эпюры изгибающих и крутящих моментов.

Мкр - крутящий момент, действующий на одну шейку рабочего валка, кН*м:

Мкр = Мпр/2

Т - окружное усилие на ведомой шестерне, Н:

Т = Мпр*2/2*Dвш,

где:

Dвш – диаметр ведомой шестерни, мм:

В - распорное усилие, Н:

В = Т*tg20ос,

где:

Tg20ос – угол захвата;

А - опорные реакции в вертикальной плоскости, Н:

А1 = F/2+В

А2 - опорные реакции в горизонтальной плоскости, Н:

А2 = Т

Составляем суммарное уравнение сил действующих на вал и находим реакции опор в подшипниках, Н:

∑F = - B+A1-F+A1-B = 0 → 2A=2B+F → A=B+F/2

Находим изгибающий момент для вала, Н:

МА= 0 МВ=-В*L2,

Т.к. нагрузка на вал симметрична, то вторая половина эпюры будет иметь такой же вид.

Находим изгибающий момент, действующий в горизонтальной плоскости от усилия, возникающего в шестерне, Н:

∑МА = 0 ∑МВ = -Т*L2,

Между реакциями опор А2 - А2 скачков не наблюдается и эпюра представляет собой прямую линию.

Определение напряжений в сечении А-А:

Изгибающий момент в вертикальной плоскости, М1изг1:

М1изг1=В*L3,

где:

L3 – плечо;

Изгибающий момент в горизонтальной плоскости, М2изг1:

М2изг1 = Т*L3

Суммарный изгибающий момент, Мизг1:

Мизг1 = √(М1изг1)2 + (М2изг1)2

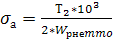

Напряжение изгиба, σизг1:

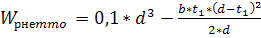

σизг1 = Мизг1/Wизг1*Кσ1 = Мизг1/0,1*d13*Кσ1,

где:

d1 – диаметр шейки валка,

Кσ1 – коэффициент концентрации напряжений изгиба в сечении А-А,

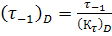

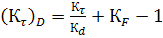

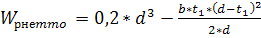

Напряжения кручения, τ1:

τ1 = Мкр /Wкр1*К τ1 = Мкр /0,2*d13* К τ1,

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 537; Нарушение авторских прав?; Мы поможем в написании вашей работы!