КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Устройство электростартеров

|

|

|

|

Автомобильные электростартеры отличаются друг от друга [2], [6], [7], [8]:

· способом управления;

· способом возбуждения;

· типом механизма привода;

· способом крепления на двигателе;

· степенью защиты от проникновения пыли и воды.

По типу и принципу работы приводных механизмов выделяют:

· стартеры с электромеханическим перемещением шестерни привода, которые получили наибольшее распространение;

· стартеры с инерционным приводом;

· стартеры с комбинированным приводом.

Для предотвращения разноса якоря после пуска двигателя в автомобильные электростартеры устанавливают роликовые, храповые и фрикционно-храповые муфты свободного хода.

Стартер состоит из электродвигателя постоянного тока с последовательным или смешанным возбуждением, электромагнитного тягового реле и механизма привода. В конструкцию стартера может быть встроен дополнительный редуктор.

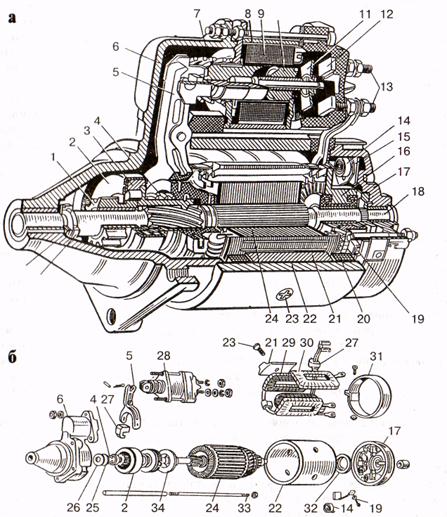

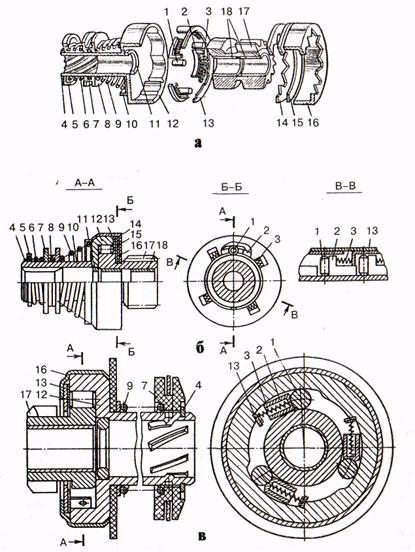

Основными узлами и деталями электростартера с электромеханическим включением шестерни являются корпус 22 (рис. 4.4) с полюсами 21 и катушками 20 обмотки возбуждения, якорь 24 с обмоткой и коллектором 16, механизм привода с муфтой свободного хода 2, шестерней 1 и буферной пружиной 4, электромагнитное тяговое реле с корпусом 8, обмоткой 9, контактными болтами 13 с контактами 12, крышка 6 со стороны привода, крышка 17 со стороны коллектора и щеточный узел с щеткодержателями 15, щетками 19 и щеточными пружинами 14.

|

Рис. 4.4. Устройство электростартера СТ221: а – общий вид; б – детали стартера; 1 – шестерня привода; 2 – муфта свободного хода; 3 – ведущая обойма муфты свободного хода; 4 – буферная пружина; 5 – рычаг включения привода; 6 – крышка со стороны привода; 7 – возвратная пружина; 8 – корпус тягового реле; 9 – обмотка тягового репе; 10 – сердечник тягового реле; 11 – подвижная контактная пластина; 12 – неподвижный контакт; 13 – контактные болты; 14 – щеточная пружина; 15 – щеткодержатель; 16 – коллектор; 17 – крышка со стороны коллектора; 18 – вал якоря с винтовыми шлицами; 19 – щетка; 20 – катушка обмотки возбуждения; 21 – полюс; 22 – корпус стартера; 23 – полюсный винт; 24 – якорь электродвигателя; 25 – упорное кольцо; 26 – регулировочная шайба; 27 – резиновые заглушки; 28 – тяговое реле; 29 – последовательная обмотка возбуждения; 30 – параллельная обмотка возбуждения; 31 – защитная лента; 32 – тормозной диск; 33 – стяжная шпилька; 34 – ограничитель хода шестерни

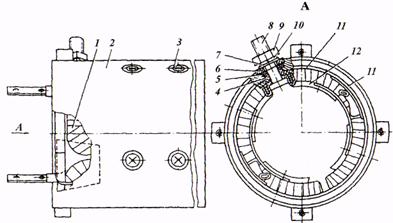

Корпус (рис. 4.5) электростартеров изготовляют из трубы или стальной полосы (сталь 10) с последующей сваркой стыка.

В корпусе 2 предусмотрено отверстие для выводного болта 8 обмотки возбуждения. Корпус может иметь установочные прорези на торцах и конусообразные проточки для монтажа уплотнительных колец. К корпусу 2 винтами 3 крепят полюсы 12 с катушками 1 обмотки возбуждения. Все автомобильные стартеры выполняют четырехполюсными. Катушки последовательных и параллельных обмоток возбуждения устанавливают на отдельных полюсах, поэтому число катушек равно числу полюсов.

Горячекатаные или штампованные полюсы стартера состоят из магнитопровода, полюсных наконечников и изготовляются из профильной стали 10.

|

Рис. 4.5. Корпус стартера в сборе: 1 – катушка; 2 – корпус; 3 – винт полюса; 4 – изоляционная втулка; 5,6 – соответственно уплотнительная и изоляционная шайбы; 7 – шайба; 8 – выводной болт; 9 – гайка М12; 10 – пружинная шайба; 11 – изоляционный материал; 12 – полюс

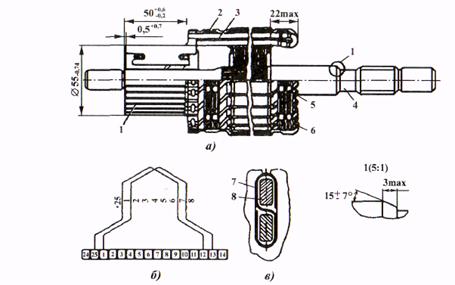

Якорь (рис. 4.6) стартера представляет собой шихтованный магнитопровод, в пазы которого укладываются секции обмотки. В шихтованном магнитопроводе потери на вихревые токи меньше. Пакет якоря напрессован на вал 4, вращающийся в двух или трех опорах с бронзографитовыми подшипниками или подшипниками из порошкового материала.

Пакет якоря набирают из стальных пластин (сталь 0,8кп или 10) толщиной 1…1,2 мм. В стартерных электродвигателях применяют простые волновые обмотки с одно- и двухвитковыми секциями. Одновитковые секции выполняют из неизолированного прямоугольного провода марки ПММ. Обмотки с двухвитковыми секциями наматывают круглыми изолированными проводами ПЭВ-2 и ПЭТВ.

|

Рис. 4.6. Якорь стартера: а – в сборе; б – схема обмотки; в – конструкция паза; 1 – коллектор; 2 – проволока М-06 бандажа якоря; 3 – изоляционный материал; 4 – вал; 5 – крепежная скоба бандажа; 6 – прокладка под бандаж; 7 – изоляционный материал паза; 8 – провод марки ПММ

В электростартерах применяют сборные цилиндрические коллекторы на металлической втулке, а также цилиндрические и торцовые коллекторы с пластмассовым корпусом.

Сборные цилиндрические коллекторы, устанавливаемые на стартерах большой мощности, составляют из медных пластин и изолирующих прокладок из миканита, слюдинита или слюдопласта.

Торцовые коллекторы по сравнению с цилиндрическими имеют меньшие размеры. Рабочая поверхность торцового коллектора находится в плоскости, перпендикулярной к оси вращения якоря.

В стартерах с цилиндрическими коллекторами щетки устанавливают в четырех коробчатых щеткодержателях радиального типа, закрепленных на крышке со стороны коллектора. Необходимое давление (30…120 кПа) на щетки обеспечивают спиральные пружины 10. Щеткодержатели изолированных щеток отделены от крышки прокладками из текстолита или другого изоляционного материала. В стартерах большой мощности в каждом из радиальных щеткодержателей устанавливают по две щетки.

В электростартерах с торцовыми коллекторами щетки размещают в пластмассовой или металлической траверсе и прижимают к рабочей поверхности витыми цилиндрическими пружинами.

Щетки имеют канатики и присоединяются к щеткодержателям с помощью винтов. Обычно щетки устанавливают по геометрической нейтрали. На некоторых стартерах для улучшения коммутации щетки смещают с геометрической нейтрали на небольшой угол против направления вращения вала стартера для уменьшения искрения.

В электростартерах применяют медно-графитные щетки с добавками свинца и олова. В щетках, предназначенных для стартеров большой мощности, и стартеров, которые эксплуатируются в тяжелых условиях, графита содержится больше. Плотность тока в щетках электростартеров находится в пределах 40…100 А/см2

Крышки со стороны коллектора изготовляют методом литья из чугуна, стали, алюминиевого или цинкового сплава, а также штампуют из стали. Крышка может иметь форму диска или колокола. В крышках, имеющих форму колокола, предусмотрены окна для доступа к щеткам.

Крышки со стороны привода изготовляют методом литья из алюминиевого сплава или чугуна. Конструкция крышки зависит от материала, из которого она изготовлена, типа механизма привода, способа крепления стартера на двигателе и тягового реле стартера. Установочные фланцы крышки имеют два или больше отверстий под болты крепления стартера. Фланцевое крепление стартера к картеру сцепления дает возможность сохранить межосевое расстояние в зубчатом зацеплении постоянным при снятии и повторной установке стартера. В крышке предусмотрено отверстие, которое позволяет шестерне привода входить в зацепление с венцом маховика.

В крышках и промежуточной опоре устанавливают подшипники скольжения. Промежуточную опору предусматривают в стартерах с диаметром корпуса 115 мм и более. Подшипники смазывают в процессе производства и при необходимости во время технического обслуживания в эксплуатации.

Управляемые дистанционно тяговые электромагнитные реле обеспечивают ввод шестерни в зацепление с венцом маховика и подключают стартерный электродвигатель к аккумуляторной батарее. Они отличаются по способу крепления на стартере, количеству обмоток, конструкции контактного устройства и форме электромагнита.

На большинстве стартеров тяговое реле располагают на приливе крышки со стороны привода. С фланцем прилива крышки реле соединяют непосредственно или через дополнительные крепежные элементы.

Реле может иметь одну или две обмотки, намотанные на латунную втулку, в которой свободно перемещается стальной якорь 11 (рис. 4.7), воздействующий на шток 15 с подвижным контактным диском 4. Два неподвижных контакта в виде контактных болтов 21 закрепляют в пластмассовой крышке 2.

В двухобмоточном реле удерживающая обмотка 13, рассчитанная только на удержание якоря реле 11 в притянутом к сердечнику 16 состоянии, намотана проводом меньшего сечения и имеет прямой выход на «массу». Втягивающая обмотка 14 подключена параллельно контактам реле. При включении реле она действует согласно с удерживающей обмоткой и создает необходимую силу притяжения, когда зазор между якорем 11 и сердечником 16 максимален. Во время работы стартерного электродвигателя замкнутые контакты тягового реле шунтируют втягивающую обмотку и выключают ее из работы.

|

Рис. 4.7. Тяговое реле стартера с неразделенной контактной системой: 1, 20 – резиновые уплотнительные шайбы; 2 – крышка реле; 3 – резиновое уплотнительное кольцо; 4 – контактный диск; 5 – изоляционная втулка; 6 – чашка; 7 – пружина; 8 – корпус реле; 9 – возвратная пружина; 10 – резиновый сильфон; 11 – якорь реле; 12 – каркас катушки; 13, 14 –соответственно удерживающая и втягивающая обмотки; 15 – стальной шток; 16 – сердечник реле; 17 – изоляционная шайба; 18 – шайба; 19 – скоба; 21 –контактный болт

Контактные системы могут быть разделенной или неразделенной конструкции. При неразделенной контактной системе (см. рис. 4.7) подвижный контакт снабжен пружиной 7. Перемещение подвижного контактного диска в исходное нерабочее положение обеспечивает возвратная пружина 9. В разделенной контактной системе подвижный контактный диск не связан жестко с якорем реле.

Контактный диск круглой, фасонной или прямоугольной формы устанавливают между изоляционной втулкой и шайбой на штоке. Это обеспечивает надежное соединение контактов реле при возможном перекосе и перемещении диска вдоль оси штока за счет сжатия пружин контактной системы.

Тяговое реле рычагом связано с механизмом привода, расположенным на шлицевой части вала. Рычаг воздействует на привод через поводковую муфту. Его отливают из полимерного материала или выполняют составным из двух штампованных стальных частей, которые соединяют заклепками или сваркой.

Наибольшее распространение в механизмах привода электростартера получили бесшумные в работе и технологичные роликовые муфты свободного хода, способные при небольших размерах передавать большие крутящие моменты. Роликовые муфты малочувствительны к загрязнению, не требуют ухода и регулирования в эксплуатации.

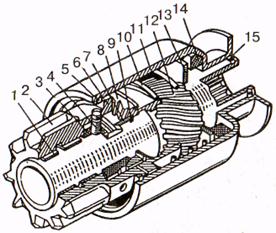

При включении стартерного электродвигателя наружная ведущая обойма 12 (рис. 4.8) муфты свободного хода вместе с якорем поворачивается относительно неподвижной еще ведомой обоймы 17. Ролики 1 под действием прижимных пружин 3 и сил трения между обоймами и роликами перемещаются в узкую часть клиновидного пространства, и муфта заклинивается. Вращение от вала якоря ведущей обойме 12 муфты передается шлицевой втулкой 10. После пуска двигателя частота вращения ведомой обоймы 17с шестерней превышает частоту вращения ведущей обоймы 12, ролики переходят в широкую часть клиновидного пространства между обоймами, поэтому вращение от венца маховика к якорю стартера не передается (муфта проскальзывает).

Для обеспечения надежного заклинивания муфты свободного хода применяют индивидуальные и групповые прижимные устройства для роликов. К индивидуальным относятся прижимные устройства с пружинами 3, осуществляющими нажатие на ролики 1 непосредственно через индивидуальные плунжеры или толкатели 2 Г-образной формы. В муфтах свободного хода с групповыми прижимными устройствами число прижимных пружин меньше числа роликов, а заклинивание роликов между обоймами осуществляется при помощи сепараторов.

Заклинивание роликов в муфтах свободного хода с бесплунжерными прижимными устройствами происходит за счет перемещения толкателей или сепаратора с пазами, в которых размещены ролики. В муфтах с индивидуальными прижимными устройствами витые цилиндрические пружины 3 одним концом упираются в выступы толкателей 2, а другим в отогнутые лепестки держателя пружин 13, соединенного с ведущей обоймой 12. Сепараторное прижимное устройство сложнее по конструкции, однако позволяет увеличить число роликов, способствует равномерному распределению нагрузки на ролики и тем самым повышает нагрузочную способность муфты свободного хода. Благодаря отсутствию отверстий под плунжеры в бесплунжерных муфтах свободного хода повышается прочность обоймы.

|

Рис. 4.8. Приводные механизмы с роликовыми муфтами свободного хода: а, б – стартера СТ230-Б; в – стартера 29.3708; 1 – ролик; 2 – толкатель; 3 – прижимная пружина; 4 – замковое кольцо; 5 – опорная чашка; 6 – пружина; 7,8 – поводковые муфты; 9 – буферная пружина; 10 – шлицевая втулка; 11 – центрирующее кольцо; 12 – наружная ведущая обойма; 13 – держатель пружин; 14 – специальная шайба; 15 – войлочный уплотнитель; 16 – кожух муфты; 17 – ведомая обойма с шестерней; 18 – втулки

Механизм привода стартера с храповой муфтой свободного хода обеспечивает более полное разъединение вала электродвигателя и коленчатого вала двигателя при значительно меньших нагрузках на силовые элементы муфты.

Храповая муфта (рис. 4.9) состоит из корпуса 11, ведущего 8 и ведомого 6 храповиков, шестерни 2 привода, пружины 10, шлицевой направляющей втулки 12 и центробежного механизма с конической втулкой 7, текстолитовыми сегментами (сухариками) 3 и направляющими штифтами 4 для разъединения ведущего и ведомого храповиков.

При подключении обмотки тягового реле к источнику питания, якорь реле через рычаг привода и корпус 11 муфты перемещает направляющую втулку 12 вместе с храповиками 6 и 8 по шлицам вала и вводит шестерню 2 в зацепление с венцом маховика до упора в шайбу на валу якоря. В конце хода шестерни замыкаются силовые контакты тягового реле, вал якоря приводится во вращение, а вращающий момент через шлицевую втулку 12, ведущий 8 и ведомый 6 храповики передается шестерне 2 и далее венцу маховика. При передаче вращающего момента в винтовых шлицах втулки 12 и ведущего храповика 8 возникает осевое усилие, которое воспринимается буферным резиновым кольцом 14.

|

Рис. 4.9. Приводной механизм с храповой муфтой свободного хода: 1 – вкладыш; 2 – шестерня; 3 – сегмент (сухарик); 4 – направляющий штифт; 5, 15 – замковые кольца; 6 – ведомый храповик; 7 – коническая втулка; 8 – ведущий храповик; 9, 13 – шайбы; 10 – пружина; 11 – корпус муфты; 12 –шлицевая направляющая втулка; 14 – буферное резиновое кольцо

Если шестерня привода упирается в венец маховика, сжимается пружина 10 и ведущий храповик 8, перемещаясь по винтовым шлицам втулки 12, своими торцовыми зубьями поворачивает ведомый храповик и шестерню на угол, обеспечивающий ввод шестерни в зацепление и замыкание контактов тягового реле.

После пуска двигателя частота вращения шестерни и ведомого храповика становится больше частоты вращения вала якоря и направляющей втулки 12, поэтому ведущий храповик перемещается по винтовым шлицам втулки, отходит от ведомого храповика и шестерня привода вращается вхолостую. Коническая втулка 7 отодвигается вместе с ведущим храповиком и освобождает текстолитовые сегменты (сухарики) 3, соединенные с быстровращающимся ведомым храповиком 6 направляющими штифтами 4. Под действием центробежных сил сегменты перемещаются в радиальном направлении вдоль штифтов и блокируют муфту в расцепленном состоянии, предохраняя зубья храповиков от повреждения и изнашивания. В этом состоянии храповой механизм будет находиться до тех пор, пока осевая составляющая от центробежных сил, действующих на сухарики, превышает усилие пружины.

Шестерня привода выходит из зацепления с венцом маховика только после выключения тягового реле стартера. Во время отдельных вспышек в цилиндрах шестерня остается в зацеплении, что позволяет стартеру вращать коленчатый вал до тех пор, пока двигатель не сможет работать самостоятельно.

Преимуществом храповой муфты свободного хода по сравнению с роликовыми муфтами является:

· высокая надежность;

· высокая ремонтопригодность;

· возможность передачи большего вращающего момента при сравнительно небольших габаритных размерах.

Обычно стартер крепится сбоку картера двигателя, при этом крышка со стороны привода обращена в сторону маховика и входит в отверстие картера сцепления.

Стартеры мощностью свыше 4,4 кВт с диаметром корпуса 130…180 мм устанавливают в углублениях специальных приливов двигателя. К посадочной поверхности прилива двигателя корпус стартера прижимается стальными лентами или литыми скобами. От проворота стартер фиксируют шпонками или штифтами. Шестерня механизма привода стартера может быть установлена между опорами под крышкой или консолью за ее пределами.

В эксплуатации стартеры подвержены воздействию влаги, масла, грязи. Конструкция стартера предусматривает защиту от них. Лучше защищены стартеры грузовых автомобилей. Герметизация обеспечивается установкой в местах разъема резиновых колец, применением втулок и уплотнительных прокладок из мягких пластических материалов. Герметизация стартера в местах вывода обмоток тягового реле и стартера обеспечивается установкой резиновых шайб. Попадание в стартер и тяговое реле грязи, влаги и посторонних тел исключается благодаря установке резинового сильфона и резиновой армированной манжеты в промежуточной опоре.

Стартеры с дополнительными встроенными редукторами и постоянными магнитами.

Редукторы, встраиваемые в стартеры, разделяются на три основных типа:

· цилиндрические с внешним зацеплением;

· цилиндрические с внутренним зацеплением;

· планетарные.

Редукторы выполняются одноступенчатыми с прямозубыми шестернями.

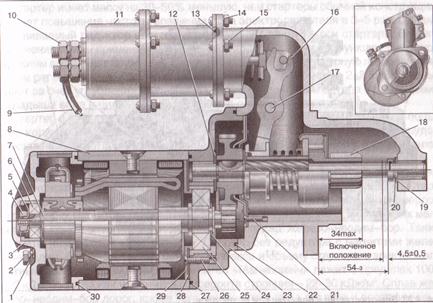

Конструкция стартеров с цилиндрическим редуктором с внешним зацеплением представлена на рис. 4.10. Редуктор расположен в корпусе 23 (рис. 4.10). Преимуществом цилиндрического редуктора с внешним зацеплением является технологичность изготовления его зубчатых колес. К недостаткам относится увеличение высоты стартера по сравнению со стартерами без редуктора из-за смещения осей стартерного электродвигателя и привода на 30…50 мм. Появление радиальной нагрузки на вал якоря электродвигателя требует применения подшипников качения.

В стартерах с цилиндрическими редукторами, имеющими внутреннее зацепление, меньше смещение осей электродвигателя и привода, что облегчает компоновку стартера на двигателе. Недостатки - повышенная сложность изготовления зубчатых колес, наличие радиальной нагрузки на вал электродвигателя.

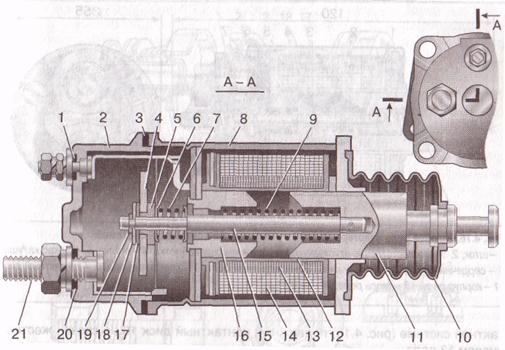

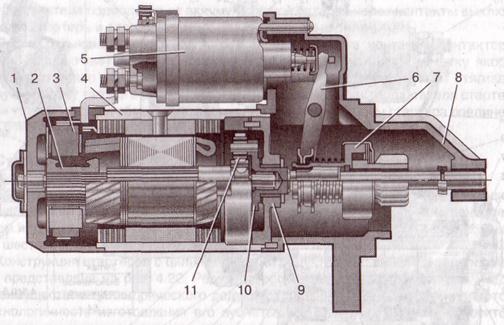

Планетарный редуктор между приводом и валом электродвигателя (рис. 4.11) состоит из внешнего зубчатого колеса, закрепленного в корпусе 9 редуктора, в котором в подшипнике вращается водило 10 с зубчатыми колесами (сателлитами) 11. Планетарный редуктор обеспечивает соосность осей электродвигателя и привода, чем упрощается компоновка стартера на двигателе взамен стартеров без дополнительного редуктора. Планетарный редуктор не создает радиальную нагрузку на вал электродвигателя, что дает возможность применять для вала якоря подшипники скольжения. Технология изготовления деталей таких редукторов сложнее, однако, сборка проще благодаря соосности основных узлов стартера.

Для получения минимальных механических потерь и обеспечения высокого срока службы предъявляются повышенные требования к точности изготовления зубчатых колес и других деталей редуктора. С той же целью применяют высококачественные смазочные материалы. Передаточное отношение редуктора обычно составляет 3…5.

Якорь стартера с редуктором имеет конструктивные особенности. Обмотка якоря пропитана компаундом, уменьшающим вероятность его разноса. В связи с повышенной частотой вращения якорь обязательно подвергается динамической балансировке. Для снижения потерь на гистерезис и вихревые токи пакет якоря собирают из пластин тонколистовой (толщина 0,5 мм) электротехнической стали.

В связи с уменьшенной металлоемкостью и повышенной удельной мощностью стартеры с редуктором обладают большей тепловой напряженностью по сравнению со стартерами без редуктора.

Наиболее ответственным в стартерах с редуктором является щеточно-коллекторный узел. Плотность тока на щетках из-за увеличения быстроходности и уменьшенной длины якоря в режиме максимальной мощности в 1,5…2,5 раза превышает плотность тока у обычных стартеров. В таких условиях требуется применение специальных щеток, имеющих на сбегающем крае повышенное содержание графита. Это увеличивает сопротивление коммутируемой цепи, улучшает коммутацию. Кроме того, применяется сдвиг щеток против направления вращения на 0,3…0,5 коллекторного деления. В итоге обеспечивается уменьшение изнашивания щеток и коллектора до уровня стартеров без редукторов.

|

Рис. 4.10. Конструкция стартера со встроенным цилиндрическим редуктором с внешним зацеплением: 1, 14 – пружинные шайбы; 2 – стяжной болт; 3 – крышка со стороны коллектора; 4, 15 – гайки; 5 – шайба стопорная; 6, 25 – шарикоподшипники; 7 – якорь в сборе; 8 – корпус в сборе; 9 – перемычка; 10 – гайка контактного болта тягового реле; 11 – тяговое реле; 12 – шайба; 13, 22, 27, 30 – уплотнительные кольца; 16 – рычаг в сборе; 17 – ось рычага; 18 – шестерня привода; 19 – упорная шайба; 20 – регулировочная шайба; 21, 26 – винты; 23 – корпус редуктора в сборе; 24 – кольцо; 28 – регулировочная прокладка; 29 – крышка подшипника

Стартер на рис. 4.11 имеет электромагнитное возбуждение, а некоторые современные стартеры мощностью 1…2 кВт – возбуждение от постоянных магнитов. Используются постоянные магниты из феррита стронция, которые имеют повышенную коэрцитивную силу по сравнению с магнитами из феррита бария. Повышенная коэрцитивная сила увеличивает стойкость магнитов против размагничивания реакцией якоря в момент включения стартера, когда действует сила тока короткого замыкания. Для повышения стойкости к размагничиванию применяют специальную обработку сбегающего участка магнита, приводящую к дополнительному местному повышению коэрцитивной силы, увеличивают число полюсов до шести или применяют экранирование сбегающей части полюса магнитным шунтом, замыкающим часть магнитного потока якоря.

|

Рис. 4.11. Электростартер с планетарным редуктором: 1 – крышка со стороны коллектора; 2 – коллектор; 3 – щеткодержатель; 4 – корпус стартера; 5 – тяговое реле; 6 – рычаг включения привода; 7 – муфта свободного хода; 8 – крышка со стороны привода; 9 – корпус редуктора с солнечной шестерней; 10 – водило; 11 – шестерни-сателлиты

Стартер имеет массу на 30…50% меньшую, чем стартеры обычной конструкции, за счет повышения частоты вращения вала электродвигателя в 3…5 раз. Однако встраиваемый редуктор несколько увеличивает длину по оси стартера. Для ограничения длины применяют укороченный привод, в котором функцию буферной пружины выполняет пружинный рычаг, или располагают буферную пружину в тяговом реле стартера. Кроме того, длину стартеров мощностью 2…2,5 кВт уменьшают за счет углубления ступицы крышки со стороны коллектора и размещения вкладыша вала в цилиндрической выемке в торце коллектора.

При мощности до 1 кВт редуктор в стартер встраивают редко, так как усложнение конструкции не компенсируется малым снижением металлоемкости. Стартеры такой мощности выполняются с возбуждением от постоянных ферро-стронциевых магнитов. Появились стартеры с возбуждением от постоянных магнитов высокой энергии, изготовленных из сплава железо-неодим-бор. Такие магниты называются «Магнаквенч». Стартер без редуктора с магнитами железо-неодим-бор существенно меньше по массе и объему стартера с электромагнитным возбуждением. Энергия магнитов «Магнаквенч» лежит в пределах 100…290 кДж/м3, тогда как у магнитов из феррита стронция – 22…30 кДж/м3. Сплав железо-неодим-бор дорог, кроме того, он окисляется на воздухе и восприимчив к воздействию температуры. Для предотвращения окисления изготавливают эпоксидно-клееные магниты, в которых зерна сплава обволакиваются компаундом, герметически изолирующим их от воздействия окружающей среды.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3804; Нарушение авторских прав?; Мы поможем в написании вашей работы!