КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчёт режимных параметров бурильных установок с буровыми машинами вращательно-ударного действия 2 страница

|

|

|

|

h=(9 – 0,5 f) Pос ∙ 10 -7,м

где Рос – осевое усилие, Н; f – коэффициент крепости пород.

Механическая скорость бурения

V = hn, м/с

где n – частота вращения, с-1;

Мощность на резце

W = 0,7 ∙ 108 ∙ д∙v∙f Вт

где S – площадь сечения шпура, м2, v – скорость бурения шпуров, м/с.

Максимальное осевое усилие ограничивается прочностью существующего бурового инструмента и равно 15 – 20 кН. Существующие бурильные машины допускают удельную подачу h от нуля до 10 – 15 мм/об. В то же время усредненные значения h = 2,5 – 4,5 мм/об. Они ограничены предельными величинами осевых сил и кричащих моментов, которые могут выдержать резцы, не разрушаясь.

При увеличении крепости пород осевое усилие на инструмент должно возрастать, а частота вращения уменьшаться. При плохой очистке забоя шпура происходит повышенный расход бурового инструмента и скорость бурения резко падает.

Исходные данные для расчёта приведены в табл. 6. Расчёты выполнить по заданному варианту при коэффициентах крепости, указанных в таблице 7.

Таблица 6

Данные для расчета

| № варианта | Тип сверла | Диаметр шпура d, мм |

| СЭР-1 9М | ||

| ЭР14Д-2М | ||

| ЭР18Д-2М | ||

| ЭРП18Д-2М | ||

| СЭР-19М | ||

| ЭР14Д-2М | ||

| ЭР18Д-2М | ||

| ЭРП18Д-2М | ||

| СЭР-1 9М | ||

| ЭР14Д-2М | ||

| ОР18Д-2М | ||

| ЭРМ18Д-2М | ||

| СЭР-19М | ||

| ЭР14Д-2М | ||

| ЭР18Д-2М | ||

| ЭРП18Д-2М | ||

| СЭР-19М | ||

| I8 | Р14Д-2М | |

| ЭР18Д-2.М | ||

| ЭРП18Д-2М | ||

| СЭР-19М | ||

| ЭР14Д-2М | ||

| ЭР18Д-2М | ||

| ЭР1П8Д-2М | ||

| СЭР- 19М | ||

| ЭР14Д-2М | ||

| ЭР18Д-2М | ||

| ЭРП18Д-2М | ||

| СЭР-19М | ||

| ЭР14Д-2М |

По результатам расчётов заполнить таблицу 5 и построить график зависимости скорости бурения от коэффициента крепости породы.

Таблица 7

Расчетные параметры

| Наименование параметра | Значение параметров при бурении породы с коэффициентом крепости | ||||

| 1,5 | |||||

| Частота вращения, С-1 | |||||

| Удельная подача, м/об | |||||

| Осевое усилие, Н | |||||

| Мощность на резце, Вт | |||||

| Скорость бурения, м/сек |

Определить сменную эксплуатационную производительность бурения, м/смену

Vсм = 3600 ∙ T ∙ V ∙ Kи, м/смену

где T – продолжительность смены, час; V – скорость бурения, м/с; К и = 0,6*0,7 – коэффициент использования сверла во времени.

3. Эксплуатация электросверл

Электросверла относятся к точным механизмам. Вследствие взрывобезопасного исполнения эксплуатация и надзор за состоянием электросверл требуют особой тщательности. Ручное сверло должно быть обязательно подвергнуто внешнему осмотру и опробовано вхолостую перед выдачей его бурильщику.

Во избежание недопустимого перегрева двигателя в процессе бурения на сверло нельзя давить с большим осевым усилием. По достижении температуры 50 - 60 *С (при такой температуре руку трудно удержать на корпусе сверла) сверло следует немедленно выключить для охлаждения. Запрещается работа сверлом при ненормальном шуме редуктора, неисправностях гуммированных покрытий и без вентилятора. Во избежание снижения производительности следует работать только острыми резцами. Сверло нельзя бросать и оставлять незакрепленным в забое при перерывах в работе. Возможные неисправности электросверл и способы устранения их приведены и табл. 8.

Ежедневно при сдаче в кладовую сверло должно быть подвергнуто наружному осмотру. При этом проверяют наличие всех гаек и состояние крепления редуктора и кабельной воронки к корпусу сверла. Щелей между их поверхностями быть не должно. Обязательно проверяют чистоту полости под колпаком вентилятора и целостность гуммированных покрытий.

Раз в неделю осматривают выключатель электросверла и зачищают контактные поверхности. После установки крышки выключателя проверяют ее зазор.

Раз в месяц электросверло полностью разбирают. Все детали тщательно промывают, устанавливают степень их износа и в случае необходимости производят замену. Колонковые сверла выдают на поверхность для просушки статора в сушильном шкафу.

По техническим условиям завода шестерни редуктора сверл смазывают жировым солидолом (250 т на редуктор).

При длительном хранении бывших в работе электросверл они подвергаются консервации, выполняя ряд условий.

Таблица 8

Классификация неисправностей электросверл

| Неисправность | Причина неисправности | Способ устранения |

| Бур вращается против часовой стрелки | Неправильно включена фаза в штрековом пускателе | Пересоединить фазы |

| Электросверло бьет на корпус | 1.пробой изоляции статора 2.касание оголенных проводников к корпусу или металлическим частям выключателя | 1. капитальный ремонт обмотки статора 2. замена поврежденного проводника или ремонт изоляции в случае ее незначительного повреждения |

| при включении сверла двигатель не работает | 1. отсутствие тока в сети 2.обрыв двух фаз в двигателе или в питающей сети. 3.отсутствие контакта в выключателе | 1. вызвать дежурного электрослесаря для проверки участковой сети. 2.проверить все соединения и, если подтверждается наличие обрыва двух фаз в обмотке статора, сдать сверло в капитальный ремонт. 3.заменить выключатель на неисправный. |

| Двигатель не ровно гудит, бур не вращается | 1.обрыв одной фазы 2.подгорание контактов в пускателе или выключателе | Проверить электрические соединения и исправить повреждение. При обрыве фазы в статоре сдать сверло в ремонт |

| Двигатель начинает работать с усилением и быстро перегревается. Сверло не дает нужных оборотов | 1.ротор при вращении задевает за статор. 2. заедание на перекос в редукторе. 3. обрыв стержня ротора | Устранение неисправности в забое невозможно. Сверло доставляют в ремонтную мастерскую. |

| Чрезмерно быстрый нагрев сверла | 1. бурение тупыми резцами 2. недостаток смазки. 3.слабый контакт на одной из фаз выключателя. 4. бурение изогнутым буром 5.падение напряжения в сети | 1. заменяют резец. 2.добавить смазку в редуктор 3.зачистить контакт у ручных сверл, выключить клавишу выключателя до отказа. 4.выправить бур или заменить его новым. 5.вызвать электрослесаря |

| Двигатель останавливается | 1.перегрузка сверла за счет чрезмерного нажатия на забой. 2.заклинивание резца в твердых включениях | 1.уменьшить усилие подачи 2.поработать без усилия подачи и очистить шпур от мелочи |

| при работе сверла слышен стук в редукторе | 1.попадание в редуктор посторонних предметов 2.поломка зубьев шестерен | Вскрыть редуктор и удалить посторонний предмет |

| При включении подачи колонкового сверла шпиндель не подается вперед | Износ зубьев кулачковой муфты или поломка пружины | Заменить поломанные детали новыми |

Все поверхности металлических деталей и узлов, не имеющие постоянных гальванических или лакокрасочных покрытий, очищают и обезжиривают уайт-спиритом и бензином с последующей просушкой на воздухе или протиркой чистой ветошью. Сменные шестерни, запасные части и инструмент тщательно протирают и обертывают парафинированной бумагой. Температура детали' при консервации должна бить не ниже + 10 ЙС. Работу по консервации должны производить таким образом, чтобы была исключена возможность прикосновения рук к поверхности, подготовленной под консервацию. Срок действия консервации 6 мес. По истечении этого срока сверла, хранящиеся на складе, должны быть подвергнуты проверке, а при необходимости - повторной консервации.

При эксплуатации колонковых электробуров не следует допускать перегрева гидросистемы свыше 70 0С.

По окончании бурения штоки должны быть вдвинуты в цилиндры, рукав для подачи воды отсоединен, оставшаяся в шпинделе вода слита и сверло убрано в безопасное место.

Переключение скорости вращения штанги производится только при выключенном электродвигателе. Забуривание следует производить при малых величинах усилия подачи и скорости вращения. В случае заштыбовки, которая может произойти при недостаточной промывке шпура, усилие подачи необходимо уменьшить до минимума. При вращении штанги, полностью выдвинутой из шпинделя, диски фрикционной муфты траверсы могут проскальзывать и нагреваться. Не следует допускать при этом длительной работы сверла во избежание износа или заедания дисков.

Планово-предупредительный осмотр и ремонт сверла рекомендуется производить еженедельно, текущий ремонт один раз в 3-4 мес.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 3

Расчёт режимных параметров станков ударно-вращательного бурения.

Эксплуатация и техническое обслуживание

Цель работы: Изучить методику расчёта режимных параметров станков ударно-вращательного бурения, механической скорости бурения, производительности, количества машин для обеспечения заданных объёмов работ; ознакомиться с правилами безопасной эксплуатации и технического обслуживания.

1. Назначение, технические характеристики и конструкция станков ударно-вращательного бурения

Станки ударно-вращательного бурения предназначены для бурения шпуров и скважин в породах средней крепости и крепких. Бурение этими машинами основано на комбинированном способе разрушения породы, объединяющие основные свойства ударного и вращательного взаимодействия на породу. Основными преимуществами ударно-вращательных буровых машин является сохранение энергии удара на буровой коронке погружного пневмрударника независимо от глубины скважины и возможность приложения к буровому инструменту большого крутящего момента.

Исходя из этого машины ударно-вращательного действия обычно

применяют для бурения глубинных эксплуатационных и разведочных

скважин.

К станкам и агрегатам ударно-вращательного действия относятся:

-станок НКР-100;

-станок ЛПС-3А;

-станок СБП-155/320;

-станок СБСП-56/320;

-станок БМН-3а;

-станок БМК-4.

Кроме перечисленных самоходных буровых станков с погружными пневмоударниками, работающих на рудниках России, имеются следующие типы станков: 1БП-160, БП-100С, БП-160С.

Американская фирма «Ингерсол Рэнд» для подземных разработок выпускает самоходные станки типа СММ-1 и СММ-2.

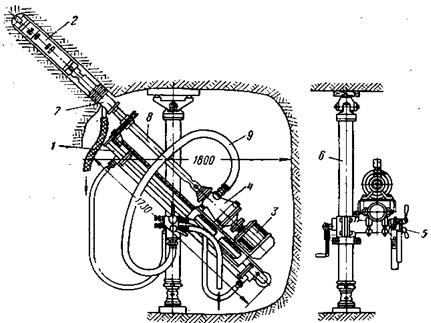

Общие виды станков показаны на рис. 1 - 5.

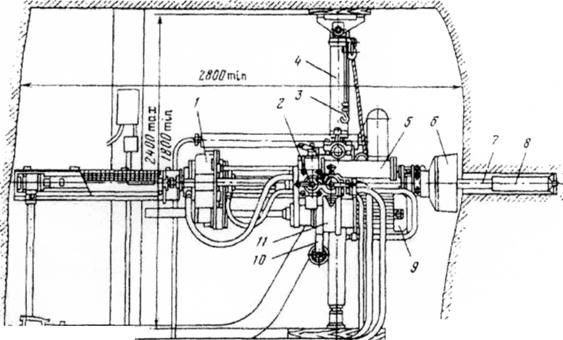

Рис. 1. Буровой станок НКР100МА:

1 - подающий патрон, 2 - пульт управления, 3 - ручная лебедка, 4 - распорная колонка, 5 - подающий цилиндр, 6 - оградительный щиток, 7 - буровой став, 8 - погружной пневмоударник, 9 - электродвигатель, 10 - салазки с роликом, 11 - редуктор с пневмозахватом.

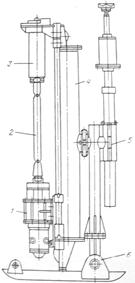

Рис. 2. Буровой станок ЛПС-3А:

1 - вращатель; 2 - буровой став; 3 - пневмоударник; 4 - податчик; 5 - распорная колонка; 6 - салазки

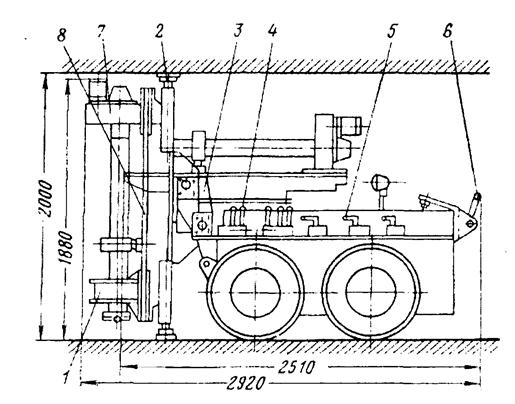

Рис. 3 Буровой станок СБП-155/320:

1— гидрозажим; 2 — гидродомкрат; 3 — кронштейн; 4— пульт управления гидравликой; 5 — пульт управления пневматикой; 6 — пульт управления ходом; 7 — вращатель; 8 — податчик.

Рис. 4. - Буровой станок СБСП-56/320:

1 — бурильная машина; 2 — пульт управления ходом; 3 — ходовая рама; 4 — кран подачи воздуха; 5 — распорная стойка кулисы; 6 —кулиса; 7 — шарнирное устройство; 8 — распорная установочная стойка; 9 — пульт управления гидросистемой; 10 — выносной пульт управления; 11 — автомасленка.

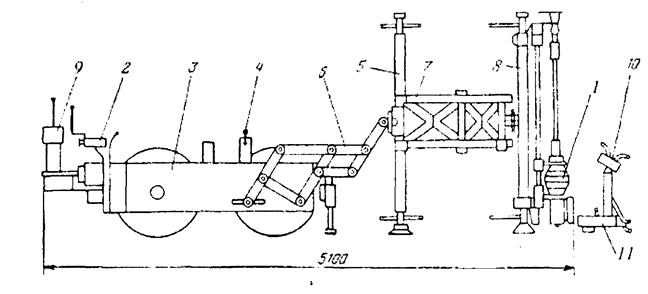

Рис. 5. Буровой агрегат БМН-3А:

1- тросо-поршневой податчик, 2 - пневмоударник, 3 – электродвигатель, 4 – вращатель, 5 – распределитель, 6 - распорная колонка, 7 - пыле-отсасывающее устройство, 8 - став буровых штанг, 1 - глухой патрон вращателя, 9 - рукав для подвода сжатого воздуха.

Технические характеристики станков приведены в таблицах 1 - 3.

Таблица 1

Технические характеристики станков

| Параметры | Станки | |||

| НКР100МА | НКР100МВА | НКР100МПА | HKP100МBA | |

| Диаметр буровых скважин, мм. | ||||

| Глубина бурения скважин, м. | ||||

| Усилие подачи, кН. | ||||

| Ход подачи, м. | 0.365 | |||

| Двигатель | Электрический 4А100 | Электрический 4М05 | Электрический ДАР14М | |

| Частота вращения бурового става, с-1 | 1.3 | |||

| Крутящий момент, Нм | ||||

| Длина штанги, м. | 1.2 | |||

| Расход воздуха, м3 /мин. | ||||

| Расход воды, л/мин. | 15-20 | |||

| Длина станка, м | 1.8 | |||

| Ширина станка, м. | 0.7 | |||

| Масса, кг. |

Таблица 2

Технические характеристики станков

| Параметры. | Станки | |

| СММ-1 | СММ-2 | |

| Диаметр буровых скважин, мм. | 105-165 | 105-165 |

| Глубина бурения, м: вниз вверх | - | |

| Наклон скважин перпендикулярно к продольной оси, градус. | ±45 | |

| Наклон скважин вдоль продольной оси, градус. | +90-30 | +90-30 |

| Длина штанги, м. | 1.52 | 1.83 |

| Основные размеры, м: длина с поднятым податчиком длина с опущенным податчиком ширина высота с поднятым податчиком высота с опущенным податчиком Масса, т. | 3.32 4.15 1.4 3.45 2.22 4.86 | 3.45 3.89 1.37 3.28 1.99 5.45 |

Таблица 3

Характеристики станков

| Параметры | Тип станка (агрегата) | ||

| БМК-4П | БМН-3А | ЛПС-3 | |

| Диаметр скважины, мм Глубина бурения, м Скорость вращения шпинделя, об/мин. Ход подачи, мм Усилие подачи (не более), кгс Скорость подачи (не более), м/мин Расход сжатого воздуха, м3/мин Мощность электродвигателя, кВт Тип пневмоударника Размер станка, мм: высота длина ширина Масса (общая), кг | 3,6 2,8 М-1900УК 0,575 2,02 0,4 | 77,5 8-10 1,7 М-1900 0,59 1,73 0,71 | 30-40 2,9 П-150 2,5 1,2 1,0 |

2. Назначение, технические характеристики и конструкция погружных пневмоударников

Погружной пневмоударник является машиной, генерирующей ударный импульс и передающей его на забой скважины непосредственно через буровую коронку.

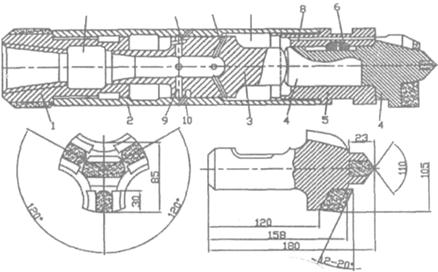

Конструкция пневмоударника П1-75 приведена на рис. 6, а технические характеристики – в табл. 4.

Рис. 6. Пневмоударник П1-75:

1 – задняя головка, 2 – цилиндр, 3 – поршень, 4 - буровая коронка, 5 - передняя головка, 6 – шпонка, 7 – задняя полость цилиндра, 8 - продувочное отверстие, 9 – каналы выпуска сжатого воздуха, 10 – выхлопное отверстие, 11 – проточка.

Таблица 4

Технические характеристики пневмоударников

| Параметры | М-29Т | ПП-105-2,4 (М 48) | ПП-105-2,2 (П1-75) | ПП-155-4,1 | П-105-2,6 | П-125-3,8 | П-160-6,5 | П-200 | П-160В | П-125В |

| Диаметр долота, мм | ||||||||||

| Наружный диаметр пневмоударника, мм | ||||||||||

| Длина пневмоударника (без долота), мм | ||||||||||

| Внутренний диаметр цилиндра, мм | ||||||||||

| Масса ударника, кг | 1,75 | 2,8 | 3,2 | 5,5 | 3,0 | 5,6 | 11,3 | 19,3 | 11,3 | 17,5 |

| Ход ударника, мм | - | - | ||||||||

| Число ударов, с"1 | 32,5 | |||||||||

| Энергия удара, Дж | 93,2 | 73,5 | ||||||||

| Ударная мощность, кВт | 1,73 | 2,4 | 2.2 | 4,3 | 2,6 | 3,8 | 7,9 | |||

| Номинальное давление (рабочее) сжатого воздуха, МПа | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 1,7 | 1,7 |

| Расход сжатого воздуха, м /мин | 4,5 | 6,8 | 5,5 | 9,7 | 5,5 | 7,0 | ||||

| масса пневмоударника, кг | 16,8 | 15,5 | 22,6 | ПО |

3. Расчет режимных параметров станков ударно-вращательного бурения

Начальная механическая скорость бурения (мм/с):

Vн=80·A·n/(d2·f)

где А - энергия удара, Дж; n - частота ударов, с-1; d — диаметр долота, мм; а - коэффициент крепости пород.

Механическая скорость бурения на определенной глубине (мм/с):

V= Vн·Н - β·L

где β - коэффициент падения скорости бурения при увеличении глубины скважины; L - глубина скважины, м.

Средняя скорость бурения скважины до глубины L (мм/с):

Vср=Vн - β V·L/2

Время бурения скважины (мин):

tскв = L / (Vн – β·L/2)

Среднее время бурения 1 м скважины (мин):

tср = tскв/L

Теоретическая производительность станка (м/ч):

Q = 60 (Vн – β·L/2)

Техническая производительность станка (м/ч):

,

,

где кг =  - коэффициент готовности станка; Т – наработка на отказ, мин.; Тв – время восстановления отказа, мин; В – стойкость долота на одну заточку, м; tн – время навинчивания одной штанги, мин; tр – время на развинчивание одной штанги, мин; l – длина штанги, м; Тз – время на замену долота, мин; Тн – время наведения буровой штанги на скважину, мин; Тзб – время на забуривание скважины, мин.

- коэффициент готовности станка; Т – наработка на отказ, мин.; Тв – время восстановления отказа, мин; В – стойкость долота на одну заточку, м; tн – время навинчивания одной штанги, мин; tр – время на развинчивание одной штанги, мин; l – длина штанги, м; Тз – время на замену долота, мин; Тн – время наведения буровой штанги на скважину, мин; Тзб – время на забуривание скважины, мин.

Эксплуатационная производительность станка (м/см):

,

,

где Тсм – длительность смены, мин; Тпз – время на подготовительно-заключительные операции, мин; Топ – время организационных простоев, мин; Тп – время на перемещение станка во время смены, мин; m – число скважин в забое, шт.

Исходные данные для выполнения индивидуальных заданий приведены в табл. 5.

Таблица 5

Варианты заданий для расчета параметров

| № | А, Дж | nу, с-1 | d. мм | f | β,м-1 | L, m | B, m | tн,мин | tр,мин | Tз.,мин | Тн,мин | Тзб, мин | Тсм, мин | Тпз,мин | Топ,мин | Тп,мин | т, шт | Кг | Q тыс.т/год |

| 0,0004 | 0.5 | 0,9 | |||||||||||||||||

| 0.0004 | 0,4 | 1.5 | 0,9 | 0.8 | |||||||||||||||

| 0.0004 | 0,6 | 1,2 | 0.8 | 0.7 | |||||||||||||||

| 0.0004 | 0,7 | 1,3 | 1.1 | 0.9 | |||||||||||||||

| 0.0004 | 0,8 | 1,1 | 1.2 | 0.85 | |||||||||||||||

| 0.0004 | 0,5 | 3,5 | I | 0.8 | |||||||||||||||

| 0.0004 | 0.7 | 1,5 | 1,2 | 0,7 | |||||||||||||||

| 0.0004 | 0.9 | 1.3 | 0,9 | ||||||||||||||||

| 0.0004 | 0.8 | 1.5 | 4,5 | 1.3 | 0.9 | ||||||||||||||

| 0,0004 | 0.6 | 1.6 | 1.5 | 0,8 | |||||||||||||||

| 0,0004 | 0,5 | 0,9 | |||||||||||||||||

| 0.0004 | 0,6 | 1,2 | 1.5 | 0,7 | |||||||||||||||

| 0.0004 | 0.7 | 1.32 | К) | 0,6 | |||||||||||||||

| 0.0004 | 0,7 | 1,5 | 0.8 | ||||||||||||||||

| 0.0004 | 0.8 | 1,6 | 0.5 | 0.9 | |||||||||||||||

| 0,0004 | 0.9 | ~> | 1.5 | 0,7 | |||||||||||||||

| 0,0004 | 0.9 | 0.6 | |||||||||||||||||

| 0.0004 | 0.5 | 1,2 | 1.3 | 0,7 | |||||||||||||||

| 0,0004 | 0,3 | 1.5 | 1,4 | 0.8 | |||||||||||||||

| 0,0004 | 0,2 | 1,3 | 1,5 | 0.9 | |||||||||||||||

| 0.0004 | 0,5 | 0.9 | |||||||||||||||||

| 0.0004 | 0.5 | 1,5 | 0.9 | 0,8 | |||||||||||||||

| 0.0004 | 0.4 | 1,1 | 0.8 | ||||||||||||||||

| 0.0004 | 0.6 | 1.2 | ^6 | 0.8 | 0.9 | ||||||||||||||

| 0.0004 | 0.7 | 1.4 | 0.9 | ||||||||||||||||

| 0.0004 | 0,8 | 1,7 | 0.7 | 0,9 | |||||||||||||||

| 0,0004 | 0.3 | 1.8 | 0.5 | 0.85 | |||||||||||||||

| 0.0004 | 0,4 | 1.3 | 0.4 | 0.7 | |||||||||||||||

| 0.0004 | 0.5 | 1,1 | 0.3 | 1 1 | 0,9 | ||||||||||||||

| 0,0004 | 0.2 | 0.7 | 0,8 | ||||||||||||||||

| 0.0004 | 0.3 | 1,8 | 0,5 | 0,85 | |||||||||||||||

| 0,0004 | 0.25 | 1,7 | 0,6 | 0.9 | |||||||||||||||

| 0.0004 | 0,4 | 1,6 | 0,8 | 0.8 | |||||||||||||||

| 0,0004 | 0.3 | 1,3 | 0.8 | ||||||||||||||||

| 0,0004 | 0.4 | 1.2 | 1,5 | 0.7 |

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 2404; Нарушение авторских прав?; Мы поможем в написании вашей работы!