КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Эксплуатация ходовых частей самоходных машин 1 страница

|

|

|

|

Эксплуатация и техническое обслуживание бурильных установок

Новые самоходные машины доставляют на рудники на железнодорожных платформах или в большегрузных автомобилях в собранном виде.

По прибытии машины на рудник перед ее разгрузкой с железнодорожной платформы производят внешний осмотр машины и составных частей с целью выявления возможных повреждений во время транспортировки.

При работе разгрузочных средств должны исключаться удары груза о землю и различные предметы. При строповке следует учитывать положение центра тяжести груза на машине.

Машину на поверхности расконсервируют. С выдвижных частей штоков гидроцилиндров удаляют бумажную обертку, законсервированные поверхности, в том числе таблички, промывают бензином (растворителем) и протирают насухо ветошью.

Затем производят техническое опробование машины, в ходе которого проверяют; функционирование всех частей машины; иногда опробование совмещают с ознакомлением (обучением) обслуживающего персонала с конструкцией, управлением и правилами ухода за новой машиной.

После приведения машины в рабочее состояние при положительных результатах опробования составляют акт о допуске машины к работе и готовности ее для спуска в шахту. Машину спускают в собранном виде, а также разобранной на две или более составных частей, например, тягач и полуприцеп или ходовое шасси и рабочая система, в специальной грузовой клети или подвешенной под клеть. Выбор способа спуска обусловлен наличием специального грузового ствола, размером клети и другими условиями.

3.1. Спуск в шахту и транспортирование машин на участок

При спуске машины, в шахту в, собранном виде (вертикально) необходимо выполнять следующие рекомендации:

тщательно проверить затяжку внешних болтовых соединений, капотов, крышек;

слить масло и топливо из топливного бака, маслобаков, картера, фильтров, нейтрализаторов и др.;

закрепить стальной проволокой диаметром 6 мм площадку с навесными устройствами, подвижную часть стрелы с неподвижной и распорные устройства с рамой машины.

После спуска разобранной машины основные узлы ее полностью и частично (без поворотных навесных устройств, препятствующих движению машины в подземных условиях) собирают в околоствольном дворе, после чего направляют машину на участок будущей работы с помощью рельсовых платформ-трейлеров или буксируют электровозом со скоростью не более 5 км/ч. Для буксировки самоходных машин по безрельсовым горным выработкам необходимо пользоваться жесткой сцепкой, длина которой должна быть не более 1 м. (при этом не рекомендуется применение одинарного дышла). Наилучшие результаты обеспечивает А-образная сцепка, два задних конца которой закреплены на буксируемой установке. Ходовые двигатели последней при буксировке должны быть отключены, а максимальная скорость движения недолжна превышать 3 км/ч.

Перед буксировкой следует застопорить вращающиеся и подвижные узды (например рукояти, стрелы, поворотные круги) самоходной установки; Если установку транспортируют в сборе с навесными стрелами; то последние устанавливают в транспортное положение.

Для монтажа машины на участке целесообразно использовать край; грузоподъемностью 1 - 5 т. Перед монтажом следует освободить от проволоки все закрепленные части и убедиться в отсутствии внешних повреждении. Если машина прибыла на участок разобранной, на составные части., то необходимо собрать и закрепить их, соединить кабель; гидравлические и пневматические рукава высокого и низкого давлении согласно маркировке (правильность соединений уточнить по электрической, гидравлической и пневматической схемам), после чего тщательно осмотреть машину, заправить ее топливом и смазочными материалами.

Сборку производят в шахте на монтажной площадке длиной 15 м, шириной.5 м и высотой 4 м в определенной последовательности: собирают рамы и кузов - сначала носок, затем среднюю, и, наконец, заднюю часть машины;(маслостанции, магнитные, натяжные и приводные станции установки на раме или частях кузова машины транспортируются вместе с ними); монтируют рабочие органы; тяговые устройства машины, кабельный барабан; устанавливают систему управления и кабину машиниста; монтируют привод (двигатель с редукторами или электромотор) колеса переднего и заднею мостов.

Обычно после разборки, транспортировки и последующей сборки регулировать агрегат не требуется. Однако следует обязательно проверить затяжку болтовых соединений, наличие смазки во всех трущихся деталях, подключение электроэнергии, работу электрооборудования (правильность направления ращения электродвигателей), давление и отсутствие утечек масла и работу гидросистем.

Проверяют также взаимное положение поворотных частей, работу ножных педалей управления ходом и тормозами. При неисправности устраняют люфт и заедание и доводят свободный ход тормозной педали до нормы; Убеждаются в надежности работы стояночного тормоза, контролируют работу всех зубчатых (отсутствие повышенного шума), плавность трогания машины с места и исправность освещения и звукового сигнала.

После окончания сборки опробуют машину на холостом ходу (не менее 1-2 ч), проверяя правильность сборки и действие всех сборочных единиц.

3.2. Эксплуатация буровых систем

В настоящее время известно более 100 моделей бурильных самоходных установок и все они выпускаются. Каждая модель имеет свои особенности конструкции и эксплуатации. Рассмотрим общие принципы эксплуатации буровых систем самоходного оборудования.

Бурильные головки (главным образом - пневматические и гидравлические) лучших моделей бурильных установок сконструированы с дистанционно-управляемым переключателем прямого (левого) на обратное (правое) вращение или на чистый удар (работа без вращений) бурильного инструмента. Перед установкой нового перфоратора машинист должен убедиться в том, что пробки (крышки) сняты су всех подсоединяемых рукавов и отводов сжатого воздуха или воды.

Перед подсоединением бура к хвостовику, необходимо прочистить и смазать резьбу, а затем специальной муфтой соединить хвостовик и бур, после чего следует привинтить буровую коронку (резец) и подготовить машину к бурению: установить манипуляторы и перфоратор в необходимое исходное положение в соответствии с принятым паспортом бурения.

Перед началом работы- самоходной бурильной установки необходимо проверить надежность и наличие всех деталей крепления бурильных головок манипуляторов, надежно зафиксировать и закрепить бурильную установку (обычно ходовую тележку фиксируют подъемными, а бурильные машины - распорными гидроцилиндрами проверять нормальную циркуляцию смазочного масла по всем каналам и поступление его в сжатый, воздух (на ладони, прижатой к выхлопным отверстиям пневмодвигателей и перфораторов, должны оставаться следы смазки). Работа без смазки категорически запрещается.

При необходимости отрегулировать смазочные клапаны, проверить исправность и взаимодействие всех механизмов бурильной установки, убедиться, что на рабочем месте имеется необходимый инструмент (разводные и накидные ключи для буровых коронок, слесарный инструмент и др.).

При бурении шпуров необходимо соблюдать определенную последовательность.

Вначале запускают двигатель насоса гидросистемы буровой части машины. При условии, что перфораторы отведены в крайнее заднее положение и упор на балке автоподатчика не задевает за забой, устанавливают гидроманипуляторы с автоподатчиками в исходное положение для бурения шпуров и распирают их; переводят рычаг продувки-промывки в положение "Промывка" для того, чтобы вода вытекала из отверстия коронки; запускает перфоратор и включают автоподатчик, плавно отклоняя рукоятки примерно на половину хода.

После забуривания на глубину 50-60 мм необходимо проверить, что штанга не отклоняется в каком-либо боковом направлении; затем подать в перфоратор полное давление воздуха и перевести рычаг подачи в крайнее переднее положение, осуществляя бурение шпура на полную заданную глубину.

Гидроманипуляторы современных бурильных установок оборудованы устройством для автоматического обеспечения параллельности автоподатчика в пределах площади оборудования. В связи с этим шпуры в верхней части забоя и вертикальные вниз следует бурить манипулятором в нормальном положении, а в нижней части и вертикальные вверх – в перевернутом(вертикальные шпуры обычно бурят с укороченным автоподатчиком).

Запрещается бурить манипуляторами, на которых перфоратор находится в любом промежуточном положении он должен располагаться только вверху иди внизу манипулятора.

При регулировке клапанов давления, определяют и поддерживают усилие подачи бурильной машины таким, при котором установка работает с наибольшей производительностью и без остановок. Движение перфоратора но авчоподатчику должно быть равномерным, без рывков и значительных вибраций. Буровая штанга должна вращаться с постоянной частотой, без заметных колебаний и продольных толчков.

Недостаточное усиление додачи приводит к тряске и вибраций перфоратора, снижению частоты вращения и появлению продольных вибраций бура. Манипулятор установки -при этом также начинает вибрировать, а балка автоподатчика - совершать толчковые движения.

При большом усилии подачи вибрация перфоратора исчезает, но снижается частота ударов и появляется напряженный (ноющий) звук. Вращение буровой штанги при этом происходит медленно, рывками, с явным напряжением, а упор балки автоподатчика стремится расцепиться с забоем. Во время работы бурильных установок запрещается выключать распорные гидроцилиндры; работать на бурильной установке, не прошедшей плановый (еженедельный) технический осмотр; использовать бурильную установку или отдельные механизмы не по назначению (например, для подъема грузов, буксировки других машин, подъема людей); производить какие-либо ремонты установок при неотключенной подаче к ним сжатого воздуха.

Для обеспечения высокой эффективности и долговечности машины и инструмента при эксплуатации бурильных установок, категорически запрещается ударять молотком или другим инструментом по перфоратору во избежание повреждений цилиндров и других частей выбивать застрявший бур (бур и коронка могут выйти из строя); отводить бур назад при работе перфоратора на полной мощности (возможна поломка перебей головки); ремонтировать перфоратор на рабочем месте; класть перфоратор на почву. Для обеспечения нормальной работы буровой системы необходимо продувать воздушный и водяной рукава перед их присоединением к перфоратору, чтобы полностью удалить грязь из трубопроводов: следить за регулярной смазкой перфоратора; отрегулировать смазочные механизмы так, чтобы на хвостовое постоянно имелась пленка смазочного масла; строго следить за чистотой смазочною масла; при любом методе смазки перед подключением перфоратора заливать в воздушный рукав 200-250 г чистого смазочного масла, равномерно затягивать все стержни сборки и гайки; обеспечивать строгую соосность перфоратора и бура.

Не допускается подача в перфоратор переувлажнённого воздуха, так как конденсация воды в перфораторе существенно ухудшает его смазку и условия работы.

При использовании новых рукавов для подачи воздуха внутренние поверхности их до присоединения к перфоратору следует тщательно продуть и покрыть смазкой в течение 4-5 мин (до появления пленки масла на выхлопном конце рукава). Необходимо плотно затянуть все шланговые соединения, так как их ослабление может вызвать не только утечки, но и явится причиной срыва рукавов и, как следствие, травматизма. Ударный конец хвостовика должен быть плоским без острых краев, в противном случае он подлежит ремонту или замене.

Следует регулярно проверять и очищать отверстие в буре, которое всегда должно быть открытым.

Для обеспечения производительной и долговременной работы буровой техники (бурильных головок, перфораторов, буровых коронок, рукавов) не допускают забуривания на максимальную мощность перфоратора (подводить его к забою, начинать бурение и отводить его от забоя следует на неполной мощности); снижают скорость подачи перфоратора при бурении по трещиноватым породам:

Нельзя допускать перетягивания (перегрузки) буровой коронки или резца, работать тупыми коронками.

С коронками (резцами) обращаться нужно осторожно, чтобы не повредить режущих кромок. Снимать коронку (резец) с бура разрешается только с помощью специального ключа, не пользуясь для этой цели молотком или другим ударным инструментом.

Не прекращать продувку буровой установки до полного выхода штанги из шпура.

В процессе бурения следят за показаниями контрольно-измерительных приборов, не допускают нарушения герметичности гидро- и пневморукавов. Бурение должно производится при оптимальном усилии подачи. Особое внимание обращается на предотвращение и ликвидацию часто возникают их зажатий (защемлений) бура. При появлении тенденций к защемлению нужно снизить усилие подачи и осторожно переключить перфоратор на обратный ход. Категорически запрещается включать полное реверсирование автоподатчика. Если же защемление произошло, то для его устранения необходимо закрыть кран промывочной воды; попытаться освободить штангу путем оттягивания перфоратора назад (дать возможность работать ударному механизму и изменить направление вращения).

Если штанга при этом не освободиться в течение 1 мин, то дальнейшие попытки следует прекратить во избежание поломки перфоратора.

Убедившись в невозможности освободить штангу указанным выше способом, нужно расцепить ее с перфоратором, открыть люнеты и отвести автоподатчик в сторону, после чего вставить новую буровую штангу а пробурить другой шпур рядом с предыдущим.

Нельзя освобождать защемленную штангу перемещением или переворотом манипулятора, оттягиванием автоподатчика или ходом машины; ударами по перфоратору или буровой штанге.

3.3. Техника безопасности при монтаже самоходных машин

Работы по демонтажу-монтажу самоходных машин (буровых установок, погрузочно-транспортных машин) необходимы при выполнении их технического обслуживания и ремонта с заменой отдельных агрегатов и узлов.

Монтаж и демонтаж самоходных машин связан с вертикальными и горизонтальными перемещениями узлов, являющимися довольно сложным процессом, и поэтому требует хорошей организации работ и знаний правил безопасности.

Для обеспечения безопасности работы при монтаже-демонтаже необходимо соблюдать следующие условия:

пользоваться утвержденной инструкцией по выполнению монтажных работ, в которой должны быть отражены технологическая схема монтажа, тип и техническая характеристика применяемых грузоподъемных устройств;

рабочие, занятые на монтаже-демонтаже, обязаны пройти специальный инструктаж по технике безопасности;

грузоподъемные приспособления (траверсы, крюки, коромысла, захваты, стропы и т.д.) должны быть проверены по нормам Госгортехнадзора и изготовлены из материалов, на которые имеются сертификаты;

категорически запрещается при демонтаже машин сбрасывать отдельные узлы на землю, независимо от мер, применяемых для обеспечения сохранности оборудования и безопасности рабочих;

при подвеске на крюк грузоподъемного механизма монтируемого узла должна быть обеспечена его надежная страховка, а также проверена устойчивость поднимаемого груза на весу. Стропы не должны иметь скруток и узлов (все острые ребра деталей машин, охватываемые канатами, закрывают деревянными или металлическими прокладками, обеспечивающими создание плавных переходов);

при монтаже разрешается затягивание болтов диаметром до 30 мм ключами нормальной длины. При большем диаметре болтов обязательно применение надставок для гаечных ключей;

если при монтаже проводятся сварочные работы, то следует руководствоваться соответствующими техническими условиями.

Все подъемные операции, связанные с монтажом машин, разрешается проводить только с помощью исправного оборудования, подвергаемого ежедневному контролю. Запрещается использовать различного рода рычаги, подставки и другое оборудование. Особое внимание следует уделять надежному закреплению перемещаемых узлов.

При техническом обслуживании безопасность работы зависит от технического состояния рабочего инструмента, определяемого специально назначенным лицом, и умения рабочих с ним обращаться. Запрещается пользоваться механизированным инструментом, находясь па приставных лестницах.

Слесарный инструмент должен быть надежно закреплен в рукоятках, а его рабочие поверхности не должны иметь повреждений. Разрешается пользоваться только стандартными гаечными ключами. Запрещается бить молотком по ключу, а также наращивать ключ обрезками груб или другим ключом.

При окончании технического обслуживания тщательно проверяют наличие и исправность ограждений и других средств, обеспечивающих безопасность работы машиниста.

Перед началом технического обслуживания машин с электрооборудованием необходимо отключить электропитание с пульта управления, снять вставки плавких предохранителей и над пультом управления машины повесить плакат с надписью "Не включать - техническое обслуживание", который по окончании работ снимает только рабочий, проводивший техническое обслуживание.

Проводят техническое обслуживание самоходных подземных машин только специалисты-ремонтники и дипломированные машинисты-водители.

До начала технического обслуживания машину отключают от силовой сети, стрелы опускают на почву или специальные козлы, рукоятки управления устанавливают в положении "выкл", приводные устройства разъединяют, ходовой механизм затормаживают.

Работы, со стальными канатами разрешается выполнять только в рукавицах, обтирку канатов производить обязательно бумажными и льняными чистыми концами (применять шерстяные концы нельзя).

Осмотр и ремонт узлов ходовой части и привода самоходного оборудования возможен только при поднятой машине (или если она находится над смотровой ямой). При подъеме машины на месте ремонта ни в коем случае не допускаются перегрузки (превышение номинальной грузоподъемности) кранов, лебедок, талей.

Во время подъема машина должна быть хорошо закреплена, а перед осмотром и проверкой надежно застрахована от падения путем установки подней устойчивых металлических ферм (козел) или клетки из деревянных шпал, скрепленных металлическими скобами. Все движущиеся части такелажного оборудования, зубчатые и другие передачи должны иметь надежные ограничения, чтобы исключить возможность несчастного случая.

При ремонтах и техническом обслуживании необходимо строго соблюдать правила работы на наждачных точилах, имеющихся на каждом участке.

Запрещается производить заточку на боковых поверхностях наждачного камня, работать без защитных очков и щитка, а также при появлении выбоин, вибрации точильного камня, отсутствии предохранительного кожуха и упорной планки, зазора между камнем и упорной планкой более 3 мм.

Обтирочный материал необходимо хранить в постоянном пункте технического обслуживания в количестве до 20 кг, а опилки - в объеме не более 0,15 м. Опилки и обтирочный материал должны находиться к металлических ящиках с плотно закрывающимися крышками. Очистку машин от грязи и их мытье следует производить только в специально оборудованном месте, указанном механиком участка или бригадиром.

При опробовании или проверке работы самоходных машин (а также их отдельных узлов) после ремонта необходимо соблюдать правила безопасности и требования инструкций для машинистов соответствующих машин.

Все рабочие, обслуживающие самоходное оборудование, должны хорошо знать сигнальные цвета и знаки безопасности, регламентированные системой стандартов безопасности труда.

При работе на буровой установке рабочие должны соблюдать дополнительные меры безопасности

Внимательно следить за правильной затяжкой резьбовых соединений пневмокоммуникаций и состоянием пневматических шлангов, так как внезапный срыв шланга при работе машины может травмировать проходчиков.

Даже при «кратковременной отлучке, машинисты обязаны выключить пневмодвигатели, пневмоударники, пневмодомкраты, закрыть водяные крапы и вентили на верхних тележках и пульте управления и выпустить воздух из пневмосистемы установки, отсоединить шланги, подводящие воду и воздух.

Заливать масло в автомасленки можно только после отключения сжатого воздуха, подводимого к установке и устранения ею из пневмосистемы.

Машинисты не имеют права передавать управление машиной постороннему лицу.

Работая в забое, машинисты следят за состоянием временной крепи, пород кровли и боков выработки. Запрещается во время бурения находиться в незакрепленной части забоя.

При замене коронок машинисты должны пользоваться пневмоеъемником коронок, прилагаемым к установке. При этом машинист находится справа или слева от бурильной машины; стоять перед бурильной машиной распорными домкратами) запрещается. Машинист во время замены коронок не имеет права включать какие-либо механизмы установки.

Перед тем, как открыть вентили на магистрали подводящей сжатый воздух, необходимо убедиться, что все рукоятки управления находятся в нейтральных положениях.

Приступая к бурению, машинист обязан проверить устойчивость расположения установки в забое.

Запрещается трогать руками вращающиеся части установок (ходовые винты, буровую штангу) при её работе.

Практическое занятие № 5

Расчёт режимных параметров погрузочных машин.

Эксплуатация, техническое обслуживание и ремонт

Цель работы: Изучить методику расчёта режимных параметров погрузочных машин, эксплуатационной производительности; ознакомиться с правилами безопасной эксплуатации и технического обслуживания.

1. Назначение, технические характеристики погрузочных машин

Погрузочные машины предназначены для механизации погрузки отделенной от массива горной массы в транспортные средства при проведении подземных подготовительных выработок, а также при очистной выемке полезных ископаемых в камерах. Основные параметры погрузочных машин приведены в табл. 1.

Таблица 1

Типы, основные параметры и размеры погрузочных машин

| Параметры | Машины периодического действия | Машина непрерывного действия ступенчатой погрузки для горизонтальных выработок | |||||||

| Прямой погрузки | Ступенчатой погрузки | 1ПНБ-2 | 2ПНБ-2 | ПНБ-3Д | ПНБ-4 | ||||

| Для горизонтальных выработок | Для наклонных выработок | ||||||||

| ППН-1С | ППН-2Г | ППН-3 | 1ППН-5 | ППМ-4У | |||||

Производительность техническая, м  /с (м /с (м  /мин) /мин)

| 0,013 (0,8) | 0,016 (1,0) | 0,021 (1,25) | 0,021 (1,25) | 0,021 (1,25) | 0,037 (2,2) | 0,042 (2,5) | 0,067 (4) | 0,1 (6) |

| Установленная мощность, кВт (Л.С) | (24) | (50) | (52) | 21,5 | 21,5 | ||||

Емкость ковша, м

| 0,2 | 0,32 | 0,5 | 0,32 | 0,32 | - | - | - | - |

| Наибольший размер погружаемого куска, мм | |||||||||

| Высота разгрузки, мм | Не ограничена | ||||||||

| Фронт погрузки, мм | - | Не ограничена | |||||||

| Габаритные размеры, мм: Длина Ширина Высота транспортн. Высота максимальн. | - | ||||||||

| Масса, т | 3,5 | 6,8 | 9,23 | 11,8 |

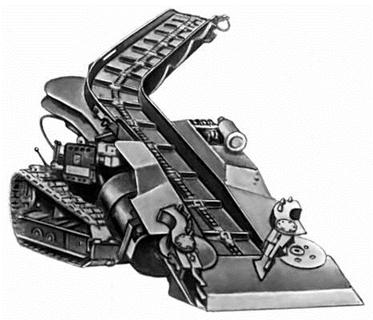

Общие виды погрузочных машин периодического и непрерывного действия приведены на рис. 1, 2.

Рис. 1 – Погрузочная машина периодического действия ППН-1С

Рис. 2 – Погрузочная машина непрерывного действия ПНБ-3

2. Расчёт режимных параметров погрузочных машин

Режимные параметры погрузочных машин позволяют оценить соответствие мощности двигателей машины горно-геологическим и горно-техническим условиям погрузки, определить время на погрузку горной массы в проходческом цикле или при очистной выемке.

2.1. Расчет параметров погрузочных машин периодического действия

Режимными параметрами погрузочных машин являются сцепной вес машины, мощность приводов механизма передвижения и механизма подъёма ковша и производительность.

Сцепной вес - вес, приходящийся на приводные колеса, кН.

При всех приводных колёсах сцепной вес равен весу машины, т.е. Pсц = Gm.

Мощность двигателей ходовой части (кВт) рассчитывают по формуле:

N  =Кс

=Кс  ,кН

,кН

где Кс = 1,2 - коэффициент неучтенных сопротивлений; Ψ – коэффициент сцепления ходового механизма: при колёсно-рельсовом ходе он равен 0,22-0,26; при мневмоколёсном – 0,4-0,55; при гусеничном – 0,75-0,85; Vр- скорость движения машины при рабочем ходе, м/с; η = 0,8-0,85 - КПД редуктора ходовой части.

Мощность двигателя (кВт) погрузочного органа:

где Wз – сила сопротивления породы зачерпыванию рабочим органом (ковшом, гребком, лапами), Н; V – скорость движения погрузочного органа при зачерпывании породы, м/с; η` = 0,8 – КПД редуктора погрузочного органа.

Сопротивление (Н) пород зачерпыванию ковшом, гребком или лапами может быть определено по формуле:

Wз = b·lвнkз,

где b – ширина ковша, м; lвн = (2-3)а, м; а – размер погружаемого куска, м; kз – удельное сопротивление породы при зачерпывании, Н/м2 (для скальных пород kз = 35000-40000 Н/м2).

Техническая производительность машин, т/мин.:

где Vk – объём ковша (гребка) машины, м3; kн – коэффициент наполнения ковша (гребка) породой,

kн = kтkм;

kт – коэффициент, учитывающий наполнение ковша в зависимости от крупности кусков и плотности горной массы (табл. 2); kм – коэффициент, учитывающий наполнение ковша в зависимости от сцепного веса и крупности кусков машины (табл. 3); γ – плотность разрыхленной горной массы, т/м3; tц – время одного цикла движения ковша (гребка), с.

Эксплуатационная производительность машин, т/ч.:

где Gв – грузоподъёмность вагона, бункерного вагона и бункерного поезда, т; tв = tп+ tо+ tс – продолжительность погрузки одного вагона, бункерного вагона, бункерного поезда, с; tп = время наполнения вагона, бункерного вагона, бункерного поезда, с; tо = время обмена вагона, с; tс = время на смену состава, отнесённое к одному вагону, бункерному поезду, с.

Таблица 2

Значения коэффициентов kт

| Плотность горной массы, т/м3 | Средняя кусковатость породы, мм | |||

| Коэффициент kт | ||||

| 1,5 2,0 2,5 3,0 | 1,0 0,9 0,75 0,6 | 0,8 0,7 0,6 0,45 | 0,6 0,5 0,4 0,35 | 0,3 0,25 0,2 0,15 |

Таблица 3

Значения коэффициентов kт и kм

| Сцепной вес машины, кН | Средняя кусковатость породы, мм | |||

| Коэффициент kм | ||||

| 15-20 30-50 50-60 70 и выше | 0,4 0,65 0,85 1,0 | 0,3 0,45 0,65 0,75 | 0,25 0,35 0,45 0,55 | 0,15 0,25 0,35 0,4 |

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 2376; Нарушение авторских прав?; Мы поможем в написании вашей работы!