КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Эксплуатация ходовых частей самоходных машин 3 страница

|

|

|

|

Ниже даются материалы по техническому обслуживанию машин ПНБ-ЗД и ПНБ-4, получивших наибольшее распространение на отечественных подземных рудниках.

Ежесменное техническое обслуживание выполняется машинистом перед началом смены, во время перерывов в работе, по окончании смены.

Таблица 6

Техническое обслуживание машин типа ПНБ

| Вид обслуживания | Периодичность, машино-ч | Время нахождения в ремонте, ч | ||

| ПНБ-2 | ПНБ-ЗД, ПНБ-4 | ПНБ-2 | ПНБ-ЗД, ПНБ-4 | |

| Ежесменное техническое обслуживание (О) | 4-5 | 4-5 (ежемесячно) | 0,5 | |

| Ежесуточная проверка правильности эксплуатации и технического обслуживания (П) | 8-10 | 8-10 (ежесуточно) | 0,5 | |

| Техническое обслужи- вание TO-1 | (еженедельно) | |||

| Технический осмотр | ||||

| ТО |

Техническое обслуживание ТО-1 проводится каждую неделю в одну смену ремонтного дня специальной группой из двух электрослесарей с участием машиниста погрузочной машины. При ТО-1 полностью проверяют состояние машины.

3. Эксплуатация и техническое обслуживание погрузочных машин периодического действия

Длительный срок службы и безотказная работа машин возможны при выполнении комплекса мероприятий по техническому обслуживанию и ремонту машин. Одной из обязательных операций технического обслуживания машины является своевременная смазка её трущихся деталей.

Схема и карта смазки машины ППН-1 приведены на (рис.3) и в таблице 7.

Рис. 3 - Схема смазки породопогрузочной машины

Таблица 7

| Пункты смазки | Смазываемые узлы и детали | Способ смазки | Периодичность смазки или продолжительность работы машины, час. | Сорт и марка применяемой смазки | Способ контроля смазки | |

| Позиция по рис. 3 | Количество | |||||

| Редуктор ходовой части | Заливка масла в ванну | Масло трансмиссиное автотракторное летнее ГОСТ 542-50 | До появления масла через верхнюю пробку | |||

| Редуктор механизма подъема | То же | То же | То же | |||

| Пневмодвигатели | « | « | До появления масла через пробку | |||

| Тяговая цепь | Поливка из лейки | Каждую смену | « | Легкий слой масла | ||

| Ролик поворотного механизма | То же | То же | Масло трансмиссиное автотракторное летнее | То же | ||

| Отклоняющий ролик грузовой цепи | Шприцем | « | солидол (или кон-сталин) УС-2 ГОСТ 1033-51 | До появления масла в зазорах | ||

| Подшипники центрирующего барабана | То же | То же | То же | |||

| Рычаги поворотного механизма | Шприцем | Солидол (или кон-сталин) УС-2 ГОСТ 1033-51 | « | |||

| Кольцевая шарнирная опора поворотной части | Закладка | При ревизии | Смазка УТВ (1-13) ГОСТ 1631-52 | « | ||

| Рукоятка управления | То же | То же | « | |||

| Палец тяговой цепи | « | Каждую смену | « | « | ||

| Шкворень | « | То же | « | « |

Примечание. После работы машины в течение 1000 час. масло полностью заменяют.

Практическое занятие № 6

Расчёт режимных параметров погрузочно-транспортных машин. Эксплуатация, техническое обслуживание и ремонт

Цель работы: Изучить методику расчёта режимных параметров погрузочно-транспортных машин, эксплуатационной производительности, количества машин для обеспечения заданных объёмов работ; ознакомиться с правилами безопасной эксплуатации и технического обслуживания.

1. Назначение, технические характеристики погрузочно–транспортных машин

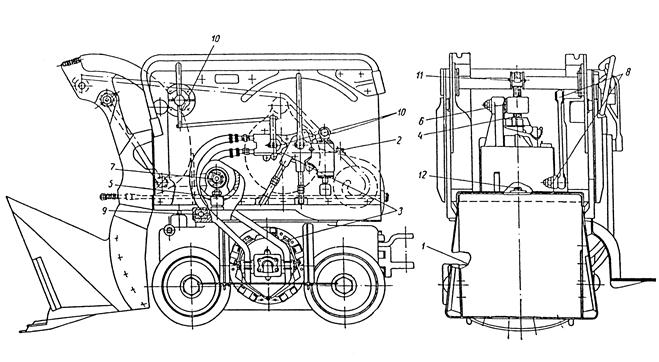

Погрузочно–транспортные машины предназначены для механизации погрузки, транспортировки и разгрузки горной массы на коротких расстояниях по криволинейным и расположенными под разными углами выработки. Технические характеристики машин приведены в табл. 1. Общие виды машин ПТ и ПД приведены на рис. 1, 2.

Рисунок 1 – Погрузочно-доставочная машина ПТ-4

Рисунок 2 – Погрузочно-доставочная машина ПД-5

Таблица 1

Технические характеристики

| Параметры | Машины с ковшами | Машины с ковшом и кузовом | ||||||||

| ПД-2 | ПД-3 | ПД-5 | ПД-8 | ПД-12 | ПТ-2,5 | ПТ-4 | ПТ-6 | ПТ-10 | ПТ-16 | |

| Грузоподъемность, т | 2,5 | |||||||||

| Объем кузова, м3 | - | - | - | - | - | 1,0 | 1,5 | 2,5 | 4,0 | 6,0 |

| Объем ковша, м3 Основного | 1,0 | 1,5 | 2,5 | 0,12 | 0,2 | 0,5 | 1,0 | 1,6 | ||

| Сменного | 0,8 | 1,0 | 2,0 | 3 и 4,5 | 4,5 и 8 | - | - | - | - | - |

| Сечение выработок в свету, м2 | 5-7 | 7-9 | 9-12 | 12-14 | 5-7 | 7-9 | 9-12 | 12-14 | ||

| Рекомендуемые расстояния откатки, м | ||||||||||

| Наибольшая высота разгрузки ковша, мм | - | - | - | - | - | |||||

| Наибольшая высота машины при погрузке, мм | - | - | - | - | - | |||||

| Радиус поворота по наружному колесу, мм | ||||||||||

| Минимальный дорожный просвет, мм | ||||||||||

| Привод | Дизельный, дизель - электрический и электрический | Дизельный, дизель - электрический и пневматический | ||||||||

| Мощность дизельного привода, л.с. | ||||||||||

| Основные размера, мм: Длина | ||||||||||

| Ширина | ||||||||||

| Высота (по кабине) | ||||||||||

| Масса, т |

2. Расчёт режимных параметров машин

При расчёте параметров машин выполняют проверочные расчёты мощности двигателя в погрузочном и транспортном режимах для конкретных горно-технических условий (характеристика дорожного покрытия, скорости движения машины, угол наклона трассы, объём грузонесущей ёмкости), производительности и необходимого количества машин.

2.1. Проверочный расчёт мощности двигателя

Мощность двигателя для погрузочного и транспортного режимов определяют по формулам:

кВт,

кВт,

кВт

кВт

где G – сила тяжести машины и наибольшего количества груза в ней, G = G0+Q, Н; V – скорость движения машины, км/ч;  - КПД передачи от двигателя к колесам; f = 0,15 – приведенный коэффициент сопротивления движению машины;

- КПД передачи от двигателя к колесам; f = 0,15 – приведенный коэффициент сопротивления движению машины;  - угол уклона трассы, град; Кн = 0,1-0,25 – коэффициент, учитывающий инерцию всех вращающихся частей привода; dv/dt – линейное ускорение машины, м/с2.

- угол уклона трассы, град; Кн = 0,1-0,25 – коэффициент, учитывающий инерцию всех вращающихся частей привода; dv/dt – линейное ускорение машины, м/с2.

Средняя величина ускорения составляет 0,4-0,6 м/с2, величина замедления – 2-3 м/с2. КПД всех механических передач ходовой части определяется по общепринятым в машиностроении формулам.

Значения коэффициента сцепления для некоторых дорог, близких к условиям эксплуатации погрузочно-транспортных машин, приведены в табл. 2.

Таблица 2

Характеристика дорожного покрытия

| Характеристика дороги или почвы | Коэффициент сцепления

| |

| Сухая поверхность | Мокрая поверхность | |

| Щебень | 0,6-0,7 | 0,3-0,5 |

| Булыжник | 0,7 | 0,4 |

| Песок влажный | --- | 0,4 |

| Грунт укатанный | 0,6 | 0,4 |

| Рудная залежь | 0,6-0,7 | 0,4-0,5 |

| Бокситовая руда | 0,6-0,8 | 0,5-0,6 |

| Бетонированное покрытие | 0,7 | 0,45 |

В том случае, когда привод погрузочного органа осуществляется от одного с ходовой частью двигателя, то его мощность увеличивается на часть мощности, расходуемой на питание гидронасосов маслостанции.

При составлении баланса мощности учитываются также потери на привод обслуживающих систем (охлаждение генератора), на привод поворота машины, привод гидротрансформатора, потери в нейтрализаторе выхлопных газов (при двигателе внутреннего сгорания) и т.д.

Величина потерь мощности для машин с дизельным приводом может быть принята в следующих пределах, %:

на привод вентилятора, генератора

и насосов систем двигателя 5-7

в нейтрализаторе 7-10

в гидротрансформаторе 20-25

Окончательно двигатель выбирают после составления циклограммы работы машины, где учитывают динамичность операций, продолжительность пиковых нагрузок, совмещенность работы ходовой части, погрузочного и аккумулирующего органа, выполнение поворотов в процессе черпания с учетом одновременной работы вспомогательного оборудования (маслостанции, гидротрансформаторы, вентиляторы и т.д.).

Циклограммы составляют раздельно для погрузочного и транспортного режимов, подбирают двигатель по наибольшей полученной мощности.

2.2. Расчёт производительности машин

Погрузочно-доставочные машины работают по замкнутому циклу: загрузка, движение с грузом от забоя к рудоспуску, разгрузка, движение порожней машины к забою.

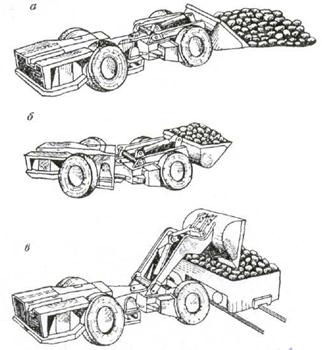

Цикл работы машины ПД указан на рис. 3.

Рисунок 3 - Цикл работы погрузочно-доставочной машины с грузонесущим ковшом:

а – загрузка ковша; б – доставка; в – разгрузка в транспортное средство

На продолжительность загрузки влияют главным образом следующие факторы:

· Конструкция машины: способ загрузки грузонесущей емкости, масса машины, мощность привода;

· Физико-механические свойства горной массы: гранулометрический состав, плотность, абразивность, слёживаемость;

· Организация откатки: длина откатки, состояние дорожного полотна.

Погрузочно-доставочные машины с грузонесущим ковшом имеют самую короткую продолжительность загрузки, но для наполнения ковша тяжелой, крупнокусковой, абразивной рудой или породой необходимо увеличивать массу и мощность привода машины. Применение в тех же условиях погрузочно-транспортных машин с грузонесущим кузовом позволяет иметь конструкцию с меньшими массой и мощностью привода, но продолжительность наполнения грузонесущей емкости значительно возрастает.

Производительность машины находится в прямой зависимости от длины откатки и скорости движения с грузом и порожняком. Машины с автономным приводом могут иметь неограниченную длину откатки, но производительность их при этом снижается. В связи с этим обычно для заданной производительности находится допустимая для конкретной машины длина откатки машины с приводом, зависимым от источника питания (пневмо- или электродвигатели), имеют ограниченную длину откатки, зависящую от длины шланга или кабеля.

Продолжительность разгрузки грузонесущей емкости составляет короткий период, однако при этом должны быть учтены маневры машины при подходке к рудоспуску или к другому транспортному средству, а так же время, затрачиваемое на зачистку горной массы, налипающей к стенкам ковша или кузова машины.

Эксплуатационная производительность погрузочно-транспортной машины рассчитывается по формуле

, т/смену,

, т/смену,

где V - емкость грузонесущего органа машины (кузов, ковш), м3; Кн’ – коэффициент наполнения грузонесущей емкости; Т – продолжительность работы машины в течение смены, ч; γ – плотность горной массы, т/м3; tп – время загрузки грузонесущей емкости, с; tдв – время движения машины от забоя до пункта разгрузки и обратно, с; tр – время разгрузки грузонесущей емкости, с.

Время загрузки tп. для машин с грузонесущим кузовом находится по формуле:

, с,

, с,

где tп.куз. – время загрузки грузонесущего кузова, с; Vкуз – емкость кузова, м3; Vк – емкость ковша, м3; tц – время цикла черпания ковша, с; Кн – коэффициент наполнения ковша; ξ – 1,15÷1,2 – коэффициент, учитывающий время, затрачиваемое на разработку негабарита в забое; Крем = 1,1 – коэффициент, учитывающий время на ремонт. Смазку и регулировку машины во время рабочей смены; Кман = 1,3 – коэффициент, учитывающий время на маневры машины в забое.

Время движения машины от забоя до пункта и обратно равно

, с,

, с,

где vгр и vп – скорость движения машины по выработкам с груженым и порожним кузовом, км/ч; L – длина откатки, км; Кдв = 1,25÷1,3 – коэффициент, учитывающий неравномерность движения машины (разгон, замедления, остановки, уменьшение скорости на поворотах).

Время разгрузки грузонесущей ёмкости tр может быть принято равным 30 с. При выполнении маневров перед рудоспуском это время может быть увеличено вдвое.

Таким образом, окончательная формула для расчета эксплуатационной производительности погрузочно-транспортной машины с грузонесущим кузовом будет иметь вид:

, т/смену.

, т/смену.

Для машин с грузонесущим ковшом общий вид формулы для расчета действительной производительности имеет тот же вид, приведенный выше.

Расчет времени tп для наполнения грузонесущего ковша может производиться по выражению

, с,

, с,

где tп.ковш – время загрузки грузонесущего ковша.

Формула для расчета эксплуатационной сменной производительности погрузочно-транспортной машины с грузонесущим ковшом будет иметь вид:

, т/смену.

, т/смену.

2.3. Расчёт необходимого количества машин

Расчет необходимого количества погрузочно-доставочных машин производят по заданной производительности рудника и может быть определён по выражению:

, ед.

, ед.

где Qp – заданная годовая производительность рудника, т/год; kз=1,15 – коэффициент запаса; Qm – годовая производительность машины, т/год.

Индивидуальное задание для расчета производительности и количества машин приведены в табл. 3.

Таблица 3

Индивидуальные задания

| № варианта | Тип машины | Вместимость грузонесущей емкости, м3 | Плотность горной массы, т/м3 | Расстояние откатки, м | Скорость движения, км/ч | Вместимость ковша, м3 | Производительность, тыс. т./год | |

| груженой | порожней | |||||||

| ПД-2 | 2,1 | |||||||

| ПД-3 | 1,5 | |||||||

| ПД-5 | 2,5 | |||||||

| ПД-8 | 2,2 | |||||||

| ПД-12 | 4,5 | |||||||

| ПД-8 | 3,5 | |||||||

| ПД-8 | 4,5 | 1,8 | ||||||

| ПД-12 | 1,5 | |||||||

| ПД-12 | ||||||||

| ПТ-2,5 | 1,0 | 2,6 | 0,12 | |||||

| ПТ-4 | 1,5 | 0,2 | ||||||

| ПТ-6 | 2,5 | 2,8 | 0,5 | |||||

| ПТ-10 | 2,6 | |||||||

| ПТ-16 | 1,6 | |||||||

| ПД-2 | 1,8 | |||||||

| ПД-3 | 2,1 | |||||||

| ПД-5 | 2,5 | 2,3 | ||||||

| ПД-8 | ||||||||

| ПД-12 | 4,5 | |||||||

| ПД-8 | 3,1 | |||||||

| ПД-8 | 4,5 | 4,0 | ||||||

| ПД-12 | 1,7 | |||||||

| ПД-12 | ||||||||

| ПТ-2,5 | 1,0 | 2,5 | 0,12 | |||||

| ПТ-4 | 1,5 | 0,2 | ||||||

| ПТ-6 | 2,5 | 3,1 | 0,5 | |||||

| ПТ-10 | 2,7 | |||||||

| ПТ-16 | 1,6 | |||||||

| ПТ-6 | 2,5 | 2,5 | 0,5 | |||||

| ПТ-4 | 1,5 | 2,7 | 0,2 | |||||

| ПД-8 | 3,1 | |||||||

| ПД-12 | 4,5 | 3,2 | ||||||

| ПД-5 | 2,5 | 2,6 | ||||||

| ПТ-10 | ||||||||

| ПТ-16 | 2,5 | 1,6 |

3. Эксплуатация и техническое обслуживание

погрузочно-доставочных машин

3.1. Эксплуатация систем гидропривода самоходных машин

Гидросистемы (гидроприводы рабочего оборудования) используются для управления навесными и прицепными машинами, механизмами рулевого управления, коробкой передач, валом отбора мощности и другими механизмами.

Наиболее часто гидропривод служит для подъема (перемещения) рабочих органов.

В качестве рабочей жидкости (основной составной части гидропривода) применяют очищенные минеральные масла и их смеси. К основным характеристикам рабочих жидкостей (масел) относится плотность, вязкость, кислотность, зольность, механические примеси и наличие влаги. Для гидроприводов используют минеральные масла, основные характеристики которых приведены в табл.4.

Правильный выбор и применение нужного сорта масла значительно повышает надежность и долговечность гидроагрегатов. Рабочие жидкости должны обладать хорошими смазывающими свойствами, т.е. образовывать на трущихся поверхностях прочную пленку, предотвращающую сухое трение, а также уменьшающую износ деталей гидроагрегатов на всех температурных режимах и при изменении давления.

В масле не должно быть нерастворенного воздуха. Он вызывает пенообразование и снижает работоспособность гидропривода.

Таблица 4

Характеристика минеральных масел

| Масло | Параметры | ||||

| Вязкость мм2/с при температуре,С | Температура застывания,С°,не менее | Сезон применения | Плотность при температуре 20 С,г/см3,не более | ||

| М-10 | 10±1 | 60-70 | -15 | летний | 0,905 |

| М-63/10 | 10±0,5 | 60-70 | -36 | Весь сезон | 0,905 |

| М-8 Индустриальное И-20А | 8±0,5 - | 60-70 17-23 | -25 -20 | Зимний Летний | 0,895 0,901 |

| Индустриальное И-12А | - | 10-14 | -30 | Весь сезон | 0,891 |

| Веретенное АУ | - | 12-14 | -45 | Весь сезон | 0,850 |

| МГ-30У | 5±1 | 25-26 | -37 | Весь сезон | 0,850 |

Рабочие жидкости не должны содержать механических примесей. При эксплуатации в гидросистемах горных машин наличие механических частиц повышается до 0,15 - 0,28 %, что значительно уменьшает срок службы гидроагрегатов.

Рекомендациями по применению смазочных материалов предусмотрено использование в гидросистемах моторных масел групп А, Б, и В. Группы Г и Д применять нерекомендуется, так как в этом случае повышается стоимость эксплуатации и увеличивается расход дефицитных присадок и высококачественных масел. Зимой можно применять сорта масел, используемые летом, для чего в них добавляют 30 % индустриального масла И-12А или веретенного АУ.

Во избежание повреждения маслобака заливать масло необходимо только при неподвижной машине и снятой пробке, через фильтр. Для обеспечения безотказной работы гидросистемы нельзя использовать масла с повышенным содержанием механических примесей и влаги, а также и масла, бывшие в употреблении, смеси различных масел.

Необходимо постоянно очищать фильтры, поворачивая их за рукоятки на один-два оборота. Не реже одного раза в месяц камеру фильтров нужно полностью очищать от грязи, для того требуется отвернуть пробку на корпусе фильтров и слить грязное масло.

При полной замене масла необходимо промыть заливной фильтр, фильтрующие пакеты, корпуса фильтров и заливной пробки, маслобак, запорный и предохранительный клапаны. Во время сборки следует предотвращать попадания в маслобак механических примесей, а также повреждение фильтрующих пластин и резиновых уплотнений.

Для проверки технического состояния гидропривода машин к сливной магистрали подключают манометр для измерения давления масла перед фильтром. Затем запускают двигатель, прогревают масло до t 45-55 *С° и при максимальной частоте вращения коленчатого вала двигателя замеряют давление масла в сливной магистрали при нейтральном положении рукояток распределителя. Если давление масла превышает 0,1 МПа, фильтр снимают и проверяют. Затем проверяют агрегаты гидросистемы под нагрузкой, для чего не менее десяти раз поднимают рабочее оборудование машины, замеряя секундомером продолжительность каждого подъема и опускания. Средняя продолжительность среднего опускания и подъема должна быть равна 2-6 с.

Собранный гидравлический агрегат проверяют на правильность и качество сборки, испытывая и регулируя на стенде. После испытания, чтобы предохранить внутренние 'полости от загрязнения, в отверстия ставят пробки. Погнутые болты и шпильки с сорванной (более трех витков) и вытянутой резьбой выбраковывают.

Для участков контроля и текущего ремонта гидроагрегатов в мастерских на участках технического обслуживания используют универсальные стенды КМ-4815М. На стендах КИ-4896М проверяют техническое состояние гидроагрегатов и регулируют клапанные устройства.

Стенды КИ-4815М предназначены для обкатки, регулирования, испытания и проверки в процессе эксплуатации и при ремонте агрегатов гидроприводов, экскаваторов и друих самоходных машин. На стенде можно испытывать насосы разных типов, распределители, цилиндры, агрегаты гидросистем и гидроувеличители сцепного веса.

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 3981; Нарушение авторских прав?; Мы поможем в написании вашей работы!