КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мартенівський спосіб виплавки. Вплив на довкілля

|

|

|

|

Мартенівський спосіб. Цей спосіб може бути кислим або основним. На металургійних заводах країни мартенівська сталь виробляється основним скрап-рудним процесом, металева шихта якого складається з 55-65% рідкого чавуну і 45-35% залізостального лому. Кислим мартенівським способом сталь виплавляють лише на деяких машинобудівних заводах. Мартенівський процес не може відбуватися без використання зовнішніх джерел тепла. Для опалення мартенівських печей використовується газоподібне чи рідке паливо - природний, коксовий і генераторний гази та мазут.

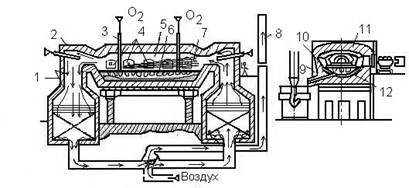

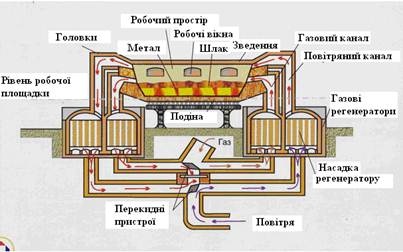

Устрій і робота мартенівської печі (рис.1, 2) — це полум'яна відбивна регенеративна піч. Вона має робочий плавильний простір, обмежений знизу подіною 12, зверху зведенням 7, а з бокам передньою 5 і задньою 10 стінками. Подіна має форму ванни з укосами у напрямку до стінок печі. Футерування печі може бути основним і кислим.

Якщо в процесі плавки сталі в шлаку переважають кислотні оксиди, процес називається кислим мартенівським процесом, а якщо переважають основні оксиди — основним. При високих температурах шлаки можуть взаємодіяти з футеруванням печі, руйнуючи її. Для зменшення цієї взаємодії необхідно, щоб при кислому процесі футерування печі було кислим, а при основному — основний. Футерування кислої мартенівської печі виготовляють з динасового цеглини, а верхній робочий шар подіни набивають з кварцевого піску. Футерування основної мартенівської печі виконують з магнезитової цеглини, на яку набивають магнезитовий порошок. Зведення мартенівської печі не стикається з шлаком, тому його роблять з динасової або магнезитохромитової цеглини незалежно від типу процесу, здійснюваного в печі. У передній стінці печі знаходяться завантажувальні вікна 4 для подачі шихтовых матеріалів (металевої шихти, флюсу) в піч. У задній стінці печі розташований сталевыпускное отвір 9 для випуску готової сталі.Розміри плавильного простору залежать від ємкості печі. У наший країні працюють мартенівські печі ємкістю 200…900 т рідкої сталі. Важливою характеристикою робочого простору є площа череня печі, яку умовно підраховують на рівні порогів завантажувальних вікон. Наприклад, для печі ємкістю 900 т площа череня складає 115 м2. З обох торців плавильного простору розташовані головки печі 2. Головки печі служать для змішування палива з повітрям і подачі цієї суміші в плавильний простір. Як паливо в мартенівських печах використовують природний газ або мазут.Для підігріву повітря при роботі на газоподібному паливі пекти має два регенератори 1. Регенератор є камерою, в якій розміщена насадка — вогнетривка цеглина, викладена в клітку. Температура газів, що відходять з печі, 1500…1000 °С. Потрапляючи в регенератори, вони нагрівають насадку до 1250…1280 °С, а охолоджені до 500…600 °С гази йдуть з печі через димар. Потім через один з регенераторів, наприклад правий, в піч подають повітря, яке, проходячи через насадку, нагрівається до 1100.1200 °С. Нагріте повітря поступає в головку печі, де змішується з паливом; на виході з головки утворюється факел 7, направлений на шихту 6. Гази, що відходять, проходять через протилежну головку (праву), очисні пристрої (шлаковики) для відділення дрібних частинок шлаку і пилу, що відносяться з печі потоком газів, і прямують в другий (лівий) регенератор, нагріваючи його насадку. Охолоджені гази покидають пекти через димар 8 заввишки до 120 м. Після охолоджування насадки правого регенератора до певної температури відбувається автоматичне перемикання клапанів, і потік газів в печі змінює напрям: через нагрітий лівий регенератор і головку в піч поступає повітря, а правий нагрівається теплотою газів, що відходять.

Температура факела полум'я досягає 1750…1800 °С. Факел нагріває робочий простір печі і шихту. Факел має окислювальний характер, що створює умови для окислення домішок шихти впродовж всієї плавки.

Рис.1. Схема мартенівської печі

Рис.2. Схема мартенівської печі

За мартенівськими печами знаходяться: котли-утилізатори, що служать для утилізації тепла відхідних продуктів згоряння; газоочисники для очищення продуктів згоряння від пилу; димарі створення разом з димососами необхідного розрідження для евакуації продуктів згоряння з печі, розсіювання шкідливих викидів. Мартенівські печі симетричні за своєю конструкцією. Якщо ліва частина служить для відводу продуктів згоряння, то права частіше - для підведення газу і повітря. При реверсуванні факела призначення лівої та правої частин печі змінюється навпаки. Реверсування факела проводять через 5- 20 хв., залежно від періоду плавки і температури нагріву насадки регенераторів.

Металеву шихту в мартенівські печі завантажують завалочними машинами.

Різновиди мартенівського процесу. При плавці в мартенівських печах складовими металевої шихти можуть бути сталевий скрап, рідкий і твердий чавуни, залізняк, вапняк. Залежно від складу металевої шихти, використовуваної при плавці, розрізняють наступні різновиди мартенівського процесу:

скрап-процес, при якому основною частиною шихти є сталевий скрап; застосовують на металургійних заводах, де немає мартенівських печей, але які розташовані в крупних промислових центрах, де багато металобрухту; окрім скрапу до складу шихти входить 25…46 % чушкового передільного чавуну;

скрап-рудний процес, при якому основна частина шихти складається з рідкого чавуну (55.75 %), а тверда складова шихти — скрап, залізняк і вапняк; цей процес частіше застосовують на металургійних заводах, що мають мартенівські печі.

У 1894 р. російські інженери брати А. і Ю. Горяїнови на металургійному заводі в Екатерінославі (нині Дніпропетровськ) запропонували вести плавку в основній мартенівській печі, використовуючи як шихту рідкий чавун, а також нагрітий залізняк, вапняк і сталевий скрап. Так виник початок скрап- рудного процесу, що набув найбільшого поширення в мартенівському виробництві. Скрап-рудний процес характеризується високою часткою чавуну — від 45 до 80% маси металевої частини шихти. Для окислення домішок чавуну використовують багатий залізняк в кількості 12—30% від ваги металевої частини початкових матеріалів. Найбільшу кількість сталі отримують в мартенівських печах з основним футеруванням, оскільки в цьому випадку можливо переробляти в сталь різні шихтовые матеріали, у тому числі і з підвищеним вмістом фосфору і сірки. При цьому використовують зазвичай скрап-рудный процес, як найбільш економічний.

Кислим мартенівським процесом виплавляють якісні стали. Сталі, що виплавляються в кислих мартенівських печах, містять значно меншу кількість розчинених газів (водню і кисню), неметалічних включення, чим сталь, виплавлена в основній печі. Оскільки в печах з кислим футеруванням не можна навести основный шлак, сприяючий видаленню фосфору і сірки, то при плавці в кислій печі застосовують металеву шихту з низьким змістом цих складових. Завдяки цьому кисла сталь має вищі показники механічних властивостей, особливо ударній в'язкості і пластичності, і її використовують для відповідальних деталей: колінчастих валів крупних двигунів, роторів могутніх турбін, шарикопідшипників, стовбурів знарядь і так далі

Плавка сталі скрап-рудним процесом в основній мартенівській печі відбувається таким чином. Після огляду і ремонту черева печі за допомогою машини завалення завантажують залізняк і вапняк і після їх прогрівання подають скрап. Після закінчення прогрівання скрапу в пекти заливають рідкий чавун, який, проходячи через шар скрапу, взаємодіє із залізняком. В період плавлення за рахунок оксидів заліза руді і скрапу інтенсивно окислюються домішки чавуну:

2Fe2O3+3Si=3SiO2+4Fe;

2Fe2O3+3Mn=3MnO+2Fe;

5Fe2O3+6P=3Р2O5+10Fe;

Fe2O3+3C=3CO+2Fe

Оксиди SiO2, MNO, Р2О5, а також CаO з вапна утворюють шлак з високим вмістом MNO і FеO, а окисел вуглецю (СО), що виділяється, вспінює шлак, який випускають з печі в шлакові чаші. Утворення і спуск шлаку продовжуються майже до повного розплавлення шихти. У цей період плавлення повністю окислюється кремній і майже повністю марганець і велика частина вуглецю, а також інтенсивно видаляється фосфор.

Завалення шихти, заливка чавуну і плавлення протікають поволі при великій витраті палива. Для прискорення плавлення і окислення домішок після закінчення заливки чавуну ванну продувають киснем, що подається в пекти через водоохолоджуваних фурми, які опускаються в отвори в зведенні печі. При цьому виділяється значна кількість теплоти, метал інтенсивно перемішується, що дозволяє в 2.3 разу скоротити період плавлення, зменшити витрату палива і залізняку.

Процес виробництва сталі в мартенівській печі поділяють на три иеріоди.

Перший період - плавлення - починається незабаром після почагку завантаження. Після закінчення завантаження розплавленим відбувається інтенсивніше, бо зменшуються втрати тепла. Під час плавлення треба вводити в піч якнайбільшу кількість тепла. Це захищає метал від розчинення в ньому газів і надмірного окислення.

Період плавлення характеризується окисними реакціями: окислюється кремній, марганець, залізо, фосфор. Одночасно утворюється велика кількість закису заліза FеО, який є основним окислювачем домішок - кремнію, марганцю, фосфору.

Другий період - окислення - характеризується енергійним окисленням вуглецю за рахунок FеО. Це окислення відбувається за реакцією

FеО + С = Fе + СО - Q (1)

Гази, що утворюються при цьому, намагаючись вирватися з ванни, приходять у стан кипіння, тому другий період плавки називається періодом кипіння. Вигоряння вуглецю триває 2-3 год. Після одержання потрібного проценту вуглецю закінчується другий період плавки.

Третій період - розкислення. Кисень сталі є шкідливою домішкою, бо надає їй крихкості в гарячому стані - червоноламкості. Тому, щоб видалити кисень, сталь розкислюють феросиліцієм, феромарганцем або алюмінієм. Мета розкислення та сама, що і при конверторному способі, і застосовуються ті самі розкислювачі: феросиліцій, феромарганець, алюміній. Важчі розкислювачі завантажують прямо у піч, легші - у жолоб або в ківш. Іноді для перевірки розкисленості сталі роблять пробу. Застиглий розжарений кусок сталі кують; при поганій розкисленості виникають тріщини.

Коли в мартенівській печі виплавляють леговану сталь, після розкислення в неї вводять легуючі елементи: феротитан, ферохром, висококремнистий феросиліцій та ін. Щоб одержати нікелеву сталь, вводять чистий нікель, феронікель чи нікелевий брухт.

Після закінчення плавки сталь випускають у ківш. Процес плавлення триває 5-8 год., при швидкісному сталеварінні строки зменшуються до 4,5-5,5 год. Найважливішим фактором підвищення продуктивності мартенівських печей є впровадження нової прогресивної технології, насамперед застосування кисню в мартенівській плавці.

Кисень вводять при плавці двома способами:

а) збагачуючи факел полум'я в період завалки і розплавлення шихтових матеріалів;

б) продуваючи рідку ванну в період вигоряння вуглецю.

Застосування кисню підвищує продуктивність мартенівської плавки на 15-25%. Особливо ефективних результатів досягають у печах великої ємкості.

У мартенівських печах виплавляють якісну вуглецеву конструкційну та інструментальну сталь, а також низьколеговану і середньолеговану. Сталь, виплавлену в мартенівських печах, застосовують для виготовлення прокату та поковок. З неї роблять рейки, ресори, балки та інші деталі машин. Отже, головною перевагою мартенівського процесу є його універсальність, а недоліками є велика тривалість процесу та значні витрати палива.

В даний час мартенівський спосіб виробництва сталі практично витиснений набагато ефективнішим кислородно-конвертерным способом (близько 63 % світового виробництва)а такожэлектроплавкой (більше 30 %). Починаючи з 1970-х років нові мартенівські печі в світі більш не будуються. За наслідками 2008 року на мартенівський спосіб виробництва доводиться 2,2 % світової виплавки стали. Так, об'єм випуску мартенівської сталі в СРСР/Россії впав з 52 % у 1990 до 22 % у 2003 році і 16,5 % у 2008 році. Найбільша питома вага виплавки стали мартенівським способом в світі за наслідками 2008 року спостерігався на Украине (понад 40 %).

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 5385; Нарушение авторских прав?; Мы поможем в написании вашей работы!