КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Скорочено!

|

|

|

|

Конверторний спосіб виплавки. Вплив на довкілля.

Мартенівський спосіб виплавки. Вплив на довкілля.

Томасівським способом сталь в Україні не виплавляється.

Досвід показує, що більш прогресивним способом виробництва сталі є киснево-копверторний. У зв'язку з цим в нашій країні та за її межами зупинено будівництво нових мартенівських цехів та печей, а нові заводи по виробництву сталі створюються шляхом будівництва киснево-конверторних цехів з агрегатами великої одиничної садки та високої річної продуктивності.

Для футеровки кисневих конверторів використовуються основні вогнетриви. Переробний чавун та залізний брухт так само, як і в мартенівському процесі, є головними складовими металевої шихти для киснево-конверторного процесу. В залежності від кількості потрібного залізного брухту, якості флюсуючих матеріалів, інтенсивності продувки, способу розливання та інших факторів проводиться вибір оптимального хімічного складу переробного чавуну.

При продувці чавуну киснем в конверторі утворюються дві зони:

зона продувки, в якій окислюється більше заліза, і вдуваний кисень безпосередньо стикається з рідким металом;

зона циркуляції, її якій відбувається окислення домішок за рахунок кисню, що потрапляє в метал в результаті розчинення в ньому окису заліза.

Головним джерелом тепла киснево-конверторної плавки є тепло, що виділяється при окисленні вуглецю і кремнію: 40-45% хімічного тепла вноситься за рахунок окислення вуглецю та 25-30% - за рахунок окислення кремнію. В тепловому балансі першого періоду продувки (перші 5 хв.) основним джерелом тепла є тепло, що отримується від окислення кремнію (70-75%). При підвищених витратах металевої шихти, коли внаслідок значного переохолодження ванни окислення вуглецю уповільнюється, роль кремнію як основного теплоносія ще збільшується.

Тривалість продувки ванни в кисневих конверторах складає всього 12-18 хв., тому для успішного здійснення десульфурації і дефосфорації металу необхідно використовувати якісне вапно, що має ішсоку реакційну властивість, тобто здатність швидко розчинятися в шлаку.

В кисневих конверторах виробляється вуглецева та легована наль. Механічні і технологічні властивості такої сталі за рядом показників вищі, ніж мартенівської сталі аналогічних марок.

7.Виробництво сталі. Загальна характеристика. Географія розташування. (Є у попередньму варіанті)

Сталь. Спочатку доменні печі будували в основному для виплавки ливарного чавуну. Пізніше були знайдені способи переробки чавуну в зварювальне залізо, і метал доменної печі став початковим матеріалом для такого заліза. Після розробки широкомасштабного і недорогого виробництва стали на основі бессемерівського процесу і процесу Сименса стала економічно доцільною переробка чавуну, що виплавляється в доменних печах, в сталь. В даний час майже весь чавун доменних печей йде на такий переділ. Сталь - це особливо цінний конструкційний матеріал, якому можна надавати практично будь-яку форму плющенням, штампуванням і пресуванням, литвом або обробкою різанням. Шляхом легування і термообробки можна отримувати сталі з найрізноманітнішими фізичними і хімічними властивостями. Так, наприклад, одні сталі настільки м'які, що їх можна обробляти простим ручним слюсарним інструментом, а інші такі тверді, що дозволяють різати скло.

Процеси виробництва стали. При переділі в сталь чавуну, виплавленого в доменній печі, з нього окисленням видаляють майже весь вуглець і весь кремній. Можуть додаватися як легуючі елементи марганець, нікель або хром. В даний час основним способом переробки чавуну, що виплавляється в доменній печі, став киснево-конвертерний процес, хоча подекуди ще застосовується мартенівський процес. Важливою особливістю виробництва сталі є відносна легкість її повторного використання. І кисневий конвертер, і мартенівська піч можуть працювати з великим відсотком сталевого металобрухту (скрапу), а електропіч - і на одному скрапі. Це набуває особливо важливого значення в наші дні, коли загострилася проблема видалення відходів. Вартість повторного використання значною мірою залежить від якості металобрухту. Металобрухт, що містить олово або мідь, небажаний у виробництві стали, оскільки ці трудноудаляемые метали погіршують механічні властивості стали. Найбільшу цінність представляє крупний металобрухт, походження якого відоме. Деякі кількості такого скрапу поступають з металообробних заводів, а ще більше - після розбирання застарілого заводського і залізничного устаткування і оброблення на металобрухт морських і річкових судів. Скрап у вигляді відпрацьованих свій термін автомобілів і ємкостей для продуктів харчування менш цінний, оскільки він напевно містить мідь і олово. Легуючі елементи зазвичай додають в сталь у вигляді феросплавів. Феросплави містять значні кількості заліза, яке служить носієм легуючих елементів. До найбільш важливих феросплавів відносяться феромарганець (такий, як шпігель, або дзеркальний чавун), необхідний для всіх сталей; феросиліцій, вживаний для отримання сталей із спеціальними магнітними властивостями і для розкислювання сталей, що виплавляються в електропечах; ферохром і ферованадій. Нікель додається у вигляді бездомішкового металу.

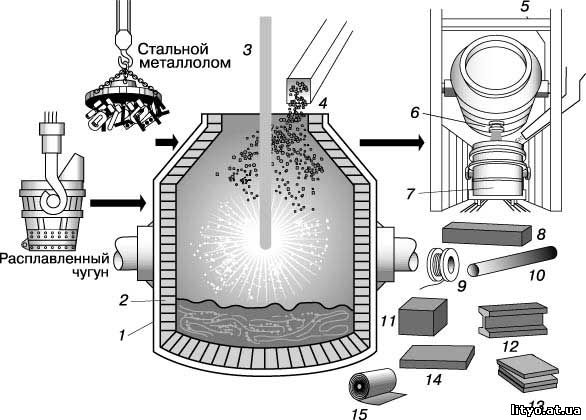

КИСНЕВИЙ КОНВЕРТЕР з верхнім продуванням. 1 - сталевий кожух; 2 - вогнетривке футерування; 3 - киснева фурма; 4 - завалення флюсу; 5 - легуючі добавки; 6 - льотка; 7 - ківш; 8 - заготівка; 9 - дріт; 10 - безшовна труба; 11 - блюм; 12 - балка; 13 - толстолистовая сталь; 14 - листова заготівка (сляб); 15 - листовий прокат.

Конвертерний процес. У першій половині 20 в. первинний бессемерівський процес поступово втратив своє колишнє значення. Річ у тому, що тепла, що виділяється в бессемерівському конвертері, недостатньо для розплавлення металобрухту - дешевшої сировини, ніж гарячий метал з доменної печі. Швидке протікання плавки в бессемерівському конвертері не давало можливості провести аналізи стали і скоректувати її склад відповідно до специфікацій. Мартенівський же процес допускає значний відсоток металобрухту в завантаженні печі, і реакції в нім протікають достатньо поволі, щоб можна було встигнути виконати аналіз в процесі плавки і провести корекцію складу до випуску металу.

Але в 1950-х роках конвертерний процес виробництва сталі знову повернувся до життя і протягом наступних 35 років повністю витіснив мартенівський процес, оскільки була розроблена технологія отримання дешевого чистого кисню, що дозволила перейти з повітря на кисневе дуття в конвертері. За цією технологією кисень в кількостях, вимірюваних тоннами, проводять дробовою (фракційною) перегонкою рідкого повітря; для виробництва сталі потрібний кисень з чистотою 99,5%. Повітря - це на 80% азот, а азот - це інертний газ, що не бере участь в реакціях конвертерної виплавки стали. Таким чином, в бессемерівському конвертері через розплавлений метал продувається велика кількість даремного газу. Але цього мало - частина азоту розчиняється в сталі. Подальше виділення розчиненого азоту у формі нітриду може приводити до її последеформационному старіння - поступового зменшення пластичності, яке приводить до труднощів при обробці тиском. Такого роду труднощі відпадають, якщо метал в конвертері продувати не повітрям, а чистим киснем. Але простій перехід з повітря на кисень в бессемерівському конвертері недопустимий, оскільки із-за сильного розігрівання фурм конвертер швидко вийде з ладу. Ця проблема була вирішена так: кисневе дуття підводиться до поверхні розплавленого чавуну по трубі з водяним охолоджуванням. У 1952 35-тонний конвертер такого типу був успішно запущений в австрійському місті Лінце на заводі фірми VOEST. Така технологія, названа процесом ЛД (абревіатура від Лінца і Р.Дюррера, інженера фірми), пізніше була розвинена в киснево-конвертерний процес. Швидка реакція окислення в конвертерній шихті, що характеризується малим відношенням площі поверхні до об'єму, зводить до мінімуму втрати тепла і дозволяє вводити в шихту до 40% металобрухту. Кисневий конвертер може кожні 45 мін видавати 200 т стали, що в 4 рази перевищує продуктивність мартенівської печі. Кисневий конвертер з верхнім продуванням є грушовидною судиною (з відкритою вузькою верхньою горловиною) діаметром біля 6 м і висотою біля 10 м, футерований зсередини магнезійною (основним) цеглиною. Це футерування витримує приблизно 1500 плавок. Конвертер забезпечений бічними цапфами, закріпленими в опорних кільцях, що дозволяє нахиляти його. У вертикальному положенні конвертера його горловина знаходиться під витяжним ковпаком каміну, що відводить дим. Бічний випускний отвір, що є з одного боку, дозволяє відокремити метал від шлаку при сливі. У конвертерному цеху поряд з конвертером зазвичай є завантажувальний проліт. Сюди транспортується у великому ковші рідкий чавун з доменної печі, а в сталевих бункерах накопичується металобрухт для завантаження. Вся ця сировина переноситься до конвертера мостовим краном. По іншу сторону від конвертера розташований розливний проліт, де є приймальний ківш для виплавленої сталі і залізничні візки для транспортування його на розливний майданчик. Перед початком киснево-конвертерного процесу конвертер нахиляють у бік завантажувального прольоту і через горловину засипають металобрухт. Потім в конвертер заливають рідкий метал з доменної печі, що містить близько 4,5% вуглецю і 1,5% кремнію. Заздалегідь метал піддається десульфуризації в ковші. Конвертер повертають у вертикальне положення, зверху вводять охолоджувану водою фурму і включають подачу кисню. Вуглець в чавуні окислюється до CO або CO2, а кремній - до діоксиду SiO2. По "тічці" (завантажувальному лотку) додається вапно для утворення шлаку з діоксидом кремнію. З шлаком виводиться до 90 % кремнію, що міститься в чавуні. Вміст азоту в готовій сталі сильно знижується завдяки промиваючій дії CO. Приблизно через 25 хв. дуття припиняється, конвертер трохи нахиляють, відбирають пробу і аналізують її. При необхідності в коректуванні можна знову повернути конвертер у вертикальне положення і ввести в горловину кисневу фурму. Якщо ж склад і температура розплаву відповідають специфікаціям, то конвертер нахиляють у бік розливного прольоту і через випускний отвір зливають сталь.

Окрім киснево-конвертерного процесу з верхнім продуванням, існує киснево-конвертерний процес з подачею кисню в струмені палива через днище конвертера. Фурми в днищі конвертера захищаються одночасним продуванням природного газу. Такий процес швидше протікає, він продуктивніший, ніж процес з верхнім продуванням, але менш ефективний відносно розплавлення металобрухту. Проте нижнє продування можна поєднувати з верхнім.

Мартенівська піч.

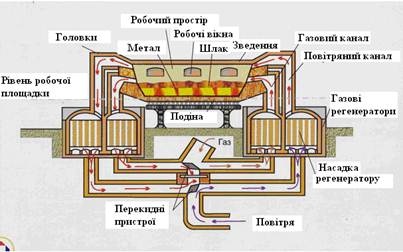

Мартенівська виплавка сталі ще застосовується у ряді країн, хоча і поступово замінюється киснево-конвертерним процесом. Мартенівська піч зазвичай вміщає 500 т стали. Вона має широкий неглибокий під і низьке арочне зведення, що відбиває тепло у бік череня. Газ і повітря вводяться з одного кінця і згорають над черенем. Чим нижче зміст вуглецю, тим вище температура плавлення. Для досягнення температури, при якій плавиться сталь з мінімальним змістом вуглецю, застосовують принцип регенерації тепла. На обох кінцях печі є регенераційні камери з такою ж цегляною насадкою, як і в кауперах доменної печі. Продукти згоряння пропускаються через одну з цих камер. Коли футерування достатньо нагріте, напрям потоків через піч міняється на зворотне. Повітря, що поступають, і газ сприймають тепло від цегли насадки, а гази, що відходять, нагрівають другу камеру.

Схема мартенівської печі

Таким чином досягається економія палива і підвищується робоча температура. Мартенівська піч - крупна споруда, і процес виплавки сталі займає досить багато часу. На завантаження печі рудою, металобрухтом і чавуном йде біля 5 г, на розплавлення - 4 г і на рафінування і коректування остаточного складу стали - ще 3-4 г. Чавун і металобрухт можуть завантажуватися в різних пропорціях залежно від потреби і економічних міркувань. Термохімічний процес плавки стали в мартенівській печі складний. Як уже згадувалося, головними домішками чушкового чавуну є кремній Si, вуглець C, сіра S і фосфор P. Кремній реагує із залізняком [[оксидом заліза (III) Fe2O3]], даючи в результаті діоксид кремнію SiO2 і залізо:

Вуглець вигоряє, утворюючи моноксид вуглецю CO і відновлюючи з руди залізо:

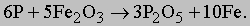

Фосфор теж, утворюючи пентоксид фосфору P2O5, вивільняє залізо з руди:

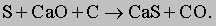

Сіра, реагуючи з вапном CAO і вуглецем, утворює сульфід кальцію CAS і моноксид вуглецю CO:

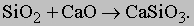

Сульфід кальцію і пентоксид фосфору переходять в шлак, плаваючий на поверхні очищеного заліза. Шлак є в основному силікатом кальцію CaSiO3, що утворюється в реакції з'єднання діоксиду кремнію з вапном:

В процесі плавки шлаку приділяється не менше уваги, чим самій сталі, оскільки хороша сталь виходить в результаті реакцій між шлаком і металом.

Електрична піч. Електропечі спочатку застосовувалися тільки для виплавки якісних інструментальних і неіржавіючих сталей, що виплавлялися до цього в тиглях. Але поступово електропечі почали грати важливу роль у виробництві маловуглецевої сталі з металобрухту в тих випадках, коли не вимагається переділу чавуну з доменної печі. В даний час біля 30% нерафінованій сталі виплавляється в електропечах. Найбільш поширені дугові електропечі. Під дуговій сталеплавильній печі фанерований вогнетривкою цегляною кладкою, зведення охолоджується водою і може зрушуватися убік для завантаження печі. Через три отвори в зведенні вводяться вугільні електроди. Між електродами і металобрухтом на череню печі запалюється дуговий розряд. У великій печі струм дуги може досягати 100 000 А. Плавка сталі зазвичай проводиться таким чином. Зведення печі відводять убік, і на під печі обережно завантажують металобрухт. Після цього зведення повертають на місце, а електроди опускають так, щоб вони на 2-3 см не доходили до верху завантаженого металобрухту. Запалюють дугу і у міру розплавлення завалення поступово збільшують потужність. У піч вводять кисень для окислення вуглецю і кремнію в заваленні і вапно для утворення шлаку. На цьому етапі хімія плавки така ж, як і в киснево-конвертерному процесі. Після закінчення періоду окислення відбирають пробу, аналізують її і при необхідності коректують склад. Потім вимикають дугу, піднімають електроди, нахиляють піч і випускають сталь в ківш. Електросталеплавильний процес знаходить також важливе застосування у вакуумній плавці стали. Для цього зазвичай користуються індукційними електропечами. Сталь поміщають в графітовий тигель, оточений мідним змійовиком індуктора. На індуктор подається змінна напруга високої частоти. Вихрові струми, що наводяться індуктором в графітовому тиглі, нагрівають його, оскільки питомий опір графіту досить великий. Якщо тигель з індуктором поміщений у вакуумну камеру, то сталь, плавлячись у вакуумі, звільняється від кисню і інших розчинених газів. В результаті виходить дуже чиста сталь, що не містить оксидів. Вакуумна плавка дорогостояща і застосовується лише в тих випадках, коли потрібна особливо міцна і надійна сталь, наприклад для шасі літаків. Поліпшення механічних властивостей стали в результаті вакуумної плавки пов'язано з відсутністю частинок оксидів, на яких в звичайній сталі часто зароджуються тріщини.

Литво стали. Завершальним етапом описаного вище процесу виробництва є литво стали в окремі злитки або в безперервний злиток. Для отримання окремих злитків сталь розливають по масивних чавунних виливницях. Як тільки сталь твердне, злитки відокремлюють від виливниць і ще гарячими переносять в нагрівальний колодязь. Тут велика кількість злитків витримується при високій температурі, поки вони не будуть готові до плющення. Розливання стали по виливницях, "роздягання" злитків (відділення від виливниць), їх переміщення в нагрівальний колодязь і подальше витягання для плющення вимагають численних перевантажувальних для транспортування операцій, обійтися без яких дозволяє метод безперервного розливання в злиток майже остаточної форми. Сталь заливається у водоохолоджуваний мідний кристалізатор, в якому твердіння починається із зовнішньої поверхні. Сталь, що витягається з кристалізатора, додатково охолоджується до повного твердіння водою, що розбризкується форсунками.

Обробка тиском. Сталевому злитку повинна бути додана форма, зручна для застосування стали як конструкційний матеріал. Найчастіше злитки обробляють методом гарячого плющення (після відповідної підготовки). При такому методі плоска заготівка (сляб), що пропускається між горизонтальними валяннями, що приводяться в обертання могутніми електродвигунами, подовжується і стоншується. Стан для першого плющення гарячих сталевих злитків називається обтисковим. Злиток вводиться між валяннями, встановленими на невелике зменшення товщини. Після першого пропуску напрям обертання валків змінюється на зворотний, відстань між ними зменшується і злиток пропускається через них у зворотному напрямі. Такий процес багато разів повторюється, внаслідок чого злиток стає тоншим і довшим. В той же час усуваються литні неоднорідності металу. Гаряче плющення гомогенізує сталь і підвищує її ударну в'язкість. При безперервному плющенні між валками з гладкими боками злиток перетворюється на лист. Профільовані валки дають сортовий прокат різних профілів: простих (круг, квадрат, трикутник, смуга), фасонних (рейки, двотаврові балки, швелери, уголковое залізо) і спеціальних (колеса, бандажі і так далі). Якщо для остаточної продукції задані дуже малі допуски на розміри, то вона на завершальному етапі проходить холодне плющення. При цьому спочатку розміри заготівки редукуються приблизно до потрібних розмірів гарячим плющенням, а потім сталь охолоджують до кімнатної температури і здійснюють чистовий пропуск через валки. В результаті вона виходить з валків з чистою і блискучою поверхнею хорошої якості. Деякі форми не можуть бути отримані плющенням; в цьому випадку застосовуються кування і штампування. Способи зміни форми металів куванням були відомі ще в старовині. Для її сучасних методів характерні широкі масштаби - застосування молотів і пресів з паровим або гідравлічним приводом, а також штампів і матриць з пуансонами. Металева заготівка поміщається в порожнину, що утворюється двома штампами із загартованої сталі. При стисненні штампів нагрітий метал заготівки тече, заповнює порожнину і приймає потрібну форму.

Контроль якості стали. Контроль якості має першорядне значення у виробництві готового прокату. Дефекти катаної сталі можуть бути викликані неметалічними включення і пористістю. Тому сталь будь-якого відповідального призначення на виході з прокатного цеху проходить неруйнуючий контроль. Найважливіші методи такого контролю - ультразвукова і магнітна дефектоскопія.

Комп'ютерне управління. Великого скорочення трудомісткості можна добитися шляхом застосування комп'ютерів в автоматизованих системах управління (АСОВІ) плющенням стали, доменним виробництвом, плануванням роботи в цеху і так далі Супервізорне управління з швидкодіючим комп'ютером в ролі центрального пристрою, що управляє, необхідне для безперервних процесів, тим більше що такі процеси простіше дискретних і їх легко автоматизувати. Бистропротекающий киснево-конвертерний процес - один з найбільш перспічвних методів безперервного виробництва стали - також вимагає комп'ютерної супервізорної АСОВІ.

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 1350; Нарушение авторских прав?; Мы поможем в написании вашей работы!